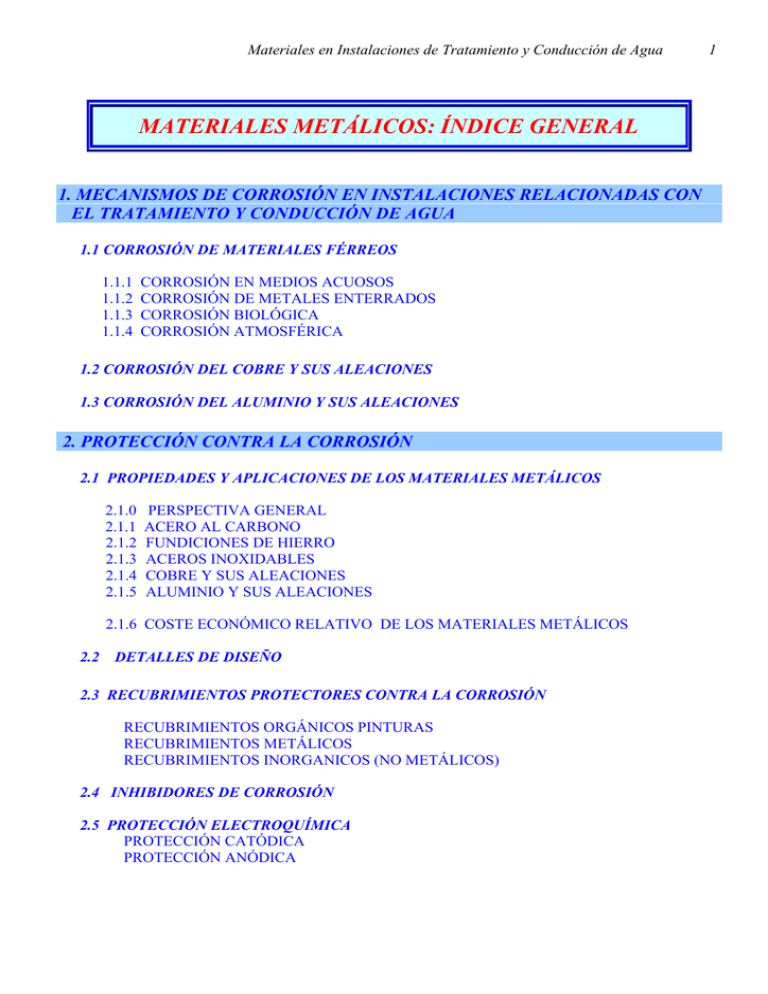

MATERIALES METÁLICOS: ÍNDICE GENERAL

Anuncio