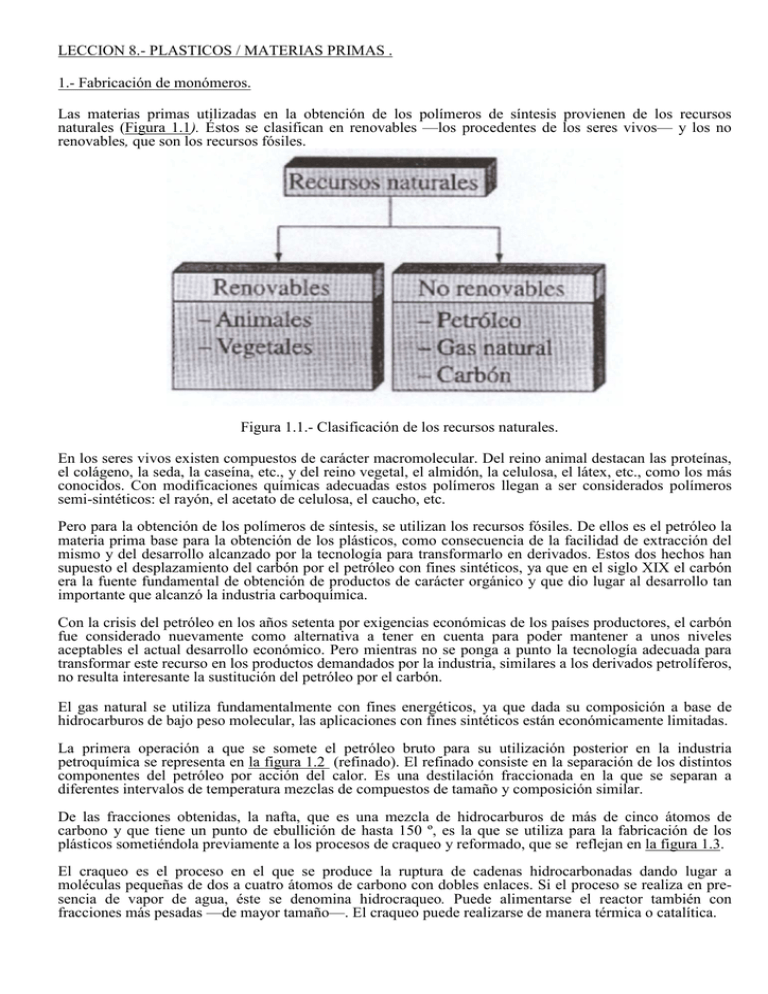

LECCION 8.- PLASTICOS / MATERIAS PRIMAS . 1.

Anuncio