2.3 turbinas hidráulicas

Anuncio

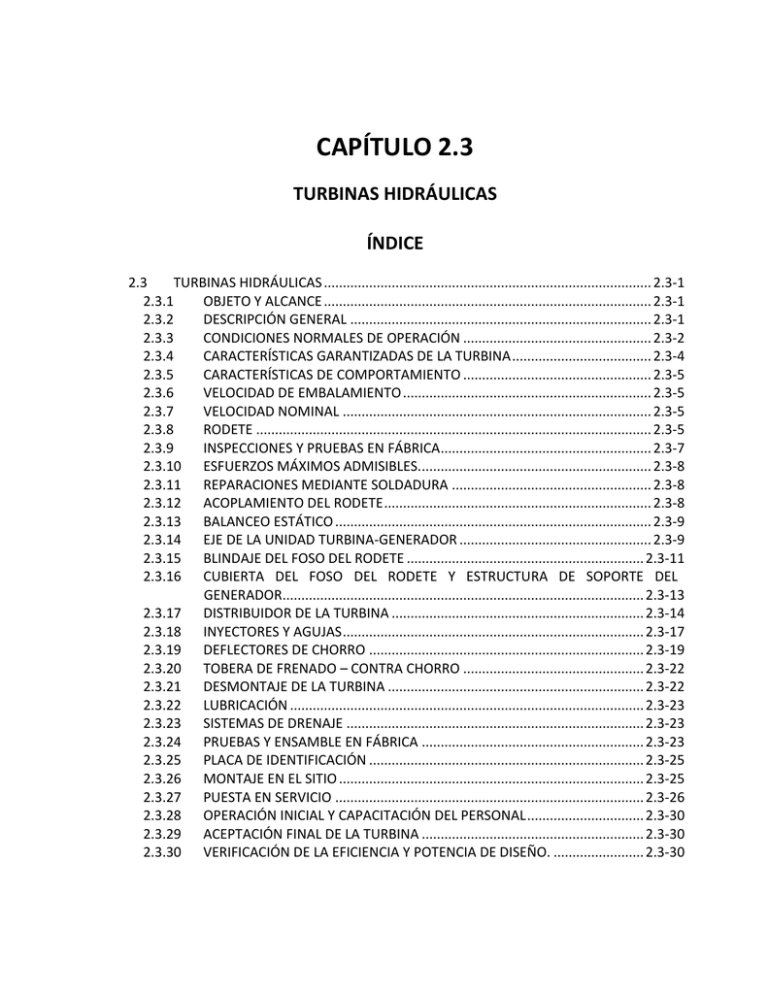

CAPÍTULO 2.3 TURBINAS HIDRÁULICAS ÍNDICE 2.3 TURBINAS HIDRÁULICAS ....................................................................................... 2.3-1 2.3.1 OBJETO Y ALCANCE ....................................................................................... 2.3-1 2.3.2 DESCRIPCIÓN GENERAL ................................................................................ 2.3-1 2.3.3 CONDICIONES NORMALES DE OPERACIÓN .................................................. 2.3-2 2.3.4 CARACTERÍSTICAS GARANTIZADAS DE LA TURBINA ..................................... 2.3-4 2.3.5 CARACTERÍSTICAS DE COMPORTAMIENTO .................................................. 2.3-5 2.3.6 VELOCIDAD DE EMBALAMIENTO .................................................................. 2.3-5 2.3.7 VELOCIDAD NOMINAL .................................................................................. 2.3-5 2.3.8 RODETE ......................................................................................................... 2.3-5 2.3.9 INSPECCIONES Y PRUEBAS EN FÁBRICA ........................................................ 2.3-7 2.3.10 ESFUERZOS MÁXIMOS ADMISIBLES.............................................................. 2.3-8 2.3.11 REPARACIONES MEDIANTE SOLDADURA ..................................................... 2.3-8 2.3.12 ACOPLAMIENTO DEL RODETE ....................................................................... 2.3-8 2.3.13 BALANCEO ESTÁTICO .................................................................................... 2.3-9 2.3.14 EJE DE LA UNIDAD TURBINA-GENERADOR ................................................... 2.3-9 2.3.15 BLINDAJE DEL FOSO DEL RODETE ............................................................... 2.3-11 2.3.16 CUBIERTA DEL FOSO DEL RODETE Y ESTRUCTURA DE SOPORTE DEL GENERADOR................................................................................................ 2.3-13 2.3.17 DISTRIBUIDOR DE LA TURBINA ................................................................... 2.3-14 2.3.18 INYECTORES Y AGUJAS ................................................................................ 2.3-17 2.3.19 DEFLECTORES DE CHORRO ......................................................................... 2.3-19 2.3.20 TOBERA DE FRENADO – CONTRA CHORRO ................................................ 2.3-22 2.3.21 DESMONTAJE DE LA TURBINA .................................................................... 2.3-22 2.3.22 LUBRICACIÓN .............................................................................................. 2.3-23 2.3.23 SISTEMAS DE DRENAJE ............................................................................... 2.3-23 2.3.24 PRUEBAS Y ENSAMBLE EN FÁBRICA ........................................................... 2.3-23 2.3.25 PLACA DE IDENTIFICACIÓN ......................................................................... 2.3-25 2.3.26 MONTAJE EN EL SITIO ................................................................................. 2.3-25 2.3.27 PUESTA EN SERVICIO .................................................................................. 2.3-26 2.3.28 OPERACIÓN INICIAL Y CAPACITACIÓN DEL PERSONAL ............................... 2.3-30 2.3.29 ACEPTACIÓN FINAL DE LA TURBINA ........................................................... 2.3-30 2.3.30 VERIFICACIÓN DE LA EFICIENCIA Y POTENCIA DE DISEÑO. ........................ 2.3-30 ESPECIFICACIONES TÉCNICAS DE LOS EQUIPOS MECÁNICOS CAPÍTULO 2.3. TURBINAS HIDRÁULICAS 2.3 2.3-1 TURBINAS HIDRÁULICAS 2.3.1 OBJETO Y ALCANCE .1 En esta sección se establecen los requerimientos técnicos particulares exigidos para el diseño, fabricación, pruebas y ensamble en fábrica, suministro, montaje, pruebas en sitio y puesta en servicio de dos turbinas hidráulicas tipo Pelton de eje vertical completas, con todos los componentes y accesorios que se requieran para operar en forma segura y confiable, una vez terminados el montaje y la puesta en servicio. .2 Esta parte del suministro deberá efectuarse de acuerdo con el conjunto de requisitos establecidos en estos Documentos de Contratación y teniendo en cuenta, especialmente, la intención y el alcance fundamental de los mismos. En consecuencia, cualquier elemento, dispositivo, componente o accesorio que sea necesario para lograr que los demás componentes de la turbina y la turbina misma en conjunto, puedan operar satisfactoria y confiablemente deberán ser considerados por el Contratista e incluidos, también, como parte del suministro. La Parte de Especificaciones Técnicas Generales, forma parte sustancial de estas Especificaciones. .3 Los términos escritos y utilizados en forma singular para una sola turbina deberán aplicarse igualmente a cada una de ellas, a menos que se establezca en forma diferente en estos Documentos de Licitación. 2.3.2 DESCRIPCIÓN GENERAL .1 La turbina deberá ser del tipo Pelton, de eje vertical, de un solo rodete, seis (6) chorros, con agujas y deflectores controlados por el regulador. La turbina será instalada, con el rodete a la elevación 1415 m.s.n.m. para San José 1 y 1041 m.s.n.m. para San José 2. El sentido de rotación de la turbina deberá ser horario, cuando se mira desde arriba. .2 El diseño de la turbina deberá ser realizado a partir de un modelo a escala reducida, ya construido y probado en el laboratorio, o a partir de una turbina prototipo ya construida y probada en sitio. En cualquiera de los dos casos, el Contratista deberá conservar en el diseño de la turbina, la homología de acuerdo con lo requerido en la norma internacional IEC 60193, “Hydraulic turbines, storage pumps and pump-turbines – Model acceptance tests. .3 La turbina será acoplada directamente a un generador sincrónico de 32,5 MVA en San José 1 y de 40,6 MVA en San José 2, que será suministrado como se establece en estas especificaciones. El conjunto turbina generador deberá estar provisto con dos cojinetes: un cojinete combinado de empuje y de guía dispuesto en la ménsula 2.3-2 ESPECIFICACIONES TÉCNICAS DE LOS EQUIPOS MECÁNICOS CAPÍTULO 2.3. TURBINAS HIDRÁULICAS superior del generador y un cojinete de guía inferior alojado en la cubierta superior del foso del rodete. Los dos cojinetes, superior e inferior, al igual que el eje completo del conjunto turbina-generador, serán diseñados y suministrados por el fabricante del generador. .4 El generador será instalado sobre una estructura de acero de construcción soldada, la cual será diseñada, fabricada y suministrada como parte integral del recinto de la turbina. Especial coordinación deberá existir entre los fabricantes de la turbina y del generador para solucionar a tiempo todos los aspectos de diseño y de fabricación relacionados con las partes que acoplan entre los dos suministros. .5 Cada turbina será controlada por un regulador electrónico con control de potencia .6 Los aspectos generales de instalación e implantación de los equipos deberán ser, en lo posible, como se muestran en los planos de contratación. El distribuidor de la turbina será completamente embebido en el hormigón de fundación de la casa de máquinas. .7 El equipo incluido dentro del suministro de la turbina se inicia en la brida de entrada del distribuidor de la turbina, en su conexión con la extensión de aguas abajo de la válvula esférica, y termina en el extremo inferior del revestimiento del foso del rodete; en la parte inferior de las placas de apoyo del estator del generador; en la parte inferior de las placas de apoyo de los gatos de freno del generador; en la ménsula de soporte del cojinete inferior; en la brida inferior del eje de la unidad y en el extremo de las tuberías que conducen el aire de ventilación al foso del rodete. 2.3.3 CONDICIONES NORMALES DE OPERACIÓN .1 Las turbinas operarán normalmente a plena carga durante seis horas diarias, después podrá permanecer fuera de operación o con cargas parciales. No obstante, las turbinas deberán estar preparadas para una operación continua a plena carga, sin que se presenten signos de distorsión o deterioro. Será posible la operación con 1 a 6 chorros. .2 La turbina operará bajo las siguientes condiciones de niveles de agua en el embalse y en el canal de descarga de la turbina y con los saltos netos correspondientes indicados más abajo. Los niveles de agua están dados en metros sobre el nivel del mar. Los saltos netos en metros. 2.3.3.1 Niveles de agua en el embalse Nivel máximo de operación en San José 1 1. 728,0 m.s.n.m. ESPECIFICACIONES TÉCNICAS DE LOS EQUIPOS MECÁNICOS CAPÍTULO 2.3. TURBINAS HIDRÁULICAS 2.3.3.2 2.3-3 Nivel mínimo de operación en San José 1 1 .718,5 m.s.n.m. Nivel máximo de operación en San José 2 1 .410,0 m.s.n.m. Nivel mínimo de operación en San José 2 1. 400,0 m.s.n.m. Nivel máximo de agua en el canal de descarga de la turbina .1 El nivel máximo del agua en el canal de descarga de la turbina en San José 1 es 1.411,2 m.s.n.m. .2 El nivel máximo del agua en el canal de descarga de la turbina en San José 2 es 1.037,8 m.s.n.m. 2.3.3.3 .1 2.3.3.4 2.3.3.5 Nivel del centro de inyectores El nivel de la línea centro de los inyectores es la 1.415 m.s.n.m. para San José 1 y 1.041 m.s.n.m. para San José 2. Saltos netos Salto neto máximo San José 1 (1 unidad operando) 307 m Salto neto máximo San José 2 (1 unidad operando) 360 m Salto neto de diseño para San José 1 294 m Salto neto de diseño para San José 2 342 m Salto neto mínimo para San José 1 285 m Salto neto mínimo para San José 2 332 m Caudal de agua El caudal total de diseño en la conducción San José 1 21,4 m3/s El caudal total de diseño en la conducción San José 2 23,0 m3/s Caudal de diseño de la turbina San José 1 10,7 m3/s Caudal de diseño de la turbina San José 2 11,5 m3/s 2.3-4 ESPECIFICACIONES TÉCNICAS DE LOS EQUIPOS MECÁNICOS CAPÍTULO 2.3. TURBINAS HIDRÁULICAS 2.3.4 CARACTERÍSTICAS GARANTIZADAS DE LA TURBINA 2.3.4.1 Potencia garantizada de la turbina .1 Para San José 1 la turbina deberá ser diseñada y garantizada para entregar una potencia nominal no menor que 28.000 kW cuando opera bajo el salto neto de diseño de 294 m, velocidad sincrónica de rotación de 375 rpm, a una apertura de las seis agujas igual o menor que el 100%. Además, la turbina deberá ser diseñada y garantizada para operar en forma segura, con sobrecarga permanente, inclusive hasta la potencia máxima desarrollada bajo el salto neto máximo y apertura al 100% de las seis agujas. .2 Para San José 2 la turbina deberá ser diseñada y garantizada para entregar una potencia nominal no menor que 35.000 kW cuando opera bajo el salto neto de diseño de 342 m, velocidad sincrónica de rotación de 428,57 rpm y apertura de las seis agujas igual o menor que el 100%. Además, la turbina deberá ser diseñada y garantizada para operar en forma segura, con sobrecarga permanente, inclusive hasta la potencia máxima desarrollada bajo el salto neto máximo y apertura al 100% de las seis agujas. .3 Las turbinas también deberán operar en forma segura y con desempeño eficiente con cargas menores del 50% de la potencia nominal. 2.3.4.2 Eficiencia ponderada garantizada de la turbina .1 Para las unidades de San José 1 y San José 2, la garantía de eficiencia de funcionamiento de la turbina deberá ser establecida en el Formulario de la Propuesta. La garantía deberá cubrir el rango del 30% al 100% de la potencia nominal garantizada cuando la turbina opera bajo el salto neto de diseño nominal. .2 La eficiencia de la turbina ponderada bajo condiciones de salto de diseño y velocidad nominal, no deberá ser menor que 90,5%. .3 La eficiencia ponderada se calcula según la siguiente fórmula: ηponderada = 0,50 * η100% + 0,25 * η75% + 0,17 * η50% + 0,08 * η30% .4 Para San José 1 la eficiencia ponderada, ηponderada, será establecida bajo el salto neto de diseño de 294 m. .5 Para San José 2 la eficiencia ponderada, ηponderada, será establecida bajo el salto neto de diseño de 342 m. .6 Los valores, ηX%, corresponden a la eficiencia de la turbina obtenida con cargas de ESPECIFICACIONES TÉCNICAS DE LOS EQUIPOS MECÁNICOS CAPÍTULO 2.3. TURBINAS HIDRÁULICAS 2.3-5 100%, 75%, 50% y 30% de la potencia nominal. 2.3.4.3 .1 2.3.4.4 .1 Eficiencia máxima El punto de máxima eficiencia de las turbinas, tanto en San José 1 como en San José 2, trabajando con los 6 chorros, deberá estar localizado en el rango de potencias comprendido entre el 84% y 96 % y no deberá ser menor que 91%. Tolerancia en la medición El Contratista debe proveer la estimación de la tolerancia de medición, o cálculo de error, para las pruebas de eficiencia ponderada. 2.3.5 CARACTERÍSTICAS DE COMPORTAMIENTO .1 En la propuesta se deberán suministrar gráficos que muestren las eficiencias y características de descarga esperadas de la turbina, cuando opera con seis, cinco, cuatro, tres, dos y un chorro y bajo el rango de saltos netos de diseño .2 El Contratista de la turbina deberá coordinar con el Contratista del Generador los requerimientos de carga radial de los cojinetes radiales en su diseño, para que pueda soportar sin problemas y de manera continua, la carga desbalanceada que produce el operar tanto con seis chorros o con un número reducido de chorros hasta operar con un solo chorro, a plena apertura y con el salto de diseño. Cuando opere con más de un chorro el seleccionador automático de chorros deberá seleccionar los chorros de tal manera que la fuerza resultante entre ellos no supere la ejercida por un solo chorro. 2.3.6 VELOCIDAD DE EMBALAMIENTO .1 La velocidad de embalamiento de la turbina no deberá exceder los 675 rpm para San José 1 y 770 rpm para San José 2, cuando operen bajo el salto neto máximo. Todas las partes de la turbina (al igual que las del generador), deberán ser diseñadas y construidas para soportar, en forma segura, la máxima velocidad de embalamiento alcanzada por la turbina, sin que los esfuerzos en las partes excedan los valores ya definidos 2.3.7 VELOCIDAD NOMINAL 2.3.8 RODETE 2.3.8.1 .1 Tipo de rodete El rodete de la turbina será de impulso, tipo Pelton y deberá ser de una sola pieza. ESPECIFICACIONES TÉCNICAS DE LOS EQUIPOS MECÁNICOS CAPÍTULO 2.3. TURBINAS HIDRÁULICAS 2.3-6 .2 El rodete podrá ser, con preferencia, de construcción enteramente forjado o podrá ser el resultado de la combinación de disco forjado del cual son fresadas o amoladas las raíces de los cangilones por control numérico y conformación del resto del cangilón, parte superior, por soldadura automática o unión soldada con la parte restante del cangilón, parte superior, previamente fabricado por forja o por fundición. .3 Las superficies de los cangilones que estarán en contacto con el agua deberán ser acabadas y pulidas hasta lograr contornos suaves y precisos; se debe asegurar con exactitud que las cuchillas o partidores de chorro de todos los cangilones rotarán en un mismo plano el mismo que pasa por el centro de los inyectores. La superficie posterior del cangilón deberá ser de acabado liso. .4 El Contratista, a partir de estas Especificaciones Técnicas, deberá establecer todos los requisitos técnicos necesarios para la fabricación, pruebas y ensayos de los materiales y de los componentes manufacturados en cada una de las etapas de los procesos. 2.3.8.2 Material .1 Los materiales utilizados para la fabricación del rodete deberán ser nuevos y de primera calidad. El material deberá ser acero inoxidable (13% cromo, 4% níquel), de soldabilidad superior y de muy bajo contenido de sulfuro e hidrogeno. El material deberá cumplir con los requisitos mínimos que se especifican en las normas ASTM A743 grado CA6NM para componentes fundidos y ASTM A182 grado F6NM para componentes forjados, o de acuerdo con otras normas o estándares equivalentes o de calidad superior. Los materiales deberán ser tratados térmicamente para alivio de tensiones. Para los materiales forjados deberán tenerse en cuenta los requisitos generales aplicables que se establecen en la Norma ASTM A788 para los aceros forjados. El Contratista deberá establecer los requisitos suplementarios específicos que se requieran para esta aplicación, adicionales a los previstos en las normas correspondientes a fin de asegurar la calidad de los rodetes. .2 El Contratista será responsable de establecer todos los criterios de aceptación y los procedimientos de inspección y pruebas que se requieran en cada una de las etapas del proceso de fabricación para asegurar y verificar la calidad de los rodetes y deberá someterlos a aprobación del Ingeniero. El Contratista deberá entregar los resultados de las pruebas de materiales relacionados con el análisis de composición química y de propiedades mecánicas como también, los protocolos de los ensayos no destructivos (END) efectuados durante la fabricación de los rodetes con los respectivos informes de análisis de los resultados. ESPECIFICACIONES TÉCNICAS DE LOS EQUIPOS MECÁNICOS CAPÍTULO 2.3. TURBINAS HIDRÁULICAS 2.3-7 2.3.9 INSPECCIONES Y PRUEBAS EN FÁBRICA .1 El Contratista será responsable de ejecutar todas las inspecciones, pruebas y ensayos en fábrica que se requieran para asegurar y verificar la calidad requerida de los materiales y de los respectivos procesos de fabricación. Para efectos de pruebas e inspección en fábrica de los materiales fundidos, el Contratista deberá utilizar las recomendaciones o requisitos de la norma CCH 70-3 “Cahier des Charges - Specification for Inspection of Steel Castings for Hydraulic Machines” u otra norma equivalente. Como criterios de aceptación de los materiales deberán adoptarse, como mínimo, los correspondientes a la Clase 1 o los valores más exigentes de la norma CCH-70-3, según sean aplicables. Para los materiales forjados, el fabricante deberá establecer los respectivos criterios de aceptación equivalentes. Para las soldaduras, deberán tenerse en cuenta los requisitos aplicables de las normas o del código ASME. .2 Todas las pruebas, controles, exámenes, inspecciones, etc. serán atestiguados y certificados por el Ingeniero y/o Contratante. Si son requeridas pruebas adicionales, los controles, exámenes e inspecciones o repetición de las mismas, serán pagadas por el Contratista. 2.3.9.1 .1 Normas Técnicas Aplicables Deberán tenerse en cuenta, entre otras, las siguientes normas técnicas o sus equivalentes: ASTM A743 Standard Specification for Castings, Iron-Chromium, IronChromium-Nickel, Corrosion Resistant, for General Application. ASTM A182 Standard Specification for Forged or Rolled Alloy and Stainless Steel Pipe Flanges, Forged Fittings, and Valves and Parts for HighTemperature Service ASTM A788 Requirements ASME Standard Specification for Steel Forgings, General Boiler and Pressure Vessel Code. IEC 600141. Field acceptance tests to determine the hydraulic performance of hydraulic turbines, storage pumps and pump-turbines. IEC 69609-2 Cavitation pitting evaluation in hydraulic turbines, storage pumps and pump turbines, Part No.2, Evaluation in Pelton turbines. ESPECIFICACIONES TÉCNICAS DE LOS EQUIPOS MECÁNICOS CAPÍTULO 2.3. TURBINAS HIDRÁULICAS 2.3-8 ISO 1940-1 Mechanical vibration -- Balance quality requirements for rotors in a constant (rigid) state -- Part 1: Specification and verification of balance tolerances. ISO 1940-2 Mechanical vibration -- Balance quality requirements of rigid rotors -- Part 2: Balance errors CCH 70-3 Cahier des Charges - Specification for Inspection of Steel Castings for Hydraulic Machines. 2.3.10 ESFUERZOS MÁXIMOS ADMISIBLES. .1 El rodete deberá ser diseñado y construido para soportar en forma segura todos los esfuerzos debidos a su operación a la velocidad normal y a la velocidad de embalamiento, bajo las condiciones de salto neto máximo, con los inyectores totalmente abiertos y sin carga en el generador. La máxima amplitud (pico a pico) de los esfuerzos alternativos en los cangilones o en cualquier otra parte del rodete no deberá exceder los 35 MPa. 2.3.11 REPARACIONES MEDIANTE SOLDADURA .1 Una descripción detallada de los procedimientos de soldadura, incluidos todos los materiales y equipos requeridos para las reparaciones con soldadura del rodete en sitio, tales como: plantillas, calentadores de llama, varillas de soldadura, termómetros deberán ser suministrados por el Contratista. 2.3.12 ACOPLAMIENTO DEL RODETE .1 El acoplamiento entre el rodete y el eje deberá ser por fricción, diseñado para transmitir en forma segura el torque correspondiente a la máxima potencia entregada por la turbina. Para soportar los torque adicionales presentados durante fenómenos transitorios de corto circuito o sincronización fuera de fase se utilizarán otros medios que deberá proponer el fabricante. EL apriete de los pernos de acople será hecho con dispositivos hidráulicos .2 El rodete será desmontado del eje por medio de un servomotor hidráulico instalado en el eje y será extraído del recinto de la turbina a través de los accesos mostrados en los planos. Los pernos de acople deberán ser diseñados para apriete con dispositivos hidráulicos. .3 El servomotor hidráulico y cualquier equipo especial necesario o conveniente para el manejo del rodete como el carro para sacarlo del foso y para su acoplamiento o remoción del eje, deberán ser suministrados por el Contratista, junto con todos los pernos y tuercas para acople, pernos de desacople, tapas, cubierta de ESPECIFICACIONES TÉCNICAS DE LOS EQUIPOS MECÁNICOS CAPÍTULO 2.3. TURBINAS HIDRÁULICAS 2.3-9 protección y seguros de tuercas necesarios para prevenir que el rodete pueda aflojarse. .4 El Contratista deberá verificar que el fabricante de la turbina suministre al fabricante del generador, toda la información necesaria para asegurar la adecuada instalación del servomotor hidráulico y el correcto acople entre el rodete y la brida del eje, siendo este el responsable del correcto funcionamiento. 2.3.13 BALANCEO ESTÁTICO .1 El rodete deberá ser estáticamente balanceado en los talleres del fabricante antes de ser embarcado. El desbalanceo residual del rodete deberá ser igual o menor que 50 g. mm/kg, y de acuerdo con la Norma VDI 2060. 2.3.14 EJE DE LA UNIDAD TURBINA-GENERADOR 2.3.14.1 Aspectos generales .1 El eje de la unidad turbina-generador constará de tres secciones como sigue: Un eje superior acoplado a la brida superior del eje intermedio del generador. El cubo del rotor del generador. Un eje inferior acoplado al rodete de la turbina y a la brida inferior del cubo del generador. .2 Las tres secciones del eje de la unidad turbina-generador serán suministradas por el fabricante del generador. 2.3.14.2 Diseño del eje .1 El diseño del eje inferior deberá ser realizado por el fabricante del generador en estrecha cooperación y coordinación con el fabricante de la turbina, para asegurar un acoplamiento satisfactorio entre las partes de la turbina y el generador. El fabricante de la turbina deberá suministrar al fabricante del generador, toda la información de diseño relacionada con el eje inferior en lo concerniente al acoplamiento con el rodete de la turbina, a la instalación del servomotor hidráulico de manejo del rodete, a las superficies de contacto de sellos de agua y de aceite, a las frecuencias naturales de la turbina y cualquier otra previsión requerida para el diseño final del eje inferior. 2.3.14.3 Velocidad crítica .1 En coordinación con el fabricante del generador, se debe asegurar que el eje de la ESPECIFICACIONES TÉCNICAS DE LOS EQUIPOS MECÁNICOS CAPÍTULO 2.3. TURBINAS HIDRÁULICAS 2.3-10 unidad turbina-generador, posea una primera velocidad crítica a la flexión mayor que 1,2 veces la velocidad de embalamiento de la turbina .2 El fabricante de la turbina deberá suministrar al fabricante del generador toda la información sobre la turbina que sea necesaria para verificar la velocidad crítica de la unidad y deberá verificar los resultados obtenidos por el fabricante del generador. En los cálculos de verificación deberán considerarse todos los aspectos que afecten la velocidad crítica. 2.3.14.4 Acoplamiento y alineación del eje en fábrica .1 La alineación y el acoplamiento de las diferentes secciones del eje de la unidad turbina-generador, individualmente y en conjunto, serán efectuados por el fabricante del generador. El fabricante de la turbina puede, a su costo, supervisar el alineamiento y el acoplamiento de los ejes en fábrica. .2 La alineación de cada una de las secciones del eje y del eje en conjunto deberá satisfacer los requerimientos de la norma ANSI/IEEE 810 1987 IEEE “Standard for Hydraulic Turbine and Generator Integrally Forged Shaft Couplings and Shaft Runout Tolerances”. 2.3.14.5 Sello en el eje .1 Un sello tipo laberíntico instalado frente a la brida del eje inferior deberá ser provisto en la cubierta metálica superior del foso de la turbina, para evitar el paso de agua hacia el cojinete guía inferior y hacia el recinto de la turbina y para prevenir fugas de aceite desde el cojinete guía hacia el foso de la turbina. Este sello es adicional al requerido en el cojinete de guía inferior suministrado por el fabricante del generador. No son aceptables sellos del tipo prensa estopa. 2.3.14.6 Otras previsiones .1 La operación de la turbina con reducido número de inyectores deberá poderse controlar de manera automática y también manual. Deberá evitarse que se impongan sobre el rodete cargas desbalanceadas superiores a la fuerza de un chorro, esto es 307,0 kN. Sin embargo, debido a que eventualmente ocurra un posible error en la selección de los inyectores en operación, se pueden imponer cargas desbalanceadas hasta de 430 kN. El Contratista deberá determinar las máximas cargas desbalanceadas que se pueden presentar en la operación de la turbina y su tiempo máximo de incidencia, los cuales deben ser informados al fabricante del generador para diseño del eje y de los dos cojinetes guía de la unidad. El Contratista deberá verificar los diseños del eje y del cojinete guía inferior, realizados por el fabricante del generador. ESPECIFICACIONES TÉCNICAS DE LOS EQUIPOS MECÁNICOS CAPÍTULO 2.3. TURBINAS HIDRÁULICAS 2.3-11 2.3.14.7 Cojinete guía inferior .1 Como se ha establecido en las especificaciones del generador, la unidad turbinagenerador será provista de un cojinete combinado de guía y de empuje instalado encima del rotor del generador y otro cojinete de guía instalado cerca al rodete de la turbina. El cojinete de guía inferior será localizado y soportado sobre la cubierta superior del foso del rodete, como se muestra en los planos de licitación. El Contratista deberá suministrar todos los apoyos y refuerzos requeridos para soportar y posicionar adecuadamente el recinto del cojinete de guía, así como para transmitir las cargas del cojinete a la fundación de la turbina. .2 El acoplamiento entre las partes del recinto del cojinete y la tapa de la cubierta superior del foso de la turbina, deberá ser suficientemente coordinado entre los fabricantes de la turbina y del generador. El Contratista deberá suministrar al fabricante del generador, toda la información y datos necesarios para el diseño del acoplamiento de las partes. .3 Los cojinetes permitirán un movimiento axial de las partes rotantes de la unidad no inferior a 25 mm, para mantenimiento del cojinete de empuje, mediante el levantamiento de las partes rotantes con los gatos hidráulicos suministrados con el generador. 2.3.15 BLINDAJE DEL FOSO DEL RODETE 2.3.15.1 Diseño y construcción .1 El Contratista deberá suministrar un blindaje metálico para el recubrimiento de todas las paredes del foso del rodete, el cual deberá ser diseñado y construido a partir de láminas de acero, de grano austenítico fino, de resistencia intermedia, soldable, debidamente reforzado, y provisto con elementos de anclaje para garantizar la adherencia al hormigón circundante y la operación solidaria del blindaje y el hormigón. El blindaje deberá extenderse hacia abajo, por lo menos 2,8 m por debajo de la línea de los chorros, esto es, como mínimo. .2 El blindaje será usado, además, como encofrado para el hormigonado o vaciado del hormigón, y deberá ser lo suficientemente rígido para que se mantenga sin distorsionarse al ser sometido a las fuerzas ejercidas por el hormigón. Las láminas o chapas de acero del blindaje deberán tener un espesor no menor que 19 mm. .3 El blindaje del foso deberá estar provisto con todas las conexiones para los ductos de ventilación o aireación del rodete. Las conexiones de aire deberán estar provistas, a su vez, con tabiques o desviadores apropiados para evitar el ingreso de agua dentro de las tuberías de ventilación. El blindaje del foso deberá ser ensamblado y marcado en el taller del fabricante y deberá ser despachado en el ESPECIFICACIONES TÉCNICAS DE LOS EQUIPOS MECÁNICOS CAPÍTULO 2.3. TURBINAS HIDRÁULICAS 2.3-12 menor número de partes consistentes con las limitaciones de transporte. Las juntas deberán ser preparadas para soldadura de campo. Todo elemento o dispositivo requerido para evitar el desplazamiento del blindaje durante el vaciado del hormigón, deberá ser suministrado por el Contratista. Las superficies del blindaje deberán ser lisas sin resaltos que interfieran el flujo del agua. 2.3.15.2 Puertas de acceso .1 El blindaje del foso del rodete deberá estar provisto con una puerta principal de acceso, hermética, metálica, con goznes y elementos guías de apoyo para que facilite su apertura y lo suficientemente rígida. La puerta principal deberá permitir el acceso de todos los materiales y elementos necesarios para el montaje, desmontaje y extracción del rodete y de los inyectores al área del piso de válvulas esféricas, donde el rodete y los inyectores serán izados con el gancho del puente grúa de la casa de máquinas. Una segunda puerta hermética, provista de goznes, con altura de 900 mm y ancho de 650 mm, deberá ser provista sobre la puerta principal, para permitir el paso normal de personal de mantenimiento al foso del rodete. Las puertas deberán ser provistas de los dispositivos de seguridad necesarios para evitar su apertura debido a vibraciones causadas por la turbulencia del agua. 2.3.15.3 Plataforma de mantenimiento de la turbina .1 El Contratista deberá proveer una plataforma para mantenimiento de la turbina que permita el acceso, montaje, desmontaje y el mantenimiento del rodete y de los inyectores de la turbina. .2 La plataforma deberá consistir de un conjunto de rejas de acero galvanizado o de material sintético con capacidad igual o mejor que las de acero, removibles y apoyadas sobre las vigas de acero estructural de instalación permanente, cuyos extremos serán embebidos en el hormigón dispuesto alrededor del blindaje del foso del rodete y soportadas sobre la columna de hormigón de un metro de diámetro, localizada en el centro del foso del rodete. Las vigas deberán ser suficientemente rígidas para soportar, no sólo el peso de las partes de la turbina, rodetes, inyectores y equipos de mantenimiento, sino las fuerzas de impacto y sobre todo las vibraciones producidas por la descarga del agua proveniente del rodete y de los deflectores. El blindaje del foso deberá tener alojamientos o aberturas apropiadas que permitan la instalación y el empotramiento de las vigas. .3 Las rejas de la plataforma deberán suministrarse con todos los elementos de fijación a las vigas. Deberán preverse los medios apropiados para evitar el deslizamiento de las rejas durante su instalación y prevenir, así, eventuales caídas de los operarios. El Contratista deberá suministrar un juego completo de rejas removibles junto con dos (2) juegos completos de vigas y elementos de anclaje ESPECIFICACIONES TÉCNICAS DE LOS EQUIPOS MECÁNICOS CAPÍTULO 2.3. TURBINAS HIDRÁULICAS 2.3-13 para los fosos de turbina de las dos unidades. El Contratista deberá entregar un mapa de las rejas para facilidad en la instalación, las rejas por lo tanto deberán estar numeradas para su identificación. 2.3.15.4 Ventilación del foso .1 El aire requerido para la ventilación del rodete deberá ser tomado del canal de descarga de la turbina, y llevado al foso del rodete a través de tuberías de acero negro, ampliamente dimensionadas y embebidas en la fundación de hormigón. Estas tuberías deberán ser suministradas por el Contratista. 2.3.16 CUBIERTA DEL FOSO DEL RODETE Y ESTRUCTURA DE SOPORTE DEL GENERADOR 2.3.16.1 Diseño y construcción .1 El Contratista deberá suministrar, como se muestra en los planos, la estructura metálica requerida para conformar la cubierta y la tapa superior del foso del rodete y la estructura de soporte del generador. .2 La cubierta superior del foso del rodete deberá tener la resistencia y la rigidez necesarias para soportar el peso mismo de la cubierta, el peso del hormigón sobre la cubierta, el peso completo del generador y su estructura de soporte, el peso y las cargas del cojinete guía inferior, sin que se produzcan deflexiones indebidas cuando el cojinete esté sujeto a las fuerzas resultantes de la operación bajo las condiciones más severas. La cubierta superior también deberá estar en capacidad de soportar además del peso de la tapa superior, el peso del eje inferior y del rodete, cuando el eje sea desconectado del rotor del generador. .3 La cubierta superior y la estructura de forma cónica del foso del rodete, deberán diseñarse para dirigir el flujo de agua que sale por la parte superior del cangilón evitando interferencias que perjudiquen el buen funcionamiento de la turbina y también para proteger el tanque de aceite del cojinete guía. .4 La cubierta superior y la estructura de soporte del generador deberán ser construidas en forma de cajón para ser llenadas con hormigón y deberán ser resistentes y rígidas para soportar las cargas resultantes de las condiciones de operación más severas de la unidad generadora, incluido cortocircuito en el generador o una sincronización fuera de fase. La parte superior del soporte del generador deberá ser de forma circular, con las previsiones necesarias para apoyo del estator y gatos de freno del generador. La cubierta superior deberá tener las previsiones necesarias para la unión con el blindaje del foso del rodete y anclaje al hormigón. .5 Tanto en el blindaje como en la cubierta superior del foso y el soporte del ESPECIFICACIONES TÉCNICAS DE LOS EQUIPOS MECÁNICOS CAPÍTULO 2.3. TURBINAS HIDRÁULICAS 2.3-14 generador deberán proveerse agujeros, adecuadamente dispuestos, para el vaciado del hormigón, y boquillas para las inyecciones de contacto entre la lámina y el hormigón. .6 Tanto en el blindaje como en la cubierta superior deberán dejarse aberturas para la llegada de tuberías empotradas, a través de las cuales se instalarán las líneas de suministro y retorno de aceite a los servomotores y los sistemas de retroalimentación de posición de las agujas y deflectores y para el paso de varillajes y ejes de accionamiento de los deflectores de chorro. El Contratista deberá prever en el blindaje y en la cubierta superior, pernos de argolla y otros medios apropiados que faciliten la remoción del rodete, inyectores y deflectores durante las operaciones de mantenimiento. .7 La cubierta y tapa superior del foso del rodete y la estructura de soporte del generador deberán ser diseñadas y construidas a partir de láminas o chapas de acero de tamaño de grano austenítico fino, de resistencia intermedia, no menor que 25 mm de espesor. La cubierta, la tapa y la estructura de soporte del generador deberán ser sometidas a tratamiento térmico para alivio de tensiones después de la soldadura y antes de cualquier maquinado final. La superficie de la cubierta deberá ser lisa sin resaltos que interfieran el flujo del agua. La cubierta superior del foso del rodete y el soporte del generador deberán ser ensamblados y marcados en el taller del fabricante y despachados en el menor número de partes consistentes con las limitaciones de transporte. Las juntas o uniones deberán ser preparadas para soldadura de campo. 2.3.16.2 Coordinación .1 El Contratista deberá realizar una coordinación con muy estrecha entre los distintos fabricantes de la turbina y generador, con el objeto de alcanzar el diseño intregrado óptimo del conjunto tanto obras civiles como equipamiento. 2.3.17 DISTRIBUIDOR DE LA TURBINA 2.3.17.1 General .1 El Contratista deberá suministrar un distribuidor de chorros completo, que será embebido en el hormigón, el cual se extenderá desde la brida de conexión con la extensión de tubería de aguas abajo de la válvula de admisión, hasta las bridas de conexión con los inyectores de la turbina. .2 El distribuidor de chorros deberá ser de construcción soldada a partir de láminas de acero bajo la norma ASTM A 20/A20M “Standard Specification for General Requirements for Steel Plates for Pressure Vessels”, conformado por tramos de virolas o semivirolas de sección circular. El distribuidor deberá ser suministrado ESPECIFICACIONES TÉCNICAS DE LOS EQUIPOS MECÁNICOS CAPÍTULO 2.3. TURBINAS HIDRÁULICAS 2.3-15 dividido, en el menor número de partes posible, para satisfacer los requerimientos de transporte. El Contratista deberá hacer las previsiones necesarias para dividir el distribuidor en fábrica para transporte y para efectuar de nuevo la unión de las secciones en el sitio de las obras, mediante soldadura. .2 El Contratista, como parte del suministro deberá incluir en el precio de la turbina, el suministro de todo el equipo requerido para realizar una prueba hidrostática del distribuidor en el sitio de Obras. El equipo para la prueba hidrostática deberá incluir una bomba completa con motor, tuberías, mangueras, accesorios, válvula de seguridad, controles y un juego de tapas, pernos y empaquetaduras para cierre de las aberturas del distribuidor. El equipo será también utilizado para la presurización del distribuidor en el sitio para su embebida en hormigón. 2.3.17.2 Material .1 El distribuidor deberá ser fabricado a partir de láminas de acero al carbono, normalizado y tratado térmicamente, de tamaño de grano fino, no susceptible de fractura frágil, similar o equivalente al ASTM A537, Clase 1 o Clase 2. Las bridas deberán ser forjadas en acero similar o equivalente al ASTM A 105 o A181. La recepción de las láminas de acero deberá cumplir los requerimientos de la norma ASTM A-20. 2.3.17.3 Diseño y construcción .1 El distribuidor de chorros de la turbina deberá ser diseñado y construido con capacidad para resistir, sin ninguna colaboración del hormigón circundante, la máxima presión interna de 8,0 MPa sin que los esfuerzos en el material excedan los valores máximos permitidos en la Sección1.2.3.3, con base en una eficiencia del ciento por ciento (100%) de las uniones soldadas, las cuales deberán someterse, en su totalidad, a exámenes mediante ensayos no destructivos. .2 El distribuidor deberá ser completamente terminado en fábrica y sometido a tratamiento térmico para alivio de tensiones y a la prueba de presión hidrostática, antes de su división para transporte. 2.3.17.4 Conexión con la válvula de admisión .1 El distribuidor de la turbina deberá ser provisto con una brida para conexión pernada, adecuadamente maquinada, para conectar a la junta de desmontaje de la extensión de tubería de aguas abajo de la válvula de admisión. .2 El diseño y la construcción de la brida del distribuidor deberán ser coordinados con el fabricante de la válvula de admisión, para obtener una unión satisfactoria. Todos los pernos, tuercas y empaques requeridos para la unión bridada a la ESPECIFICACIONES TÉCNICAS DE LOS EQUIPOS MECÁNICOS CAPÍTULO 2.3. TURBINAS HIDRÁULICAS 2.3-16 válvula, serán suministrados con la válvula de admisión. 2.3.17.5 Agujero de inspección .1 El distribuidor deberá ser provisto de un agujero de entrada e inspección de 520 mm de diámetro, localizado su centro aguas abajo de la brida de entrada, en la parte superior del distribuidor. El agujero deberá ser provisto de una tapa con goznes para apertura hacia el exterior, con empaque, pasadores y pernos de material resistente a la corrosión. La superficie interior de la tapa deberá ser rasante con la superficie interior del distribuidor. 2.3.17.6 Apoyos y dispositivos para nivelación .1 El distribuidor deberá ser provisto con apoyos y dispositivos apropiados que faciliten su nivelación y fijación durante el montaje. Un conjunto de dispositivos de nivelación, los 7cuales permanecerán embebidos en el hormigón, deberá ser suministrado para cada turbina. Todo dispositivo o elemento, requerido para evitar el desplazamiento del distribuidor, durante el vaciado del hormigón, deberá ser suministrado por el Contratista. 2.3.17.7 Tuberías y conexiones para tuberías .1 El Contratista deberá suministrar, dispuestas en el distribuidor, las siguientes conexiones y líneas de tubería. El Contratista suministrará como parte de la turbina, todos los pernos, tuercas, empaquetadura y tapones necesarios para dichas conexiones. Todas las conexiones para tubería y las líneas de tuberías deberán ser construidas en acero inoxidable. Una línea de tubería de diámetro nominal no menor de 100 mm, provista con válvula principal y válvula de guarda, deberá ser suministrada por el Contratista para drenar el agua del distribuidor, después de que la válvula de admisión de la turbina y la válvula del desvío hayan sido cerradas. La línea de tubería deberá ser dispuesta para descargar el agua dentro del foso de la turbina. La válvula principal deberá ser del tipo de compuerta, provista con reductor de engranajes para operación manual. La válvula de guarda deberá ser igual a la válvula principal. Una conexión de tubería deberá ser provista en el distribuidor para conectar el interruptor de presión diferencial especificado 2.3.17.8 Tolerancias de fabricación .1 Las tolerancias dimensionales para el ensamble del distribuidor serán como sigue: ESPECIFICACIONES TÉCNICAS DE LOS EQUIPOS MECÁNICOS CAPÍTULO 2.3. TURBINAS HIDRÁULICAS 2.3-17 Distancia horizontal desde la línea de centro de la turbina (eje de grupo) hasta la línea del centro de la brida de entrada del distribuidor: ± 1,5 mm. Distancia horizontal desde la línea de centro de las turbinas (eje de grupos) hasta la cara de aguas arriba de la brida de entrada del distribuidor: ± 2,5 mm. 2.3.18 INYECTORES Y AGUJAS 2.3.18.1 General .1 La turbina deberá ser equipada con seis (6) inyectores provistos con agujas de accionamiento directo, operada cada una por su propio servomotor con aceite a presión del sistema del regulador de la turbina. El Contratista deberá entregar la curva de calibración, caudal versus apertura, de los inyectores para 6 diferentes saltos netos incluyendo el de diseño y el salto mínimo. 2.3.18.2 Cuerpo de los inyectores .1 El cuerpo de los inyectores podrá ser construido de acero fundido recocido o de láminas de acero soldadas, con alivio de tensiones y deberá estar provisto con extremos bridados, aguas arriba, para conectarse a la brida del distribuidor de chorros y, aguas abajo, para fijar, mediante unión pernada, la boquilla o punta del inyector. La boquilla del inyector deberá ser de acero fundido recocido y deberá ser provista de un anillo de asiento, removible y renovable, fabricado en acero inoxidable endurecido, sobre el cual se asentará la aguja cuando se encuentre en su posición de cierre. El anillo de asiento y la boquilla deberán ser removibles, de modo que puedan ser extraídos sin retirar el cuerpo de los inyectores ni el rodete. .2 El cuerpo de los inyectores deberá ser conectado al distribuidor de tal forma que pueda ser extraído del foso de la turbina sin necesidad de retirar el rodete. Deberán proveerse bridas de ajuste y todos los medios convenientes para facilitar el alineamiento horizontal y vertical de los inyectores durante la instalación. .3 Deberán proveerse soportes adecuados sobre el cuerpo de los inyectores o sobre la boquilla para instalar los vástagos de los deflectores de chorro o en su defecto, para instalar los servomotores individuales de los deflectores de chorro, en caso de adoptar esta solución el Contratista,. Los cojinetes que se utilicen para estos casos deberán ser del tipo auto-lubricados. .4 Los inyectores deberán estar provistos con escudos de acero para desviar el agua y proteger los inyectores y los deflectores del impacto del agua de los inyectores adyacentes cuando intervienen los deflectores de chorro. ESPECIFICACIONES TÉCNICAS DE LOS EQUIPOS MECÁNICOS CAPÍTULO 2.3. TURBINAS HIDRÁULICAS 2.3-18 2.3.18.3 Agujas y mecanismo de operación .1 Cada chorro deberá ser controlado por una aguja de acero inoxidable cuidadosamente maquinada y pulida, provista con una punta de acero inoxidable endurecido, extraíble y renovable. La aguja deberá ser conectada al servomotor hidráulico, operado con aceite proveniente del regulador. Cada aguja deberá ser capaz de ser operada independientemente de las otras, en caso de operación con número reducido de chorros. El control de los inyectores deberá ser dispuesto de tal modo que las agujas de todos los inyectores que se encuentran en servicio puedan ser operadas simultáneamente y a incrementos iguales. .2 Cada aguja y su servomotor de accionamiento deberán conformar un solo conjunto, localizado enteramente dentro del pasaje o conducto de agua del inyector. La carcasa de la aguja y del mecanismo del servomotor deberá ser de acero fundido recocido y deberá ser de forma hidrodinámica, cuidadosamente diseñada para minimizar las pérdidas hidráulicas. Este conjunto deberá estar soportado y rigidizado por nervaduras dispuestas en el interior del cuerpo del inyector. .3 Deberán proveerse tubos o ductos protegidos, para conducir las tuberías y las conexiones del mecanismo o dispositivo de retroalimentación hasta una ubicación adecuada en el recinto de la turbina. Las servo válvulas requeridas para la operación de los servomotores de las agujas serán suministradas como parte del regulador de la turbina e instaladas en el gabinete de la unidad oleohidráulica o en el recinto de la turbina, según se estime conveniente. Las agujas deberán ser balanceadas por resortes o por otros medios, de tal modo que las agujas cierren en caso de falla de la presión de aceite del regulador. Este cierre deberá efectuarse a una rata controlada, compatible con los incrementos de sobrepresión en la conducción indicados en estas Especificaciones. 2.3.18.4 Servomotores de las agujas .1 Los servomotores de las agujas deberán ser de doble efecto, operados por aceite a presión, y diseñados con capacidad suficiente para transmitir las fuerzas requeridas para el desplazamiento de las agujas a lo largo de una carrera de apertura completa en 6 segundos, con la mínima presión de aceite en el regulador y la máxima presión de agua en el distribuidor. Los servomotores deberán ser provistos con dispositivos de cierre ajustables que permita ajustar la velocidad de cierre requerida, según los estudios de regulación de la central, desde la posición totalmente abierta hasta la posición de velocidad sin carga y otro que permita reducir aún más la velocidad de cierre entre la posición correspondiente a la velocidad sin carga y el cierre total del inyector. .2 Los servomotores de las agujas deberán ser diseñados para soportar la máxima ESPECIFICACIONES TÉCNICAS DE LOS EQUIPOS MECÁNICOS CAPÍTULO 2.3. TURBINAS HIDRÁULICAS 2.3-19 presión de aceite proveniente del regulador y la máxima presión de agua en el distribuidor de la turbina y con capacidad para operar, satisfactoriamente, a través de todo el rango de variación normal de la presión de aceite del regulador. .3 El cilindro del servomotor deberá ser cuidadosamente maquinado y pulido, y provisto con las empaquetaduras apropiadas alrededor del vástago de operación. El vástago de operación deberá ser de acero inoxidable; las superficies interiores, deberán ser cromadas. Los sellos o empaques del vástago deberán ser del tipo de aplicación automática por presión. Deberán proveerse medios adecuados para evitar el ingreso de agua en los sistemas de aceite y viceversa. .4 Todas las tuberías y conexiones para suministro y retorno de aceite a los inyectores, entre los inyectores y el área del recinto de la turbina, deberán ser de acero inoxidable, suministradas por el Contratista como parte de la turbina. Las tuberías de aceite entre el recinto de la turbina y el regulador serán suministradas por el Contratista como parte del regulador de la turbina. 2.3.18.5 Retroalimentación de posición de agujas .1 El Contratista deberá proveer, de acuerdo con el diseño del regulador, los dispositivos requeridos para enviar, en forma permanente, la señal de posición de las agujas. 2.3.19 DEFLECTORES DE CHORRO 2.3.19.1 Acción de los deflectores .1 Cada inyector deberá estar provisto con un deflector de chorro para actuar en los rechazos parciales o totales de carga. La acción de los deflectores deberá ser tal que, tan pronto se produzca el rechazo de carga, los deflectores, que actúan bajo el control del regulador, puedan entrar rápidamente dentro de los chorros, de tal modo que éstos sean desviados del rodete. Mientras tanto, las agujas deberán cerrarse a una velocidad establecida, hasta que los inyectores descarguen solamente la cantidad de agua suficiente para mantener la velocidad y la carga, con los deflectores localizados nuevamente fuera del área de los chorros. Para pequeñas variaciones de carga sólo las agujas controlarán los chorros. .2 Los deflectores entrarán a desviar los chorros sólo cuando la razón de variación de carga sea mayor que aquella que pueda ser maniobrada por las agujas, sin exceder la razón de desplazamiento establecido. Los deflectores deberán ser capaces de desviar completamente los chorros en menos de 1,5 s. Los servomotores de los deflectores, deberán ser balanceados por resortes u otros medios apropiados de tal modo que, en caso de que la presión de aceite disminuya por debajo del valor mínimo especificado, los chorros sean desviados completamente. ESPECIFICACIONES TÉCNICAS DE LOS EQUIPOS MECÁNICOS CAPÍTULO 2.3. TURBINAS HIDRÁULICAS 2.3-20 .3 Deberá tenerse cuidado especial en el diseño de los deflectores para evitar que los chorros de agua desviados choquen contra los deflectores de las agujas adyacentes o afecten su operación o balance estructural y mecánico. 2.3.19.2 Material .1 Cada deflector deberá ser hecho de acero forjado o de acero al carbono fundido revenido; las superficies sujetas a erosión deberán ser protegidas con un recargue de, por lo menos, 3 mm de espesor, de acero inoxidable endurecido. 2.3.19.3 Diseño y construcción .1 Los deflectores deberán ser diseñados y construidos para soportar, en forma segura, la máxima descarga continua de los inyectores, incluso cuando se requiera vaciar o drenar completamente los túneles y el conducto forzado a través de los inyectores. Cada deflector será soportado directamente sobre el cuerpo del inyector o sobre la boquilla mediante un eje o vástago vertical, guiado por cojinetes del tipo auto lubricado, y deberá ser asegurado a su eje por una cuña; el conjunto del soporte deberá ser protegido con cubiertas apropiadas de acero, para evitar su deterioro por la acción del agua. .2 Si se utiliza un solo servomotor de doble efecto para los deflectores, los vástagos de los deflectores deberán extenderse hacia arriba y apoyarse mediante cojinetes del tipo auto lubricado instalados en la cubierta superior del foso del rodete. Los vástagos deberán ser conectados entre sí por medio de palancas ajustables y éstas al servomotor. Los vástagos deberán tener camisas o recubrimientos de acero inoxidable en la zona de apoyo sobre los cojinetes. Cada deflector deberá ser diseñado de tal modo que pueda ser removido sin que interfiera con alguna parte del mecanismo de operación. 2.3.19.4 Retroalimentación de posición de los deflectores .1 La posición de cada deflector, con respecto a la línea central de los chorros, deberá ser indicada mediante un dispositivo o elemento de señalización mecánico, localizado en el recinto de la turbina, sobre la cubierta superior. Además, deberán proveerse los dispositivos de retroalimentación de posición al regulador electrónico. 2.3.19.5 Mecanismo de operación de los deflectores .1 Los deflectores podrán ser operados, cada uno, mediante un servomotor individual cargado con "resorte - aceite", o bien mediante un servomotor común, de doble efecto, según la práctica recomendada del fabricante, de capacidad ESPECIFICACIONES TÉCNICAS DE LOS EQUIPOS MECÁNICOS CAPÍTULO 2.3. TURBINAS HIDRÁULICAS 2.3-21 suficiente para accionar los deflectores de chorro bajo todas las condiciones de altura neta y carga, con la mínima presión de aceite de operación del regulador. De todas maneras el servomotor o los servomotores deberán tener tendencia y capacidad a la desviación del chorro para el caso que no haya suficiente presión de aceite o por rompimiento de las tuberías de aceite .2 Los cilindros de los servomotores y los pistones deberán fabricarse de acero fundido recocido. Los pistones deberán ser provistos con sellos apropiados, a fin de evitar fugas o filtraciones a través del pistón. La superficie interior de los cilindros de los servomotores, así como los vástagos deberán ser cromados. Deberán proveerse medios adecuados para absorber el choque en cada extremo del desplazamiento. .3 El mecanismo de operación del deflector deberá ser diseñado de tal forma que permita un ajuste individual de la posición de cada deflector, a fin de lograr una operación simultánea y uniforme. Todas las uniones de trabajo y espigas de conexión deberán ser soportadas y guiadas con bujes auto lubricados. .4 Un indicador local con lecturas en porcentaje (%) del recorrido del deflector deberá ser provisto sobre los servomotores para mostrar la posición real de los deflectores. .5 Los servomotores deberán estar provistos con dispositivos de enclavamiento que permitan bloquearlos en su posición cerrada. El bloqueo deberá ser capaz de soportar la fuerza de operación total del servomotor, así como evitar su apertura cuando la unidad esté en mantenimiento, independientemente de la operación de los controles. Deberán tomarse previsiones para permitir el cierre con candado del dispositivo de enclavamiento cuando éste sea aplicado. .6 Los servomotores de los deflectores deberán cerrar, en el caso de falla de la presión de aceite de operación, a fin de producir la desviación completa de los chorros. .7 Deberán proveerse interruptores de posición, con dos contactos independientes, ajustables, no conectados a tierra, en los servomotores de los deflectores, para indicación de la posición de cierre total. .8 El mecanismo de operación de los deflectores deberá, también, permitir la operación manual de éstos por fuera del control del regulador cuando se requiera para vaciar el agua de los túneles de conducción y del conducto forzado, a través de los inyectores de la turbina. El Contratista preparará todas las instrucciones y recomendaciones necesarias para ejecutar esta operación. .9 Todas las conexiones y tuberías requeridas para suministro de agua y aceite al ESPECIFICACIONES TÉCNICAS DE LOS EQUIPOS MECÁNICOS CAPÍTULO 2.3. TURBINAS HIDRÁULICAS 2.3-22 mecanismo de operación de los deflectores, entre la tubería de presión y el servomotor de deflectores o entre los servomotores de deflectores y el área del recinto de la turbina, deberá ser de acero inoxidable, suministrada por el Contratista como parte de la turbina. Toda la tubería de aceite entre el recinto de la turbina y el regulador será suministrada por el Contratista como parte del suministro del regulador de la turbina. 2.3.20 TOBERA DE FRENADO – CONTRA CHORRO .1 Un contra-chorro completo, como sistema de frenado consistente de una tobera dispuesta de tal forma, que envíe su chorro hacia la parte posterior de los cangilones, para frenar la Unidad en caso de emergencia en que esté en peligro la integridad de la turbina o del generador. El contra-chorro deberá tener la capacidad de parar la unidad en 9 minutos partiendo de la velocidad nominal. .2 Este sistema debe contar con control automático y manual local desde un tablero instalado fuera del foso inferior de turbina. Las señales de contra-chorro aplicado o no aplicado serán presentadas en el tablero local, de la turbina. Un sensor de proximidad deberá ser suministrado con la válvula de aguja para dar señal de válvula totalmente cerrada. .3 La toma de agua para este sistema, debe estar situada aguas arriba de la válvula de admisión, utilizando dos válvulas de guarda, la tubería que alimenta la tobera del contra-chorro deberá ser de acero inoxidable. El caudal de agua que entra a la boquilla debe ser controlada mediante una válvula de aguja operada por un servomotor accionado con aceite a presión proveniente del sistema de regulación de la turbina. El sistema de frenado con la tobera se empleará en la secuencia de parada de emergencia por protecciones y en el cierre rápido y su aplicación se hará cuando la velocidad de la unidad disminuya hasta el 90% de la velocidad nominal y se deberá suspender cuando la velocidad alcance el 15% de la velocidad nominal. .4 La boquilla de frenado debe ser reemplazable y deberá ser de acero inoxidable AISI 410 o similar. 2.3.21 DESMONTAJE DE LA TURBINA .1 La turbina deberá diseñarse para ser desmontada completamente por debajo, sin que se requiera remover el generador. El desmontaje del rodete deberá requerir el mínimo tiempo posible, sin que se requiera, igualmente, remover los inyectores ni los deflectores de chorro. El rodete, luego de ser desacoplado del eje, deberá poderse colocar en el carro de manejo para extraerlo del foso con la ayuda de un servomotor hidráulico instalado en la pila central y en el eje inferior. ESPECIFICACIONES TÉCNICAS DE LOS EQUIPOS MECÁNICOS CAPÍTULO 2.3. TURBINAS HIDRÁULICAS 2.3-23 .2 El rodete será trasladado hacia el espacio previsto en el piso de válvulas, desde donde podrá ser izado hasta el piso principal, con el puente grúa. El Contratista deberá proveer todos los dispositivos para efectuar esta operación en la forma más fácil y segura, incluidos el servomotor hidráulico, la bomba manual hidráulica para inyectar el aceite a presión al servomotor, el carro de movilización, los dispositivos de desacoplamiento, dispositivos de alce, eslingas y todo elemento requerido. .3 Igualmente, deberán proveerse todos los dispositivos para desmontaje, montaje, alineación, apriete de los inyectores, de los deflectores y demás partes de la turbina, incluido un carro adicional para los inyectores, en caso de no ser posible su movilización con el carro de manejo del rodete. El Contratista deberá preparar y presentar para revisión y aprobación planos detallados que ilustren todos los pasos requeridos para montar y desmontar los diferentes componentes de la turbina. 2.3.22 LUBRICACIÓN .1 Las partes en contacto que tengan deslizamiento entre sí deberán, en lo posible, poseer bujes auto lubricados o lubricación con aceite. 2.3.23 SISTEMAS DE DRENAJE .1 Deberán preverse drenajes adecuados para extraer de las partes de la turbina cualquier filtración de agua y/o de aceite. Las tuberías necesarias para llevar las fugas o filtraciones de agua a un punto por debajo del rodete de la turbina en el foso de la turbina o las filtraciones de aceite a un punto aprobado al exterior del foso de turbina con el fin de verificar el buen estado de los sellos. Las tuberías deberán ser de acero inoxidable y deberán ser suministradas por el Contratista. 2.3.24 PRUEBAS Y ENSAMBLE EN FÁBRICA 2.3.24.1 Aspectos generales .1 Cada turbina deberá ser completamente ensamblada en el taller del fabricante y todas las partes que se unen entre sí, deberán ser adecuadamente marcadas con señales de guía, identificadas o espigadas, para asegurar un correcto ensamble y alineamiento en el sitio, excepto donde se requieran espigas especiales, que solamente puedan ser insertadas después del ensamble y taladrado en el sitio de las obras. .2 El ensamble en fábrica incluirá un control dimensional detallado, en especial de las partes que se acoplarán o conectarán con equipos suministrados por otros fabricantes, por ejemplo el generador, la válvula de admisión, y el regulador de turbina, entre otros. ESPECIFICACIONES TÉCNICAS DE LOS EQUIPOS MECÁNICOS CAPÍTULO 2.3. TURBINAS HIDRÁULICAS 2.3-24 2.3.24.2 Pruebas de presión hidrostática .1 El distribuidor de chorros, los inyectores, válvulas y líneas de tuberías especiales, serán completamente ensamblados en fábrica y sujetos a una prueba hidrostática a una presión equivalente al 150% de la presión de diseño. Bajo esta presión, el distribuidor, los inyectores ni ningún otro elemento, deberán presentar fugas o filtraciones ni mostrar deformación permanente. Todos los equipos, materiales y labores requeridas para efectuar las pruebas serán provistos por el Contratista. Los servomotores de las agujas y los de los deflectores serán probados hidrostáticamente a una presión 50% mayor que la máxima presión de operación. 2.3.24.3 Pruebas de operación de las agujas y deflectores .1 Las agujas y los servomotores de las agujas, los deflectores y los servomotores de los deflectores, deberán ser operados en todo su movimiento, como se requiera, para demostrar que los mecanismos de operación y retroalimentación funcionan adecuadamente sin ningún tipo de interferencias. 2.3.24.4 Pruebas de operación del equipo auxiliar .1 Todo el equipo auxiliar será operado y revisado para comprobar su funcionamiento apropiado. 2.3.24.5 Control dimensional y protocolos .1 Las dimensiones principales y las tolerancias u holguras de ensamble deberán ser medidas y registradas en los formatos ilustrados de inspección en taller, preparados por el fabricante de la turbina. 2.3.24.6 Inspección por parte del Contratante .1 El ensamble y las pruebas en fábrica serán presenciados por el Ingeniero o un representante autorizado del Contratante. Los formatos y registros de inspección en taller serán firmados por el Ingeniero. Ningún equipo podrá ser despachado desde los talleres del fabricante hasta que éste sea inspeccionado y aprobado por el Ingeniero. 2.3.24.7 Costos de las pruebas .1 Todos los costos de las pruebas y ensayos en fábrica serán tenidos en cuenta en el precio de oferta. ESPECIFICACIONES TÉCNICAS DE LOS EQUIPOS MECÁNICOS CAPÍTULO 2.3. TURBINAS HIDRÁULICAS 2.3-25 2.3.25 PLACA DE IDENTIFICACIÓN .1 El Contratista deberá suministrar una placa de identificación de la turbina, permanente, de metal y escrita en español, donde se indique la siguiente información: Nombre y dirección del fabricante. Número de serie del equipo y año de fabricación. Potencia de diseño (kW). Salto neto de diseño (m). Caudal de diseño (m3/s). Velocidad sincrónica (rpm) Velocidad de embalamiento (rpm) .2 El tipo y tamaño de la placa estará sujeta a aprobación del Ingeniero. La placa de la turbina será localizada cerca de la placa del generador, sobre el recinto del generador; en consecuencia, ambas placas, la de la turbina y la del generador, deberán coincidir en tamaño y presentación. 2.3.26 MONTAJE EN EL SITIO 2.3.26.1 Aspectos generales .1 El Contratista será el responsable del montaje, en el sitio de las obras, de todos los componentes de la turbina. Estas actividades deberán llevarse a cabo teniendo en cuenta los requerimientos generales. La ejecución del montaje deberá efectuarse siguiendo los planos e instrucciones de montaje del Contratista aprobados por el Ingeniero. El Contratista iniciará los trabajos de montaje de la turbina, una vez el Contratista de las obras civiles haya terminado las excavaciones de la casa de máquinas y los trabajos de vaciado de los hormigones (hormigonado) de la primera etapa y que el ingeniero emita la orden de proceder. 2.3.26.2 Montaje del blindaje del foso, cubierta superior, soporte del generador y distribuidor .1 Luego del hormigón de primera etapa, el Contratista deberá ensamblar completamente el blindaje del foso, las vigas de la plataforma, la cubierta superior, la estructura de soporte del generador, el distribuidor, y deberá posicionarlos correctamente de acuerdo con las tolerancias establecidas. Los ESPECIFICACIONES TÉCNICAS DE LOS EQUIPOS MECÁNICOS CAPÍTULO 2.3. TURBINAS HIDRÁULICAS 2.3-26 hormigones secundarios, se aplicarán por capas, según lo establecido en el diseño de detalle del Contratista, hasta cubrir por encima la cubierta superior del foso del rodete. .2 El blindaje del foso y demás partes empotradas de la turbina deberán asegurarse para evitar desplazamientos o deformaciones que puedan producirse durante el vaciado de los hormigones circundantes. Todos los elementos de anclaje y tuberías empotradas en hormigones secundarios deberán ser suministrados e instalados por el Contratista, oportunamente. Cada fase del hormigonado se llevará hasta una cota o elevación, previamente definida, a fin de permitir el adecuado anclaje de las piezas y evitar desplazamientos. 2.3.26.3 Soldadura .1 El Contratista será responsable del suministro de los electrodos de soldadura y de la ejecución de todas las soldaduras de montaje en sitio como también de llevar a cabo las pruebas y ensayos no destructivos de las mismas y el tratamiento térmico correspondiente. Terminadas las soldaduras deberán efectuarse la aplicación de pinturas, la prueba hidrostática del distribuidor y todos los preparativos para el hormigonado. Durante el hormigonado del distribuidor éste deberá mantenerse a una presión interna no menor que 5,4 MPa. 2.3.26.4 Montaje de partes restantes .1 Una vez terminados los hormigones secundarios, se continuará con el montaje de las partes restantes de la turbina, tales como inyectores, servomotor(es), mecanismo de accionamiento de deflectores, deflectores y rodete. 2.3.26.5 Protocolos de montaje .1 Para cada una de las etapas principales del montaje deberán elaborarse protocolos o registros de control dimensional y de posicionamiento como, también, de otras variables importantes controladas, a fin de verificar la correcta ejecución de los trabajos y de registrar los resultados de los trabajos. Antes y después del hormigonado, deberán efectuarse registros de control dimensional. El Ingeniero testificará todas las verificaciones efectuadas y firmará los respectivos protocolos. 2.3.27 PUESTA EN SERVICIO 2.3.27.1 Aspectos generales .1 Cada turbina estará sujeta, inicialmente, a inspecciones y pruebas preliminares o pre-operativas y, luego, a pruebas operativas y de funcionamiento antes de entrar ESPECIFICACIONES TÉCNICAS DE LOS EQUIPOS MECÁNICOS CAPÍTULO 2.3. TURBINAS HIDRÁULICAS 2.3-27 en operación comercial, a fin de verificar si ha sido instalada y ajustada correctamente y si funcionará en forma confiable y segura en todo su rango de operación. 2.3.27.2 Pruebas pre-operativas, sin agua en la turbina .1 Las siguientes verificaciones o mediciones deberán ejecutarse en cada turbina, después de ser inspeccionada, para verificar el buen estado de las partes y el adecuado montaje: Verificación de la calibración de las escalas de los dispositivos de operación y control de los inyectores y deflectores. Verificación de los niveles de aceite, de los valores de presión en el sistema hidráulico de regulación y de la condición o estado de todos los filtros de aceite. Ajuste preliminar de los tiempos de apertura y de cierre de los inyectores y deflectores. Verificación del funcionamiento de todos los sistemas de suministro de aceite a presión. Verificación del apriete requerido de los tornillos que aseguran las partes del equipo. 2.3.27.3 Pruebas operacionales, con agua en la conducción .1 Después de que se efectúen las verificaciones pre-operativas, el Contratista, con la presencia y participación del Ingeniero, ejecutará las pruebas iniciales de operación, así: a) Pruebas sin carga. Deberá efectuarse la rotación preliminar de la unidad para comprobar el libre movimiento de sus partes, medir las excentricidades (run-out) y detectar eventuales interferencias. Previo balanceo dinámico de la unidad, la máquina deberá llevarse gradualmente, bajo control manual del regulador, hasta su velocidad nominal. La máquina deberá estabilizarse a diferentes niveles de velocidad. Durante la ejecución de estas pruebas deberán hacerse las siguientes mediciones y verificaciones en cada unidad: Temperatura de los cojinetes. Temperatura del aceite de lubricación de los cojinetes. 2.3-28 ESPECIFICACIONES TÉCNICAS DE LOS EQUIPOS MECÁNICOS CAPÍTULO 2.3. TURBINAS HIDRÁULICAS Temperaturas de entrada y salida, flujo y presión del agua en el sistema de enfriamiento de aceite de los cojinetes. Condiciones de operación de todos los equipos auxiliares de reserva y de los dispositivos de control y protección que no fueron verificados durante la ejecución de las pruebas sin agua. Funcionamiento del sistema de regulación en todo su rango de presiones de operación. Evaluación de las vibraciones y del nivel de ruido. Balanceo dinámico del generador. Verificación del ajuste de los dispositivos de sobre-velocidad. b) Pruebas con carga. Cuando el generador y los equipos de control y protección de la central se encuentren listos para entrar en operación, cada unidad deberá sincronizarse. Si las condiciones de carga del sistema de potencia lo permiten, deberán efectuarse las pruebas de admisión de carga y cierre con flujo de la válvula de admisión al 50%, al 75% y al 100% de la carga nominal, cumplido este requisito se efectuarán los rechazos de carga para un 25%, 50% 75% y 100 % de la carga nominal de la unidad. Durante la ejecución de estas pruebas deberán tomarse todas las precauciones necesarias para asegurar que los valores de esfuerzos admisibles seleccionados para el diseño de la turbina y de la tubería de presión no se sobrepasen. El propósito de las pruebas con carga es el siguiente: Medir y evaluar, de manera preliminar, pero con cierto grado de precisión acordado con el Ingeniero, la potencia entregada por la unidad para compararla con los valores establecidos por el Contratista en la sección correspondiente -características garantizadas-, del formulario de la propuesta Medir y evaluar las condiciones de vibración y de ruido en todo el rango de cargas garantizado. Verificar el funcionamiento del regulador. Determinar las variaciones momentáneas de velocidad y las oscilaciones máximas de potencia y de presión. Verificar la operación de los deflectores. Ajustar los tiempos de cierre de las agujas de los inyectores para mantener la sobrepresión dentro de los límites permisibles. ESPECIFICACIONES TÉCNICAS DE LOS EQUIPOS MECÁNICOS CAPÍTULO 2.3. TURBINAS HIDRÁULICAS 2.3-29 Ajustar los tiempos de apertura de las agujas de los inyectores para mantener las condiciones de estabilidad y regulación hidráulica de acuerdo con el estudio de regulación de la central Durante la ejecución de las pruebas de puesta en servicio deberán efectuarse las siguientes mediciones y verificaciones, adicionales a las ya indicadas: Niveles de agua en la galería de descarga. Potencia del generador y simultáneamente apertura de los inyectores y presión a la entrada del distribuidor de chorros. Presiones diferenciales en los servomotores de operación de las agujas y de los deflectores. Evaluación de ruidos y vibraciones. Verificación de la operación del sistema de aireación del rodete. Caídas de presión en el sistema de aceite de regulación y variaciones de nivel en el tanque acumulador durante la operación del regulador. c) Pruebas adicionales. Con posterioridad a la ejecución de las pruebas con carga, deberán efectuarse las siguientes pruebas y verificaciones de cada unidad. Verificación de hermeticidad de las agujas y verificar que no se presenten fugas de aceite. Prueba de velocidad de embalamiento durante dos (2) minutos, contados a partir del momento en que la máxima velocidad haya sido alcanzada, para determinar si cumple los valores garantizados con respecto a la velocidad de embalamiento. Esta prueba deberá ejecutarse, en cuanto sea posible, con el salto neto máximo de operación y bajo control manual de la máquina. Evaluación y análisis de las vibraciones, de las pulsaciones de presión y/o de potencia y de ruidos, en las diferentes condiciones de operación. Re-inspección de la unidad, especialmente después de las pruebas de rechazo de carga y de la prueba de embalamiento, para determinar si todas sus partes y componentes se encuentran en buen estado y si éstas no han presentado cambio, desajustes, desarreglos o deterioro durante la ejecución de las pruebas. 2.3-30 ESPECIFICACIONES TÉCNICAS DE LOS EQUIPOS MECÁNICOS CAPÍTULO 2.3. TURBINAS HIDRÁULICAS 2.3.28 OPERACIÓN INICIAL Y CAPACITACIÓN DEL PERSONAL .1 Durante el período de ejecución de las pruebas, y durante un período de un (1) mes, de operación inicial de cada unidad, las unidades serán operadas por el personal del Contratante, bajo la dirección, supervisión y responsabilidad del Contratista, a fin de que éste se familiarice con los procedimientos de operación, inspección y mantenimiento. .2 Una vez se terminen las pruebas de cada unidad, el equipo entrará en el período de operación inicial, durante el cual, el personal del Contratista deberá instruir, dirigir, ejecutar, supervisar y responder por la operación de la unidad y realizar, en la turbina, los ajustes y modificaciones que sean necesarios o deseables para eliminar cualquier problema detectado y asegurar un funcionamiento óptimo de la unidad. Este período será también de operación comercial. 2.3.29 ACEPTACIÓN FINAL DE LA TURBINA .1 Concluido el período de operación inicial y capacitación del personal a satisfacción del Ingeniero, y hechos todos los ajustes y modificaciones requeridas en el equipo para obtener un funcionamiento óptimo y la explotación comercial satisfactoria, la unidad quedará en operación comercial preliminar por 6 meses con el objeto de verificar su correcto funcionamiento, el Ingeniero, entonces, procederá a la aceptación final de la unidad turbina – generador, no obstante las garantías seguirán vigentes. Si durante este período preliminar se presentan fallas, interrupciones, daños o mal funcionamiento debido a la mala calidad de los materiales y equipos, o al diseño, el Contratista efectuará de inmediato todos los ajustes, correcciones, reparaciones y remplazos que sean necesarios para que el equipo pueda ser puesto nuevamente en operación bajo condiciones óptimas y seguras de funcionamiento. 2.3.30 VERIFICACIÓN DE LA EFICIENCIA Y POTENCIA DE DISEÑO. .1 La potencia nominal unitaria será obtenida para cada máquina con su salto neto y caudal neto. .2 Las pruebas para determinar la eficiencia a la potencia nominal y también el valor de la eficiencia ponderada para diferentes cargas, según IEC-60041, serán llevadas a cabo para establecer el cumplimiento de las características garantizadas y para establecer, donde corresponda, daños y perjuicios o el rechazo de la unidad. .3 Los medidores de caudal con precisión mejor que ±0,5% y manómetro de precisión mejor que ±0,05% deberán ser suministrados por el Contratista para la prueba, los cuales deberán tener vigentes el certificado de calibración. Se verificará también la calibración de la curva caudal contra apertura de los ESPECIFICACIONES TÉCNICAS DE LOS EQUIPOS MECÁNICOS CAPÍTULO 2.3. TURBINAS HIDRÁULICAS 2.3-31 inyectores que debe suministrar el Contratista. Estos equipos y otros necesarios serán suministrados por el Contratista, sin costo para el Contratante. De igual manera todos los costos del personal empleado durante estas pruebas, la elaboración del informe preliminar y el informe final hasta su aprobación. Ubicación sensor Variable Instrumento Z Sensores de proximidad de no contacto Agujas Interruptores de proximidad de no contacto Agujas Tipo de señal Ubicación equipo Tablero Destino En cada aguja Transmisor Agujas TRT 2 en cada aguja 2 contactos Agujas TRT Cantidad 1.- AGUJAS 2.- DEFLECTORES Z F S Sensores de proximidad de no contacto Servomotor deflectores 1 Transmisor Servo motor TRT Interruptores de proximidad de no contacto Servomotor deflectores 1 2 contactos Servo motor TRT - TRT TRT Eje TRT Eje TRT 3.- AGUA TURBINADA Regulador de 1 Velocidad Software 4.- SISTEMA DE MEDIDA DE VELOCIDAD Sensores de proximidad de no Eje inferior 2 Juegos Transmisor contacto Válvula de disparo por sobrevelocidad Eje inferior 1 Tabla No. Error! No text of specified style in document..1 turbina CONVENCIONES Z Posición S Velocidad TRT F 2 contactos Instrumentación de la Tablero del regulador de la Turbina Flujo del Regulador Hidráulico