S3-FMCT02 - Centro de Investigaciones en Optica, A.C.

Anuncio

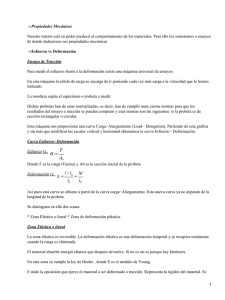

ANÁLISIS POR INTERFEROMETRÍA ELECTRÓNICA DE MOTEADO DE LA DEFORMACIÓN UNI-AXIAL EN UNIONES METÁLICAS SOLDADAS Jorge Parra-Michel, Amalia Martínez, J. A. Rayas Departamento de Metrología Óptica, Centro de Investigaciones en Óptica A. C. Loma del Bosque No. 115, Col. Lomas del Campestre, C. P. 37150, León, Gto. e-mail: [email protected] RESUMEN La técnica de interferometría electrónica de patrones de moteado (ESPI por sus siglas en inglés) con sensibilidad en plano, como un ensayo no destructivo, nos permite hacer mediciones de las deformaciones en las uniones soldadas y detectar eficientemente las zonas de concentración de esfuerzos para prevenir fallas. Aplicando este método, en el presente trabajo se analiza las deformaciones que sufre una soldadura a la tensión y sus efectos sobre el material base así como un análisis más profundo al determinar los factores que provocan las concentraciones de esfuerzo que experimenta esta unión. 1. INTRODUCCIÓN Elementos de nuestro bienestar diario tales como sillas metálicas contienen soldaduras; también juguetes, bicicletas y automóviles. El rascacielos más alto del mundo tiene una estructura interna soldada, así como también el puente más largo. En los campos, la maquinaría agrícola y todo el equipo pesado es construido con soldadura, por mencionar algunos ejemplos. Claramente, la soldadura es parte integral de cualquier avance tecnológico. De allí la importancia, dado que es un proceso industrial básico para la manufactura, el estudio de ensayos destructivos y no destructivos para la detección de los defectos en la soldadura. Los elementos mecánicos soldados sometidos a tensión sufren deformaciones no lineales 1. Estas deformaciones pueden causar concentraciones de esfuerzo que localmente pueden sobrepasar los límites admisibles y provocar micro-fracturas. Los métodos interferométricos proporcionan una herramienta de gran sensibilidad y precisión mediante la interferencia constructiva y destructiva de las ondas electromagnéticas de la luz láser, creando un patrón moteado de franjas brillantes y oscuras que sirven como elemento de referencia para las mediciones. Utilizando una cámara de video o una simple cámara fotográfica a intervalos de tiempo, las pruebas ópticas (generalmente no destructivas) nos proveen de información importante y en tiempo real para determinar deformaciones en elementos mecánicos y así, prevenir fallas estructurales indeseables. Por ejemplo, se pueden medir micro-deformaciones en cierta dirección registrando una imagen de referencia en un estado inicial de deformación y otra con una deformación diferente, al compararlas mediante una operación matemática de sustracción matricial se obtiene el patrón de franjas que posteriormente se procesa para encontrar los esfuerzos involucrados en el proceso. Cuando el objeto bajo prueba es homogéneo, la deformación producida en el objeto al aplicar una fuerza es constante a lo largo del mismo. Pero cuando el objeto tiene una unión soldada invisible a simple vista en su superficie, las características mecánicas, químicas y estructurales cambian alrededor de la soldadura que une a dos piezas y por lo tanto la deformación ya no es homogénea, creando zonas de alta concentración de esfuerzos y otras de relajación. Las técnicas interferometricas basada en ESPI, son utilizadas para localizar los desplazamientos locales que aparecen en una unión soldada y posteriormente, determinar los esfuerzos que se presentan; todo esto, mediante un rápido análisis de las imágenes obtenidas. 2. MARCO TEÓRICO. A partir de la ley de Hook [1] podemos relacionar la deformación directamente proporcional al esfuerzo que está sometido el elemento mecánico. E [1] Donde es el esfuerzo sufrido por el material, en [Pa], E es el módulo de Young, también en [Pa] y por último, es la deformación unitaria, [m/m]. Por otro lado, observamos que un punto local sobre un objeto es desplazado espacialmente mediante alguna deformación o movimiento. La determinación del desplazamiento se logra a partir de la observación de la fase óptica para un sistema de dos haces, esta relación esta dado por 4: P e ( P) d P [2] Donde e P es el vector de sensibilidad del sistema, el cual depende de la geometría y de la longitud de onda de la fuente de iluminación. Para el caso de iluminación dual, el vector de sensibilidad esta dado como la Sˆ1 ( P) y Sˆ2 ( P) mediante la relación: 2 ˆ S ( P) Sˆ1 ( P) e ( P) 2 diferencia de los vectores unitarios de iluminación [3] Puesto que la iluminación es divergente, el vector de sensibilidad varia de un punto a otro en la superficie de la probeta utilizada5. Los vectores unitarios de iluminación están dados por: x p xs1 Sˆ1 ( P) y y s1 2 2 2 p x p xs1 y p ys1 z p zs1 z p z s1 x p xs 2 1 Sˆ2 ( P) y ys 2 2 2 2 p x p xs 2 y p ys 2 z p z s 2 z p zs 2 1 [4] Donde el subíndice p está asociado a las coordenadas del punto p en la superficie y s denota las coordenadas asociadas a cada una de las fuentes de iluminación. Las coordenadas del vector sensibilidad para la iluminación divergente ex, ey, ez son obtenidas por6: 2 ex 2 ey ez 2 x x x x p xs1 xs1 y p y s1 z p z s1 2 p 2 2 y p y s1 xs1 y p y s1 z p z s1 2 p 2 2 z p z s1 xs1 y p y s1 z p z s1 2 p 2 2 x x x x p xs 2 xs 2 y p y s 2 z p z s 2 2 p 2 2 y p ys 2 xs 2 y p y s 2 z p z s 2 2 p 2 2 z p zs 2 xs 2 y p y s 2 z p z s 2 2 p 2 2 [5] Considerando únicamente las componentes en ey, fácilmente se puede obtener de la ecuación 2, u(x,y) que es la componente del vector desplazamiento en la dirección y. 3. PARTE EXPERIMENTAL Se montó el interferómetro mostrado en la figura 1. El haz del láser ( He-Cd, 442 nm ) es reflejado por un sistema de espejos hasta el divisor de haz BS (divisor de haz 50/50) de ahí, cada haz es reflejado por M3 y M4 correspondientemente hacia un objetivo de microscopio 10x que abre el haz para iluminar la muestra montada en la máquina universal INSTRON Serie 3650 con capacidad de carga de 50 KN. Las imágenes son capturadas por una cámara CCD (de 640x480 píxeles) a 5 imágenes por segundo y registran el patrón de moteado en un área de 90x13 mm sobre la probeta. La velocidad de deformación fue programada a 0.250 mm/min, así que entre cada imagen capturada corresponde a 0.833 m de deformación. La captura de imágenes fue controlada por un programa creado en LabVIEW y la deformación de la muestra por el programa INSTRON que acompaña la maquina universal; los datos obtenidos de la carga-deformación se muestran en la Figura 2 para análisis de una muestra soldada y otro no soldada (para comparación y referencia) ambas de dimensiones 60 mm de largo entre marcas de referencia, 12.7 mm de ancho y 1.92 mm de espesor. La probeta soldada es de acero estructural común A36 soldado con un electrodo comercial E6010 de 1/8 de diámetro a 95 A y a 1 mm de separación entre caras a soldar. La probeta sin soldar es simplemente de acero comercial A36. Ambas maquinadas en una fresadora CNC y en para el caso de la probeta soldada, se esmeriló para dar un acabado común en los procesos de manufactura para uniones soldadas. Posteriormente se capturaron imágenes durante toda la prueba; fueron aproximadamente 8000 imágenes que se obtuvieron en cada experimento; de este modo se puede escoger una imagen de referencia en cualquier punto del diagrama Carga-Deformación y las subsecuentes para el análisis, como se muestran en las Figuras 3 y 4. Para el procesamiento de las imágenes de franjas obtenidas, fue utilizando el método Phase Stepping o Corrimiento de fase6. Se obtuvieron graficas que muestran la deformación en la figura 5, considerando los efectos causados por la ecuación [5]; Aquí se detallan los resultados obtenidos en 2 puntos significativos de la gráfica Carga-deformación: donde el módulo de Young son prácticamente iguales y justamente cuando empieza el fenómeno de fluencia en el material. Maquina Universal =21° M3 Objetivo de microscopio 10X CCD Probeta union soldada por el centro BS y z M2 A Area de iluminación u v A M4 ACOT: [cm] Laser He-Cd M1 Figura 1. Sistema Opto-mecánico utilizada para el análisis de deformación. 4. RESULTADOS En los diagramas Carga-Deformación se muestra las áreas donde fueron obtenidas las imágenes. Notamos que la muestra soldada tiene una mayor capacidad de carga debido a que las máquinas universales para la deformación promedian la carga y la deformación a lo largo de toda la probeta; durante el proceso de soldadura, los factores térmicos y la adición de material con otras características a las del material base, modifican las características de deformación localmente. Ésta se ve reflejado en un aparente aumento de capacidad de carga del material base ya que la máquina de ensayo universal no puede distinguir las deformaciones locales como lo hace el arreglo óptico. Durante la obtención de imágenes (Figuras 3 y 4) se observa que en la zona elástica, el comportamiento a la deformación es muy similar para ambas muestras, aunque la deformación es menor en el área soldada, esto se puede observar en la Figura 5a donde se ve una deformación lineal como es de esperarse mientras que en la Figura 5b, los efectos de soldadura apenas aparecen ser obvias. Durante la deformación cerca del punto de fluencia se puede notar que el efecto de la soldadura crea deformaciones no lineales y por lo tanto zonas de alta concentración de esfuerzos alrededor de la soldadura. En la Figura 5c se observa que una zona de casi nula deformación correspondiente a la zona soldada y otra donde existe lateralmente una zona de alta deformación junto con otro de baja deformación. Este es el punto más critico de concentración de esfuerzos y rectifica el hecho de que por lo general las fallas en elementos soldados raramente ocurren en la soldadura. Mientras que en la Figura 5d la deformación aparece como líneas que fluyen a lo largo de la muestra. Carga aplicada [ KN ] Diagrama Esfuerzo-Deformación de las muestras estudiadas. 9.0 8.5 8.0 7.5 7.0 Sin Soldadura 6.5 Con Soldadura 6.0 5.5 5.0 4.5 4.0 3.5 3.0 2.5 2.0 1.5 Área de captura de imágenes 1.0 0.5 0.0 -0.2 0.0 0.2 0.4 0.6 0.8 1.0 1.2 1.4 1.6 1.8 2.0 2.2 2.4 2.6 2.8 Deformación acumulada [ mm ] Figura 2. Diagrama Carga-Deformación obtenidas para las probetas con y sin soldadura. Imágenes obtenidas a principios de la Zona elástica Probeta Soldada No. Probeta sin soldar ZE1 Muestra No. ZE1 Deformación aplicada [mm] 1.039312 Carga aplicada [ KN ] 3.849780 Muestra No. ZE1 Deformación aplicada [mm] 1.039437 Carga aplicada [ KN ] 3.832767 Figura No. 3. Imágenes obtenidas mediante la interferometria de moteado para las probetas en la zona elástica. Imágenes obtenidas a principios de la Zona de Fluencia Probeta Soldada No. Probeta sin soldar YP3 Muestra No. YP3 Deformación aplicada [mm] 1.431750 Carga aplicada [ KN ] 7.714357 Muestra No. YP3 Deformación aplicada [mm] 1.432000 Figura No. 4. Imágenes obtenidas mediante la interferometria de moteado para las probetas en la zona próxima a la zona de fluencia. Carga aplicada [ KN ] 7.373839 Escala: μm Escala: μm Figura 5a. Muestra la grafica de deformación Figura 5b. Muestra la grafica de deformación acumulada acumulada para la probeta sin soldadura en la zona para la probeta con soldadura en la zona elástica elástica Escala: μm Escala: μm Figura 5c. Muestra la grafica de deformación Figura 5d. Muestra la grafica de deformación acumulada para la probeta Con soldadura cerca de acumulada para la probeta sin soldadura cerca de zona zona de fluencia de fluencia 5. CONCLUSIONES Se ha mostrado que las técnicas ópticas basados en la interferometria de moteado nos ofrecen una mejor percepción en el análisis de deformación ya que se puede observar deformaciones locales en contra de la máquina universal que solo nos puede dar un promedio general de deformación de toda la probeta. Es posible la detección temprana de concentraciones de esfuerzos producidos por las soldaduras ya que ésta modifica localmente las propiedades mecánicas de la probeta. Además que puede emplearse como una herramienta para el aseguramiento de la calidad en los procesos de soldadura. AGRADECIMENTOS Por el apoyo parcial de CONCyTEG mediante el proyecto 05-04-K117-037 A01. REFERENCIAS 1. 2. 3. 4. 5. 6. Structural Welding Code, código D1.1, American Welding Society AWS, ed. 2005 Amalia Martínez, R. Rodriguez Vera, J. A. Rayas, H. J. Puga, “Fracture detection by grating moiré and in-plane ESPI technique” Optics and Lasers in Engineering 39, 525-536 (2003) Amalia Martínez, J. A. Rayas, Raúl Cordero. “Electronic speckle pattern interferometer design to get maximum sensitivity on the measurement of displacement vector fields” Opt. Comm. Por publicarse, 2006 Amalia Martinez, R. Rodriguez-Vera, J. Rayas, H.J. Puga. “error in the measurement due to the divergence of the object illumination wave front for in – plane interferometers. Opt. Comm. 223(2003) 239-246. Valery P. Shchepinov, Vladimir S. Pisarev, “ Strain and Stress Analysis by Holographic and Speckle interferometry. Ed. John Wiley & Sons, 1996, pg.79-85. Amalia Martínez, Tesis Doctoral, Centro de Investigaciones en Óptica AC, Diciembre 2001.