Hormigón Celular. Tipos

Anuncio

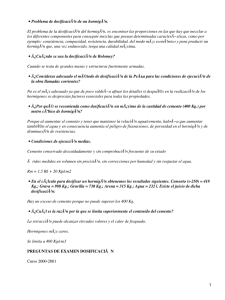

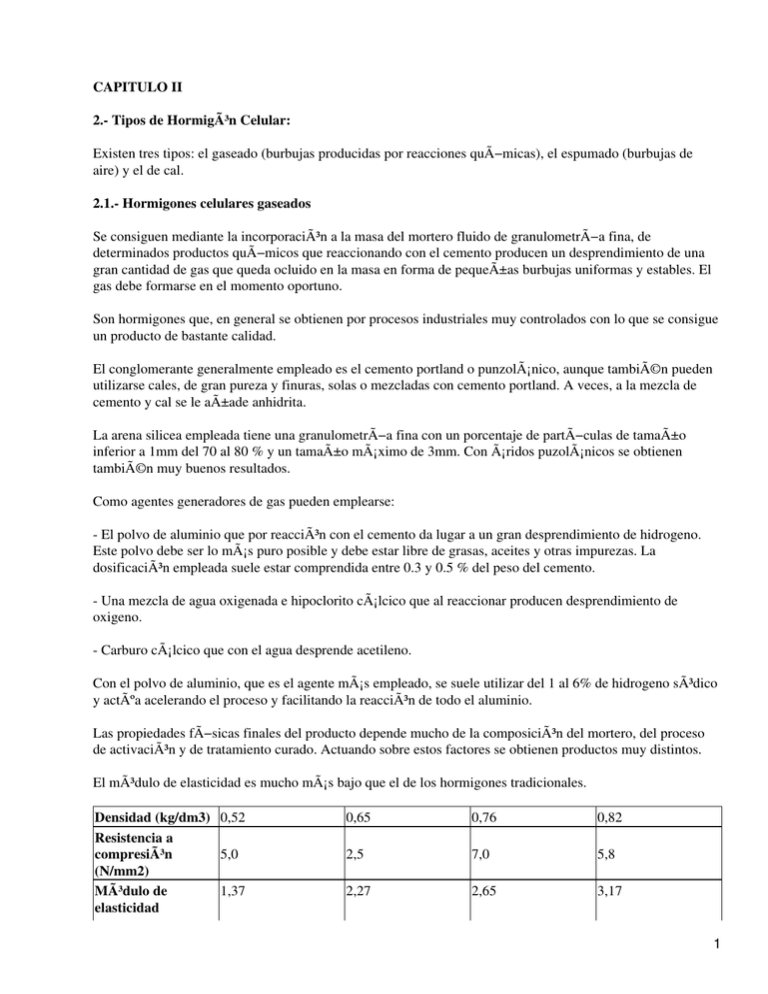

CAPITULO II 2.- Tipos de Hormigón Celular: Existen tres tipos: el gaseado (burbujas producidas por reacciones quÃ−micas), el espumado (burbujas de aire) y el de cal. 2.1.- Hormigones celulares gaseados Se consiguen mediante la incorporación a la masa del mortero fluido de granulometrÃ−a fina, de determinados productos quÃ−micos que reaccionando con el cemento producen un desprendimiento de una gran cantidad de gas que queda ocluido en la masa en forma de pequeñas burbujas uniformas y estables. El gas debe formarse en el momento oportuno. Son hormigones que, en general se obtienen por procesos industriales muy controlados con lo que se consigue un producto de bastante calidad. El conglomerante generalmente empleado es el cemento portland o punzolánico, aunque también pueden utilizarse cales, de gran pureza y finuras, solas o mezcladas con cemento portland. A veces, a la mezcla de cemento y cal se le añade anhidrita. La arena silicea empleada tiene una granulometrÃ−a fina con un porcentaje de partÃ−culas de tamaño inferior a 1mm del 70 al 80 % y un tamaño máximo de 3mm. Con áridos puzolánicos se obtienen también muy buenos resultados. Como agentes generadores de gas pueden emplearse: - El polvo de aluminio que por reacción con el cemento da lugar a un gran desprendimiento de hidrogeno. Este polvo debe ser lo más puro posible y debe estar libre de grasas, aceites y otras impurezas. La dosificación empleada suele estar comprendida entre 0.3 y 0.5 % del peso del cemento. - Una mezcla de agua oxigenada e hipoclorito cálcico que al reaccionar producen desprendimiento de oxigeno. - Carburo cálcico que con el agua desprende acetileno. Con el polvo de aluminio, que es el agente más empleado, se suele utilizar del 1 al 6% de hidrogeno sódico y actúa acelerando el proceso y facilitando la reacción de todo el aluminio. Las propiedades fÃ−sicas finales del producto depende mucho de la composición del mortero, del proceso de activación y de tratamiento curado. Actuando sobre estos factores se obtienen productos muy distintos. El módulo de elasticidad es mucho más bajo que el de los hormigones tradicionales. Densidad (kg/dm3) 0,52 Resistencia a compresión 5,0 (N/mm2) Módulo de 1,37 elasticidad 0,65 0,76 0,82 2,5 7,0 5,8 2,27 2,65 3,17 1 (KN/mm2) Tabla Nº 1.- Tabla comparativa de caracterÃ−sticas 2.2.- Hormigones espumados Estos hormigones son similares a los gaseados descritos anteriormente, con la diferencia que en estos, los huecos se generan mediante la introducción de una sustancia espumosa que produce burbujas de aire en el mortero. En general, las propiedades de estos hormigones son muy parecidas a la de los gaseados. Los hormigones celulares fabricados con agentes espumantes tienen la ventaja que pueden hacerse a pie de obra o bien en taller. Al poseer una densidad reducida pueden ser utilizados en lugares donde existÃ−an limitaciones de peso y al mismo tiempo se requiera conseguir un buen aislamiento térmico como ocurre en techos, cubiertas , paredes, etc. Poseen, además, la ventaja que pueden inyectarse y bombearse con facilidad. Las densidades de estos hormigones suelen estar comprendidas entre 0,3 y 1,3 kg/dm3 oscilando su resistencia a compresión entre 0,5 y 3 N/mm2 de acuerdo con las caracterÃ−sticas de la espuma empleada y con las del cemento, arena, agua y espuma. La conductividad térmica de estos hormigones es baja, aumentando cuando estos se encuentran en estado húmedo. Las resistencias mecánicas también se encuentran influenciadas por la humedad disminuyendo con ésta. Existen varios procedimientos patentados de fabricación y cuya principal diferencia radica en el tipo de agente espumante que utilizan. Cualquiera que sea el agente espumante empleado, si éste es de calidad las burbujas de aire y los granos de arena quedaran fijos sin producirse escape de las primeras ni segregación de los segundos. La fisuración de estos hormigones puede ser preocupante especialmente si se han cortado antes de someterlos a un buen curado, ya que la retracción hidráulica puede llegar a tomar valores entre 7 y 8mm/m cuando lo ideal es que no pase de 1 mm/m. Los productos espumantes deben ser neutros y estables y no tener efectos sensibles sobre el fraguado y endurecimiento del cemento, por lo que su acción debe ser totalmente de tipo fÃ−sico. En cuanto a las resistencias mecánicas, se ha observado que crecen notablemente con la edad, influyendo en ellas el tipo de árido empleado, el contenido de silicato sódico y la posible contaminación por arcilla. En el siguiente cuadro se indican los valores de resistencias mecánicas en función de la edad para áridos de diferente naturaleza, empleando un espumante ARENAS Resistencias a compresión N/mm2 28 dÃ−as 6 meses 1 año Arena de sÃ−lice Resistencia a flexotracción N/mm2 28 dÃ−as 6 meses 1 año 2,6 3,1 3,4 0,8 1,2 1,4 2,3 3,1 3,2 0,4 0,7 0,8 Arena caliza machacada 2,5 3,5 3,7 0,8 1,5 1,5 Arena de escoria alto horno Tabla Nº 2.- Resistencias Mecánicas en Función de la Edad para los Aridos. 2 2 3 3