la ingeniería de métodos - INGENIERIADELTRABAJO042010

Anuncio

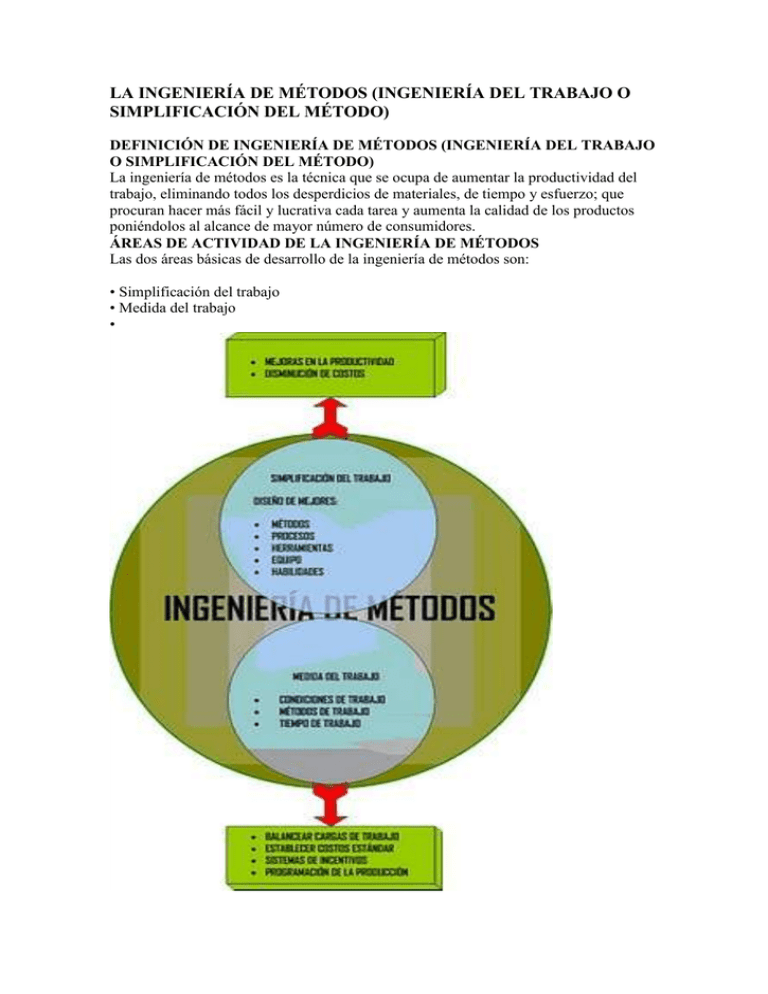

LA INGENIERÍA DE MÉTODOS (INGENIERÍA DEL TRABAJO O SIMPLIFICACIÓN DEL MÉTODO) DEFINICIÓN DE INGENIERÍA DE MÉTODOS (INGENIERÍA DEL TRABAJO O SIMPLIFICACIÓN DEL MÉTODO) La ingeniería de métodos es la técnica que se ocupa de aumentar la productividad del trabajo, eliminando todos los desperdicios de materiales, de tiempo y esfuerzo; que procuran hacer más fácil y lucrativa cada tarea y aumenta la calidad de los productos poniéndolos al alcance de mayor número de consumidores. ÁREAS DE ACTIVIDAD DE LA INGENIERÍA DE MÉTODOS Las dos áreas básicas de desarrollo de la ingeniería de métodos son: • Simplificación del trabajo • Medida del trabajo • ÁREAS DE ACTIVIDAD DE LA INGENIERÍA DE MÉTODOS (continuación) Simplificación del trabajo Esta área incluye el procedimiento sistemático de someter todas las operaciones (directas e indirectas) de un trabajo dado a un análisis meticuloso, con el objeto de introducir mejoras que permitan que el trabajo se realice más fácilmente, en menor tiempo y con menos material o sea, con menos inversión por unidad. En esta fase se incluye como parte importante el diseño, la creación o la selección de los mejores. a. Métodos b. Procesos c. Herramientas d. Equipo e. Habilidades Medida del trabajo Esta parte comprende lo que puede llamarse el levantamiento del trabajo, es decir, conocer en qué condiciones, bajo que métodos y en qué tiempo se está ejecutando un trabajo dado, con el objeto de balancear cargas de trabajo, establecer costos estándar, implantar sistemas de incentivos y programar la producción. EL TRABAJO DE TAYLOR Posteriormente, en junio de 1903 en la reunión de la ASME efectuada en Saratoga, Taylor presento su famoso artículo “Shop Management” (Administración del Taller), en el cual expuso los fundamentos de la administración científica, a saber: El estudio de tiempos, junto con los implementos y métodos para llevarlo a cabo adecuadamente La supervisión funcional, o dividida, aprovechando su superioridad con respecto al antiguo método del supervisor o capataz único. La estandarización o normalización de todas las herramientas e implementos usados en la fábrica, así como las acciones o movimientos de los obreros para cada clase de trabajo. La conveniencia de contar con un grupo o departamento de planeación. El principio de excepción en la administración industrial. El uso de reglas de cálculo e instrumentos similares para ahorrar tiempo. Tarjetas de instrucciones para el trabajador. El concepto de tarea en la administración, acompañado por una bonificación o premio considerable por la realización exitosa de la tarea. La tarifa diferencial. Sistemas nemotécnicos para clasificar los productos fabricados, así como los útiles o implementos usados en la fabricación. Un sistema de rutas o trayectorias. Un moderno sistema de costos. Muchos directores de fábricas aceptaron con beneplácito la técnica de la administración del taller de Taylor y, con algunas modificaciones, obtuvieron resultados satisfactorios. EL TRABAJO DE TAYLOR (continuación) En 1898, cuando trabajaba en la Bethlehem Steel Company (había renunciado a su puesto en Midvale), Taylor efectuó un experimento que vino a ser una de las demostraciones más célebres de sus principios. El relato se recuerda como la historia del hierro en lingotes o (pig iron store). Detalles de esta investigación se encuentran en el libro de Taylor, The Principles of Scientific Management (Principios de la administración científica). En esta relación explica que estableciendo el método correcto junto con el incentivo financiero, los trabajadores que transportaban lingotes de hierro de 92 libras por una rampa y hasta un vehículo de carga, podrían aumentar su productividad desde un promedio de 12.5 toneladas por día, hasta entre 47 y 48 toneladas diarias. Este trabajo fue realizado con un aumento en la tarifa diaria de 1.15 a 1.85 dólares. Taylor proclamó que los trabajadores realizaron su labor según la tarifa más alta sin declarar una huelga o paro entre los trabajadores, sin ninguna disputa o altercado con el personal y, estaban más conformes y contentos. Sus estudios fueron realizados considerando un trabajador llamado Schmidt (nombre ficticio asignado por Taylor) a quien describió como un pequeño holandés de Pensylvania, que se había observado que corría casi a una milla para regresar a casa después de su trabajo, ya en la tarde, tan fresco como cuando llegaba, también trotando, para trabajar por la mañana. Los estudios de Taylor indicaban que un acarreador de lingotes debería estar bajo carga sólo 43 % del tiempo, y enteramente libre de la carga el 57 % restante. Pero mientras se hallara bajo carga, nunca debía estar inmóvil, como con frecuencia había sido el caso de Bethlehem, debido a que el solo hecho de sostener el lingote de 90 libras en pie, sin moverse, causaba casi tanta fatiga como caminar con él. Periodos de descanso obligatorio a intervalos regulares permitirían una adecuada recuperación de la fatiga, de modo que los lingotes de hierro podrían cargarse durante toda la jornada (o día de trabajo completo) aproximadamente con el mismo ritmo. Otro de los experimentos de Taylor en la Bethlehem Steel que ganó fama se denominó la ciencia de palear. Los obreros que hacían ese trabajo en la Bethlehem eran los propietarios de su pala y, utilizaban la misma para cualquier trabajo, levantando tanto mineral de hierro pesado como carbón mineral ligero. Después de un estudio considerable, Taylor diseñó palas que se adaptaban a diferentes trabajos. Por ejemplo, las palas para mineral de hierro debían tener mango corto, y las que se usaran con el carbón ligero debían se de hoja ancha y mango largo. Una contribución más fue el descubrimiento del proceso Taylor White de tratamiento término de acero para herramientas. Estudiando los aceros autotemplables, descubrió un medio par endurecer o templar una aleación de acero al cromotungsteno, sin volverla frágil, por calentamiento hasta cerca de su punto de fusión. El acero de alta velocidad resultante hizo que la productividad en el corte con máquina, subiera a más del doble y se sigue usando actualmente en todo el mundo. Posteriormente desarrolló la ecuación de Taylor para el corte de metales. (No tan conocido como sus aportaciones en la ingeniería es el hecho de que en 1881 fue el campeón de Estados Unidos en tenis por parejas. En esa oportunidad utilizó una extraña raqueta que diseñó con mango curvado como el de una cuchara). En esa época, principios de la década de 1900, el país pasaba por un período inflacionario sin precedentes. La palabra eficiencia quedó abandonada y la mayor parte de los negocios e industrias emprendieron la búsqueda de nuevas ideas que mejorasen su funcionamiento. La industria del transporte ferroviario creyó necesario elevar considerablemente las tarifas para compensar los aumentos en los costos generales. Louis Brandeis, quien en ese tiempo representaba a las asociaciones de negocios de la región oriental, sostuvo que los ferrocarriles no merecían o, de hecho, no necesitaban el aumento, pues se habían negado a introducir la nueva ciencia de la administración en sus actividades. Brandeis afirmaba que estas empresas de transportes podrían haber ahorrado un millón de dólares al día utilizando las técnicas de Taylor. Así, fueron Brandeis y el Caso de la Eastern Rate (como se llamó a ese juicio) los primeros en presentar a los conceptos de Taylor como administración científica. En esos días, muchos hombres que no contaban con las cualidades de Taylor, Barth, Merrick y otros precursores, pero que ambicionaban hacerse de renombre en este nuevo campo, se autonombraron expertos en eficiencia y se esforzaron por implantar programas de administración científica en la industria. En ésta encontraron la resistencia natural al cambio de parte de los trabajadores, y como no estaban preparados para manejar problemas de relaciones humanas, tropezaron con una dificultad insuperable. Ansiosos de una buena actuación y con sólo sus escasos conocimientos seudocientíficos, establecían por lo general tasas que resultaban muy difíciles de lograr. La actuación llegó a ser tan grave que la dirección de algunas empresas se vio obligada a interrumpir todo el programa para poder continuar sus operaciones. En otros casos, los directores de fábricas tenían que admitir que un supervisor estableciera los estándares de tiempo y, como ya se dijo, estas medidas raramente dieron resultados satisfactorios. Otras veces sucedía que una vez que se establecían los estándares, muchos encargados de producción de aquella época, cuyo interés principal era la reducción del costo de la mano de obra, abatían inescrupulosamente las tasas cuando algún empleado llegaba a ganar una cantidad excesiva a juicio el patrono. El resultado fue un trabajo más pesado con la misma, y aun a veces menor retribución. Como es natural, esta originó una violenta reacción de parte de los trabajadores. Estas situaciones se extendieron a pesar de las numerosas implantaciones de las técnicas con resultados favorables, iniciadas por Taylor. En el Watertown Arsenal, los trabajadores se opusieron con tal fuerza al nuevo sistema de estudio de tiempos que en 1910 la Interstate Comerse Comisión abrió una investigación sobre el estudio de tiempos. Varios informes en contra de este asunto influyeron para que el Congreso, en 1913, hiciera añadir una cláusula a la ley de partidas presupuestarias del gobierno, en la cual se estipulaba que ninguna fracción de las partidas podría aplicarse al pago de personas encargadas de trabajos de estudio de tiempos. Esta restricción estuvo vigente en las fábricas o plantas industriales manejadas por el gobierno, en las que utilizaban fondos del Estado para pagar a los trabajadores. Finalmente, en julio de 1947, la Cámara de representante aprobó una ley que permitía a la Secretaría de Guerra hacer uso del estudio de tiempos; y en 1949, desapareció de las estipulaciones de las partidas la prohibición del empleo de cronómetros en las actividades fabriles, de modo que en la actualidad no existe ninguna restricción para la práctica del estudio de tiempos. ESTUDIO DE MOVIMIENTOS Y EL TRABAJO DE LOS GILBRETH ¿Qué es el estudio de movimientos? Frank B. Gilbreth fue el fundador de la técnica moderna del estudio de movimientos, la cual se puede definir como el estudio de los movimientos del cuerpo humano que se utilizan para ejecutar una operación laboral determinada, con la mira de mejorar ésta, eliminando los movimientos innecesarios y simplificando los necesarios, y estableciendo luego la secuencia o sucesión de movimientos más favorables para lograr una eficiencia máxima. Inicialmente, Gilbreth puso en práctica sus teorías en el trabajo de colocación de ladrillos de albañilería, oficio en el que estaba empleado. Después de introducir mejoras en los métodos por el estudio de movimientos y el adiestramiento de operarios, logró aumentar el promedio de colocación de ladrillos a 350 por hombre y por hora. Antes de esto, una tasa de 120 ladrillos por hombre y por hora se consideraba un índice satisfactorio de trabajo para un albañil. Más que nadie, a los Gilbreth, Frank y su esposa Lillian, es a quienes se debe que la industria reconociera la importancia de un estudio minucioso de los movimientos de una persona en relación con su capacidad para aumentar la producción, reducir la fatiga e instruir a los operarios acerca del mejor método para llevar a cabo una operación. Gilbreth, con ayuda de su esposa, desarrolló también la técnica cinematográfica para estudiar los movimientos, la cual ha sido aplicada a otras actividades. En la industria, esta técnica se conoce con el nombre de estudio de micromovimientos, pero el estudio de los movimientos, con la ayuda de la proyección en acción lenta, no se limita en ninguna manera a las aplicaciones industriales. Es inapreciable en las actividades deportivas como medio de instrucción para el mejoramiento de la forma y la habilidad. Los Gilbreth desarrollaron también las técnicas de análisis ciclográfico y cronociclográfico para estudiar las trayectorias de los movimientos efectuados por un operario. El método ciclográfico consiste en fijar una pequeña lámpara eléctrica al dedo, a la mano o la parte del cuerpo en estudio, y registrar después fotográficamente los movimientos mientras el operario efectúa el trabajo u operación. La toma resultante es un registro permanente de la trayectoria de los movimientos y puede analizarse para lograr su posible mejora. El cronociclograma es semejante al ciclograma, pero en el primero se interrumpe el circuito eléctrico periódicamente, haciendo que la luz parpadee. De este modo, en vez de que aparezcan líneas continuas en el registro, como en el ciclograma, la toma obtenida muestra pequeños trazos espaciados en proporción a la velocidad de los movimientos del cuerpo fotografiados. En consecuencia, con el cronociclograma es posible calcular velocidad, aceleración y desaceleración, así como estudiar los movimientos del cuerpo. OTROS INICIADORES CONTEMPORÁNEOS Carl G. Barth Carl G. Barth, un colaborador de Frederick W. Taylor, ideó una regla de cálculo para producción mediante la cual se podía determinar la combinación más eficiente de velocidades y alimentaciones para el corte de metales de diversas durezas, considerando profundidad de corto, tamaño y vida de la herramienta. Otro trabajo notable de Barth fue su determinación de las tolerancias de tiempo. Investigó el número de pie-libras de trabajo que un hombre podía efectuar en un día. Después encontró una regla que establecía que una determinada fuerza de empuje o tiro sobre los brazos de un hombre es igual al peso que el trabajador podría manejar durante un cierto porcentaje del día. Harrington Emerson Harrington Emerson aplicó los métodos científicos al trabajo en el ferrocarril de Santa Fe y escribió un libro titulado Twelve Principles of Efficiency (Doce Principios de Eficiencia) con la cual trataba de dar a conocer a la dirección de la empresa los procedimientos para lograr una operación eficiente. Reorganizó la compañía, integró sus procedimientos de taller, implantó un sistema de costos estándares y un plan de bonificaciones, y trasladó su trabajo de contabilidad a máquinas tabuladotas Hollerith. El resultado de sus esfuerzos fue un ahorro anual de más de un millón y medio de dólares. Emerson fue quien acuñó el término ingeniería de eficiencia. Su ideal era la eficiencia dondequiera y en todas las cosas. Su doctrina de la eficiencia como base del trabajo en todos los campos de actividad apareció por primera vez en 1908 en el Engineering Magazine. En 1911, cuando Emerson amplió sus conceptos e ideas en su libro de los doce principios de eficiencia, esta obra fue quizá la guía más extensa hacia una buena administración. Su primer principio de administración en el que hizo hincapié, fue: la gente trabaja más eficazmente, cuando tiene metas claramente definidas. Henry Gantt En 1917, Henry Laurence Gantt ideó algunas representaciones gráficas sencillas que permitían medir la actuación en el trabajo real y mostraban a la vez claramente los programas proyectados. Este instrumento de control de la producción fue adoptado con entusiasmo por la industria de la construcción naval en la época de la primera guerra mundial. Tal medio hizo posible por primera vez comparar el trabajo real con el plan original, y ajustar los programas diarios según la capacidad, los atrasos en los trabajos y los requisitos de los clientes. También es conocido Gantt por su invención del sistema de tareas y bonificaciones o primas. Lo desarrolló en 1901, después de haber trabajado seis años como el principal ayudante de Taylor en las empresas Midvale y Bethlehen Steel. El sistema de pago de salarios de Gantt recompensaba al operario su trabajo superior al estándar y eliminaba todo castigo por falta de cumplimiento. Quizá más importante que su abandono de la recomendación de Taylor de penalizar al trabajador cuya actuación era inferior al nivel estándar, fue el ofrecer al supervisor un premio por cada uno de sus empleados cuyo trabajo fuese superior al estándar. Gantt puso de manifiesto que la administración científica podía y debía ser algo más que un inhumano apresuramiento al trabajo personal. Gantt decía: “no aprobamos que los supervisores presionen a sus hombres, pero sí premiamos que les enseñen cómo hacer mejor el trabajo”. Por tanto, Gantt es mejor conocido actualmente por hacer hincapié en los factores humanos, un estudio más estricto de las dificultades de trabajo y la importancia del liderazgo. Morris Cooke y otros Morris L. Cooke, que fue director de obras públicas de Filadelfia, trató de introducir los principios de la administración científica en los gobiernos de las ciudades. En 1940, Cooke y Philip Murray, un expresidente del CIO, publicaron una obra titulada Organized Labor and Production, donde declaraban que la meta de los trabajadores y la empresa debía ser la productividad óptima. Esta la definían como la producción equilibrada más alta posible de bienes y servicios, que la dirección de la empresa y la habilidad técnica de los trabajadores puedan realizar, equitativamente compartida y congruente con una conservación racional de los recursos materiales y humanos. Cuando Taylor se retiró, Dwight V. Merrick inició un estudio de tiempos unitarios que fueron publicados en el American Machinist, dirigido editorialmente por L. P. Alford. Merrick, con ayuda de Carl Barth, ideó una técnica para determinar tolerancias de tiempo sobre una base racional. También se le debe reconocimiento por su plan de pagos múltiples para el trabajo a destajo en el que se recomendaba tres tasas de pago progresivas. El estudio de tiempos y movimientos recibió un gran impulso en los días de la Segunda Guerra Mundial cuando Franklin Roosevelt, a través de su secretaría de trabajo, propugnó el establecimiento de estándares, de los cuales resultó un incremento en la producción. El 11 de noviembre de 1945, la Regional War Labor Borrad III (correspondiente a Pensylvania, región meridional de Nueva Jersey, Maryland Delaware y el Distrito de Columbia) publicó un artículo en el que se enunciaba la política de la War Labor Borrad (o junta del trabajo en tiempo de guerra) acerca de la propuesta de incentivos. A continuación se reproducen las secciones I, II y IV relativas a los estándares y a los incentivos. I - Consideraciones generales aplicables a todas las propuestas de incentivos El efecto esperado de un plan de incentivos debe ser el de un incremento de la productividad actual por hora-hombre sin que aumente el costo unitario de mano de obra en la planta, departamento o especialidad respectivos. -La propuesta no debe ser simplemente un medio para un alza general de salarios ni tampoco dar como resultado la reducción de los mismos. -El plan debe ofrecer mayor remuneración únicamente por mayor rendimiento. -Si un sindicato se halla en condiciones de negociar los derechos de los trabajadores afectados, todo el plan debe negociarse colectivamente en todos sus detalles. -No debe proponerse ningún plan de incentivos como sustituto del cumplimiento de las responsabilidades de la dirección de la empresa y de los empleados o trabajadores. -No debe ponerse en práctica ningún plan de incentivos, aunque implique que se pague a los trabajadores con retraso, hasta que reciba la aprobación de la War Labor Board. II. Establecimiento de tasas de incentivos para una operación de producción específica Cuando se proponen tasas de incentivos para un trabajo de producción o una clasificación de trabajo específicos, se aplican los siguientes principios: -Cuando sea factible, se deben efectuar cuidadosamente estudios de tiempos de la operación para establecer el estándar de producción. Los resultados de este estudio deben aparecer en la proposición lo más detalladamente posible. Si el estudio de tiempos fuera impracticable la propuesta debe indicar por qué lo es. -Si el estudio de tiempos no es factible, el estándar de producción puede basarse en registros de producción anteriores siempre que: a. Se entreguen con la propuesta los registros de un período de producción apropiado. b. El proponente compruebe que el período es representativo y que los productos, los métodos, el volumen de trabajo proyectado y la fuerza laboral actuales son comparables a los existentes en el período de producción anterior particular. c. Las cantidades de producción excepcionalmente altas o bajas para períodos cortos estén explicadas satisfactoriamente en la propuesta. El estándar de producción debe ser un valor de rendimiento mayor que el alcanzado anteriormente por un trabajador promedio, o al menos superior al que se obtiene regularmente. Si el estándar de producción es inferior a una cantidad alcanzada con anterioridad una o más veces, la propuesta debe explicar totalmente las razones de ello. IV. Planes de incentivos para toda la planta Debido a que los planes de incentivos que abarquen toda la planta son relativamente nuevos en la industria, y como es difícil predecir el efecto de tales planes sobre la producción y la eficiencia del trabajador, la Junta Regional no adopta por ahora ninguna posición, sino que considerará cada caso según sus características individuales. Las consideraciones generales establecidas en la sección I son aplicables en este caso. Organizaciones Desde 1911 ha habido un esfuerzo organizado para mantener a la industria informada de los últimos adelantos en las técnicas que iniciaron Taylor y Gilbreth. Las organizaciones técnicas han contribuido mucho para poner al día la ciencia del estudio de tiempos y movimientos, de la simplificación del trabajo y de la ingeniería de métodos. En 1911 se efectuó la Conferencia sobre Administración Científica en la Amos Tuc School of Administration and Finance, del Dartmouth Collage, bajo la presidencia de Morris L. cooke y Harlow S. Persons. En 1912 se instituyó la Sociedad para el progreso de la ciencia de la administración (Society to Promote the Science of Management), cuya denominación se cambió por la de Taylor Society en 1915. La Sociedad de Ingenieros Industriales (Society of Industrial Engineers) fue fundada en 1917 por personas interesadas en los métodos de producción. En 1923, algunos organismos interesados en la instrucción de personal a través de las llamadas Corporate Training Schools, formaron la American Management Association (AMA), cuyo antecedente fue la National Association of Corporate Schools, fundada en 1913. Esta sociedad se fusionó más tarde con la National Association of Employment Managers, y en 1923 amplió su misión y adoptó el nombre de AMA. Desde entonces la AMA ha complementado su alcance en el campo de la administración industrial y general instituyendo, para sus más de 80000 miembros, 12 divisiones funcionales. Cursos, seminarios y publicaciones acerca de metas corporativas, administración de la productividad y estándares de desempeño para ejecutivos se encuentran entre los ofrecimientos de la División de Administración General de la AMA. Su división de fabricación tiene cursos y publicaciones sobre mejoramiento de la productividad, medición del trabajo, incentivos salariales e ingeniería industrial. Su División de Servicios Generales y Administrativos incluye programas de simplificación del trabajo y estándares de oficina. Junto con la American Society of Mechanical Engineers, la AMA otorga anualmente la Gantt Memorial Medal a la aportación notable a la administración industrial como un servicio a la comunidad. De la fusión de la Sociedad de Ingenieros Industriales y la Sociedad Taylor se organizó, en 1936, la Society for the Advancement of Management (SAM). Esta organización ha continuado destacando hasta el presente la importancia del estudio de los tiempos, los métodos y el pago de salarios. Durante años, la industria ha utilizado las películas de la SAM para la calificación de la actuación en el estudio de tiempos. Cada año concede el premio denominado llave Taylor a la aportación más sobresaliente al progreso del arte y la ciencia de la administración, según la concibió Frederick Taylor. También se otorga anualmente la medalla Gilbreth a la realización más destacada en el campo del estudio de movimientos, habilidades y la fatiga en el trabajo. En 1972 la SAM combinó sus fuerzas con la AMA, manteniendo, sin embargo, identidades separadas y sus redes de capítulos locales. El Instituto de Ingenieros Industriales ha crecido rápidamente desde su fundación el 9 de septiembre de 1948 en Columbus, Ohio. En ese tiempo fue denominado Instituto Estadounidense de Ingenieros Industriales (American Institute of Industrial Engineers). Más tarde, para dar mayor realce a su carácter internacional, se transformó en Instituto de Ingenieros Industriales (Institute of Industrial Engineers, IIE). Los propósitos del IIE son mantener la práctica de la Ingeniería Industrial a nivel profesional; fomentar un alto grado de integridad entre los miembros de esta profesión; alentar y ayudar a la educación y a la investigación, en áreas de interés para el ingeniero industrial; promover el intercambio de ideas y de información entre los profesionales de la ingeniería industrial; servir al interés público proporcionando los datos personales de técnicos calificados para ejercer como ingenieros industriales, y promover el registro profesional de estos ingenieros. Dentro del IIE, la Work Measurement and Methods Engineering Division (o División de medición del trabajo e ingeniería de métodos) es el organismo encargado de conservar actualizada la membresía en todas las ramas de esta área de trabajo. Esta división otorga anualmente el premio Phil Carrol, instituido en memoria del primer director de la misma. Los criterios para el otorgamiento del premio establecen específicamente que la aportación de la persona galardonada debe aplicarse a la medición del trabajo o a la ingeniería de métodos, o bien, a ambas. Tendencias actuales El estudio de tiempos y movimientos se ha estado perfeccionando de manera continua desde la década de 1920, y en la actualidad es reconocido como un medio o instrumento necesario para el funcionamiento eficaz de los negocios o la industria. El profesional del arte y la ciencia del estudio de tiempos y movimientos se ha percatado de la necesidad de tener en cuenta el elemento humano en su trabajo. Ya no es aceptable en absoluto el procedimiento rutinario o característico del antiguo experto de eficiencia. Actualmente, mediante las pruebas y la instrucción del personal, se considera el hecho de que los individuos difieren en potencialidad de trabajo. Se reconoce ahora que los factores como sexo, edad, salud y buena disposición, tamaño y fuerza físicos, aptitudes, actitud hacia el entrenamiento, satisfacción en el trabajo y respuesta a la motivación tienen influencia directa en el rendimiento. Por lo demás, el analista de métodos actual reconoce que los trabajadores se resisten, y con razón, a ser tratados como máquinas. Todo operario siente aversión y temor hacia un enfoque puramente científico de los métodos, la medición del trabajo y los incentivos. Inherentemente le disgusta cualquier cambio de su actual forma de trabajar. Esta reacción psicológica no sólo la tienen los obreros o trabajadores de fábricas, sino que es una reacción normal de toda la gente. La dirección de una empresa suele rechazar innovaciones valiosas de métodos debido a su renuencia a los cambios. De hecho, la administración o gerencia de una empresa resulta ser la más difícil en aceptar ideas nuevas que cualquier otro grupo dentro de la misma. Después de todo, los administradores son los responsables de los métodos o procedimientos existentes y, por lo general, los defenderán a toda costa sin tomar en consideración las posibles economías que se obtendrían con los cambios propugnados por la ingeniería de métodos. Los trabajadores se inclinan a temer a los estudios de métodos y de tiempos, pues se percatan de que darán por resultado un aumento en la productividad. Esto significa una sola cosa para ellos: menos trabajo y, en consecuencia, menor salario. Debe convencérseles de que ellos, como consumidores, se beneficiarán con los costos más bajos y que éstos últimos resultarán en mercados más amplios, con lo cual habrá más trabajo para más gente durante más tiempo del año. Parte del temor al estudio de métodos tiempos y movimientos que hay todavía ahora, se debe sin duda a las desagradables experiencias de la época de los expertos en eficiencia. Para muchos trabajadores el estudio de métodos, tiempos y movimientos equivale a ser apresurado o forzado en el trabajo. Estos términos denotan el hecho de utilizar los incentivos para impulsar a los empleados a alcanzar niveles más altos de producción y, una vez logrados, establecer nuevos niveles de producción normal, forzando u obligando de esta manera a los obreros a realizar mayores esfuerzos a fin de conservar el mismo nivel de salario anterior. No cabe duda que algunos directores de fábricas de poca visión y sin escrúpulos recurrieron en tiempos pasados al uso de estos medios. Aun ahora, algunos organismos sindicales se oponen al establecimiento de estándares por mediciones del trabajo, a la implantación de tasas básicas por hora para la evaluación del trabajo, y a la aplicación de sistemas de incentivos. Es creencia común en estos sindicatos que el tiempo asignado a la realización de una tarea y la remuneración que se debe pagar a un obrero, son puntos a resolver por acuerdos colectivos de negociación. El técnico en el estudio de tiempos y movimientos de la actualidad, debe aplicar el enfoque basado en términos humanitarios. Debe tener amplios conocimientos del estudio de la conducta humana y ser perito en el arte de la comunicación. Siempre debe saber escuchar, indicando que respeta las ideas y las opiniones de otros particularmente del operario en cuestión. Debe dar crédito a quienes lo ameriten y, en realidad, tiene que adquirir el hábito de dar crédito a la otra persona, aun cuando se dude de si lo merece efectivamente. Asimismo, los practicantes del estudio de tiempos y movimientos deben recordar siempre mantener la actitud de cuestionamiento resaltada por los Gilbreth, Taylor y los otros precursores en este campo. La noción de que existe siempre un mejor camino necesita considerarse continuamente en el desarrollo de nuevos métodos que mejoren la productividad, la calidad, la entrega, la seguridad del trabajador y el bienestar. Un gran número de instituciones de enseñanza superior tienen en sus planes de estudio de ingeniería industrial, cursos acerca de los principios, técnicas y filosofías relativas a este campo. En muchos sindicatos se instruye a sus representantes en los resultados y las aplicaciones del estudio de métodos tiempos y movimientos. Los directores de industrias grandes y pequeñas están emprendiendo programas de instrucción en masa, porque han advertido las grandes potencialidades de un programa bien formulado que utilice tal instrumento. La industria, los negocios y el gobierno convienen en que la potencialidad bien encauzada para incrementar la productividad es la mejor medida para afrontar la inflación y la lucha competitiva. Y la clave principal para aumentar la productividad es una aplicación continua de los principios de los métodos, estándares y salarios. Sólo de este modo puede lograrse un mayor rendimiento de hombres y máquinas. En la actualidad, las industrias progresistas están extendiendo la aplicación de la ergonomía/factores humanos como herramienta de la ingeniería de métodos para su uso en diseños de puntos de trabajo, sitios de trabajo, equipos y productos. Estos esfuerzos han mejorado la productividad en todas las organizaciones, incrementando la salud y seguridad de los trabajadores y empleados y creando una fuerza de trabajo más satisfecha. Innumerables ejemplos han demostrado que la mayor productividad puede lograrse eliminando el esfuerzo y las demandas innecesarias del sitio de trabajo. Está asegurada la amplia aplicación de la ingeniería de métodos, estándares y pago de salarios a toda combinación de personas, materiales y máquinas. Por ejemplo, los contratistas y subcontratistas de equipo militar en la actualidad están siendo presionados a documentar estándares de trabajo directo. Mientras en el pasado la medición del trabajo se concentró en la mano de obra directa, en las últimas décadas se ha incrementado el uso de métodos y desarrollo de estándares para la mano de obra indirecta. Esta tendencia continuará. El empleo de técnicas computarizadas también continuará creciendo. Muchos de los sistemas de tiempo predeterminados están en la actualidad totalmente computarizados. Entre estos son notables los 4M, MOST y WOCOM. Muchas compañías han creado programas para estudios de tiempos y muestreo del trabajo. Normalmente los programas usan recopiladores Posted: 2009-08-10 18:15:00 UTC-07:00