Capitulo 8: Aptitud de procesos

Anuncio

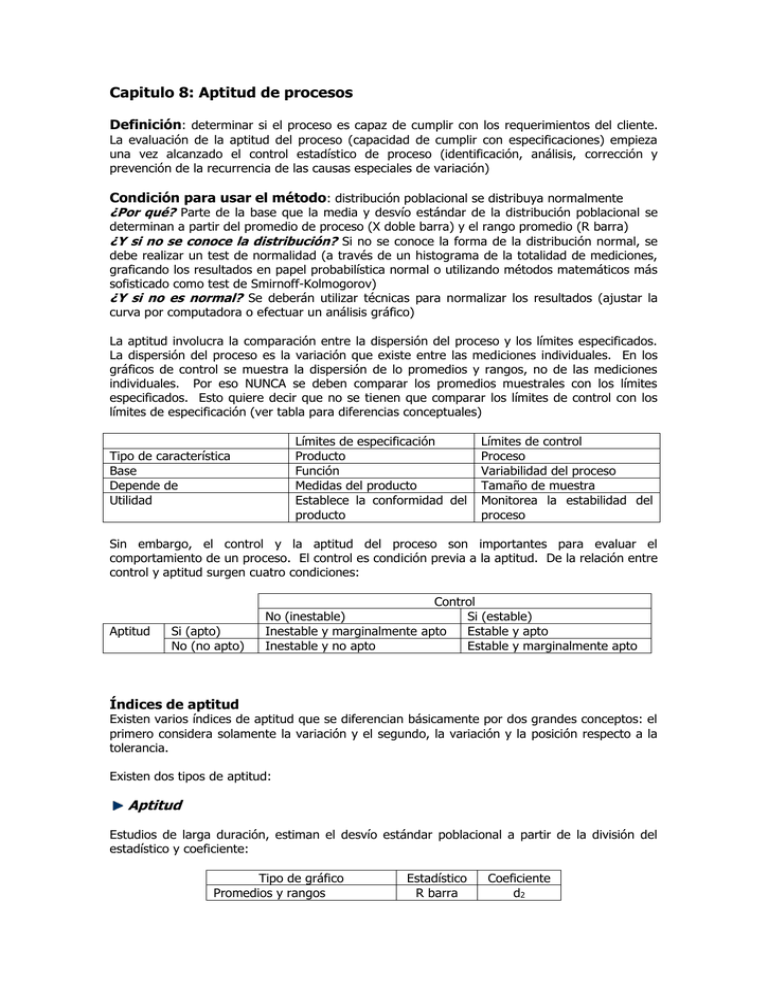

Capitulo 8: Aptitud de procesos Definición: determinar si el proceso es capaz de cumplir con los requerimientos del cliente. La evaluación de la aptitud del proceso (capacidad de cumplir con especificaciones) empieza una vez alcanzado el control estadístico de proceso (identificación, análisis, corrección y prevención de la recurrencia de las causas especiales de variación) Condición para usar el método: distribución poblacional se distribuya normalmente ¿Por qué? Parte de la base que la media y desvío estándar de la distribución poblacional se determinan a partir del promedio de proceso (X doble barra) y el rango promedio (R barra) ¿Y si no se conoce la distribución? Si no se conoce la forma de la distribución normal, se debe realizar un test de normalidad (a través de un histograma de la totalidad de mediciones, graficando los resultados en papel probabilística normal o utilizando métodos matemáticos más sofisticado como test de Smirnoff-Kolmogorov) ¿Y si no es normal? Se deberán utilizar técnicas para normalizar los resultados (ajustar la curva por computadora o efectuar un análisis gráfico) La aptitud involucra la comparación entre la dispersión del proceso y los límites especificados. La dispersión del proceso es la variación que existe entre las mediciones individuales. En los gráficos de control se muestra la dispersión de lo promedios y rangos, no de las mediciones individuales. Por eso NUNCA se deben comparar los promedios muestrales con los límites especificados. Esto quiere decir que no se tienen que comparar los límites de control con los límites de especificación (ver tabla para diferencias conceptuales) Límites de especificación Producto Función Medidas del producto Establece la conformidad del producto Tipo de característica Base Depende de Utilidad Límites de control Proceso Variabilidad del proceso Tamaño de muestra Monitorea la estabilidad del proceso Sin embargo, el control y la aptitud del proceso son importantes para evaluar el comportamiento de un proceso. El control es condición previa a la aptitud. De la relación entre control y aptitud surgen cuatro condiciones: Aptitud Si (apto) No (no apto) Control No (inestable) Si (estable) Inestable y marginalmente apto Estable y apto Inestable y no apto Estable y marginalmente apto Índices de aptitud Existen varios índices de aptitud que se diferencian básicamente por dos grandes conceptos: el primero considera solamente la variación y el segundo, la variación y la posición respecto a la tolerancia. Existen dos tipos de aptitud: Aptitud Estudios de larga duración, estiman el desvío estándar poblacional a partir de la división del estadístico y coeficiente: Tipo de gráfico Promedios y rangos Estadístico R barra Coeficiente d2 Promedios y desvíos estándar Medianas y rango Mediciones individuales s barra R barra Rm barra c4 d2 d2 Con respecto a la variación solamente: Cp relaciona la tolerancia especificada con la dispersión del proceso. R s o d2 d2 Cp LES LEI 6. CR es la inversa del índice Cp Con respecto a la variación y la posición: Cpk relaciona la diferencia entre la media del proceso y los límites especificados con la mitad de la dispersión natural del proceso. ˆ LEI LES ˆ Cpk m enorCPL ; CPU 3 3 Si la media del proceso está dentro de los límites de tolerancia, el índice Cpk se puede calcular dividiendo el valor menor de Z (en valor absoluto, módulo) por tres: Cpk Z mínimo / 3 Comparación Cp y Cpk son coincidentes cuando la media del proceso está centrada con respecto a la tolerancia especificada. El índice Cpk siempre es menor o igual que Cp Interpretación Cuanto mayor son los índices Cp y Cpk, mejor es el desempeño del proceso. Por el contrario, cuanto mayor es el índice CR, peor es el desempeño. Existe un consenso generalizado con respecto a que el índice Cpk debe tener un valor mayor de 2 para que el proceso sea considerado bueno (ver tabla para mejor interpretación). Cpk Cp CR <1 <1 >1 1.00 a 1.33 1.00 a 1.33 1.00 a 0.75 1.34 a 2.00 1.34 a 2.00 0.74 a 0.50 >2.01 >2.01 <0.49 Evaluación Proceso inaceptable (parte de la distribución fuera de especificación) Proceso inestable (distribución marginal dentro de especificación) Proceso aceptable (distribución del proceso dentro de especificación) Proceso bueno (distr. del proceso con margen de seguridad) Relación entre la probabilidad de falla y Cpk, considerando que la media del proceso está centrada con respecto a la tolerancia especificada: Cpk +/- σ Porcentaje Porcentaje Cantidad fuera 0.33 0.66 1.00 1.33 1.66 2.00 2.33 2.66 3.00 3.33 (3xCpk) 1 2 3 4 5 6 7 8 9 10 eficiencia 68.268948 95.449988 99.730007 99.993662 99.999943 99.999999 99.999999+ 99.999999+ 99.999999+ 99.999999+ no conforme 31.73 4.55 0.27 0.006 0.00006 0.0000002 de tolerancia 317311 ppm 45500 ppm 2700 ppm 63 ppm 574 ppb 2 ppb 0.003 ppb 1.26 .10-6 ppb 2.29 . 10-7 ppb 1.55 .10-11 ppt Un proceso cuyo índice Cp demuestra falta de aptitud, sólo podrá ser mejorado centrando la media del proceso respecto a la tolerancia especificada, de manera de lograr que Cpk=Cp. Para mejorar la aptitud del proceso más allá del valor del Cp, deberá rediseñarse el mismo modificando uno o más de sus componentes (responsabilidad de la gerencia) Aptitud potencial o de desempeño Estudios de corta duración, estiman el desvío estándar poblacional a partir de la totalidad de los valores individuales. La variación de cada uno de sus componentes (5M) no ha tenido la oportunidad de manifestarse en su totalidad. Objetivo: Obtener la mayor información posible del proceso en la etapa inicial de su operación Confirmar que la estrategia de control planificada para el proceso es la adecuada. Calcular la aptitud potencial del proceso En caso de no alcanzar la potencialidad requerida, establecer las acciones de contención necesarias para preservar al cliente y simultáneamente conformar un equipo de trabajo para resolver la diferencia respecto del objetivo. Las fórmulas para los índices son los mismas, pero la estimación de la media y desvío estándar poblacional se calculará a partir de la distribución de valores individuales. X ̂ X i y n ˆ s (X i X )2 n 1 Con respecto a variación solamente Pp Pp LES LEI 6ˆ PR (performance ratio) es la inversa del índice Pp Con respecto a la variación y posición Ppk Interpretación ˆ LEI LES ˆ Ppk m enorPPL ; PPU 3 3 Los índices de potencialidad son particularmente útiles para dar información rápida, aunque no precisa, de lo que el proceso es capaz de dar. Se deben aplicar con carácter generalizado a la hora de comprar una nueva máquina o proceso para asegurar que se paga por lo que se necesita. Se acepta como regla general que para que un proceso tenga una aptitud (Cp/Cpk) determinada requiere que los índices de potencialidad o desempeño (Pp/Ppk) sean 1σ o 0.33 mayores. Mejoramiento de los índices de aptitud Para mejorar la aptitud de un proceso se debe trabajar en la reducción de las causas comunes. Como regla general se puede afirmar que un proceso bajo control estadístico que no tenga la aptitud requerida, no podrá ser mejorado por acciones desarrolladas por el operador o su supervisión. En estos casos, se requiere la intervención de la gerencia para efectuar los cambios básicos requeridos, asignación de recursos y provisión de asistencia y soporte para su mejoramiento. Una vez implementadas las acciones correctivas de fondo tendientes a mejorar la aptitud del proceso, sus efectos deberán hacerse visibles en el gráfico de control. O sea, que el gráfico es la forma objetiva de verificar la efectividad de la acción tomada. Cada vez que se efectivice una acción correctiva sobre el proceso, deberán recalcularse los límites de control. Para establecer los nuevos límites, se requiere una cantidad de no menos de 25 puntos en el gráfico. Ejemplo: Gráficos de promedios y rangos Cálculo de aptitud 1ERO: Determinar el desvío estándar poblacional R s o d2 d2 2DO: Describir distribución Ubicar media, LEI y LES 3RO: Calcular índices de aptitud (fórmulas ya conocidas) (recordar que sólo tiene sentido si la distribución de mediciones individuales se distribuye normalmente) A. Cp Cp B. Cpk LES LEI 6. ˆ LEI LES ˆ Cpk m enorCPL ; CPU 3 3 Calcular proporción de defectuosa (suma de los dos porcentajes) Z sup . ( LES ˆ ) / ˆ y Z inf (ˆ LEI ) / ˆ Buscar en tabla normal porcentaje correspondiente y sumar ambos porcentajes. NOTA: Cuando la tolerancia es unilateral, solo se calculará el valor de Z correspondiente al límite especificado. Cálculo de la aptitud potencial 1ERO: Estimar el desvío estándar (X ˆ s i X )2 n 1 2DO: Describir la distribución Ubicar media, LEI y LES 3RO: Determinar la potencialidad del proceso Pp LES LEI 6ˆ ˆ LEI LES ˆ Ppk m enorPPL ; PPU 3 3 Capítulo 9: Gráfico de control por atributos Estos gráficos tienen sólo dos alternativas posibles: cumple/ no cumple, OK/ No OK, presente/ ausente, etc. Estos gráficos son importantes por varias razones: Los datos atributivos existen en cualquier proceso técnico o administrativo. Su mayor dificultad reside en el desarrollo de una definición operacional precisa. Los datos atributivos están disponibles en muchas situaciones, tal es el caso de operaciones de inspección, reparaciones, selecciones, rechazos, etc. Cuando se debe iniciar un proceso de control, los datos por atributos están generalmente disponibles, su costo de obtención es bajo y no requiere especialización. Muchos de los informes para la gerencia están basados en datos atributivos. El análisis de estos informes mediante gráficos de control, permite distinguir las causas comunes de las especiales. Al comenzar a utilizar gráficos de control en una organización, los gráficos de control por atributos permiten establecer las áreas donde se requieren en forma prioritaria y permiten identificar los procesos que requieren ser controlados a través de gráficos de control por variables. Tipo de gráficos por atributo: Gráficos p, de proporción defectuosa (para tamaños de muestra no constantes) Gráficos np, de cantidad de defectuosos (para tamaños de muestra constantes) Gráficos c, de cantidad de defectos (para tamaños de muestra constantes) Gráficos u, de proporción de defectos (para tamaños de muestra no constantes) Definición: Defecto (no conformidad): cualquier defecto que hace que una unidad no se ajuste a los requerimientos. Defectuoso (no conforme): cualquier unidad que no se ajuste a los requerimientos. (Ver tabla en capítulo para más detalle) De esta forma los gráfico p y np (que considera unidades defectuosas) tienen menos poder de discriminación que los c y u (que considera defectos) porque un producto defectuoso puede serlo como consecuencia de tener uno o más defectos. Gráfico (p) de proporción de defectuosos El gráfico p mide la proporción de producto defectuoso o no conforme de un proceso, considerando un muestreo racional. Es importante considerar que: Cada componente, pieza o elemento que se inspeccione, debe identificarse y agruparse como defectuoso o no defectuoso, independientemente de la cantidad de defectos que presente. El resultado de estas inspecciones esté agrupado racionalmente y las unidades no conformes se expresen como una fracción decimal del tamaño de la muestra. Conformación: Tener en cuenta: Establecer las condiciones adecuadas para que el personal involucrado en el proceso de control esté preparado para la acción. Capacitar y brindar el soporte gerencial necesario. Definir el proceso estableciendo sus componentes (5M), relaciones con otros procesos y clientes. mayores oportunidades de mejoramiento. Para ello, se deberá tomar en cuenta: o Las necesidades del cliente. Por cliente entendemos al cliente interno y externo. o Las áreas de problemas actuales y potenciales. Considerar las que generen pérdidas o que presenten bajo desempeño. o La correlación entre características. Tomar en cuenta que si varias características de un producto presentan un comportamiento homogéneo, será suficiente controlar una sola de ellas. manera de tener el mismo significado para todos los involucrados, y ser consistente a lo largo del tiempo. La definición operacional es difícil cuando los controles están basados en apreciaciones personales. variación externas que puedan o deban ser resueltas, aún sin la utilización de los gráficos de control. 1RO: Obtención de datos y graficar a. Seleccionar el tamaño de muestra, la frecuencia y cantidad de subgrupos: Tamaño del subgrupo. En los gráficos por atributos, el tamaño de muestra debe ser grande (50 ó más) para tener la sensibilidad necesaria para detectar cambios en el desempeño. En el caso del gráfico p, el tamaño de muestra debe ser tal que np > 5. Es recomendable que el tamaño de muestra sea constante, o que su variación sea menor a + 25%. Frecuencia de muestreo. La frecuencia debe estar relacionada con los ciclos de producción, para servir de ayuda al proceso de análisis y corrección de los problemas identificados. Los intervalos cortos entre muestras son convenientes para una rápida retroalimentación del proceso, pero pueden no ser compatibles con el requerimiento del tamaño de muestra grande. Cantidad de subgrupos. Por lo general, se requiere un mínimo de 25 subgrupos. b. Calcular la proporción defectuosa de cada subgrupo. Registrar los siguientes datos de cada subgrupo: la cantidad de items inspeccionados (n) la cantidad de items defectuosos encontrados (np) la proporción defectuosa (p = np / n). c. Seleccionar la escala del gráfico de control. La escala seleccionada debe ser tal que la diferencia entre la mayor y menor proporción defectuosa calculada ocupen la mitad central del gráfico. Indicar el día, turno, hora, tamaño de la muestra (n), cantidad de defectuosos (np) y proporción defectuosa (np/n) en la planilla del gráfico. d. Graficar los valores de p. Graficar los valores de las proporciones defectuosas calculadas y unirlas mediante líneas rectas. Asegurarse que los puntos graficados estén alineados correctamente sobre la misma línea vertical que corresponda a su hora de medición. 2DO: Calcular los límites de control a. Calcular el promedio y desvío estándar del proceso. 1. Calcular la proporción defectuosa de cada muestra p np n 2. Calcular la proporción defectuosa de todas las muestras p np n 3. Calcular la desviación estándar de la proporción defectuosa p p(1 p) n b. Calcular los límites de control. Los límites de control se ubican a + tres (3) desvíos estándar de la media del proceso. Cuando la proporción defectuosa del proceso es pequeña, y/o el tamaño de muestra es chico, el límite de control inferior podrá ser negativo. Esto significa que dicho límite es cero (0). LCS p 3x p y LCI p 3x p si es negativo LCI=0 c. Trazar los límites de control en el gráfico. Estos límites de control son válidos si los tamaños de muestra varían menos de + 25% del tamaño de muestra promedio (n). Cuando una muestra varía en mayor proporción que esta cantidad, se deben recalcular los límites de control para esa muestra específicamente. La fórmula para el cálculo de estos límites de control es la misma, pero utilizando el tamaño de muestra que supera el porcentaje indicado. 3RO: Análisis de la estabilidad a. Detectar condiciones de inestabilidad Condiciones de inestabilidad (capitulo 7, primer parcial): puntos fuera de los límites de control serie de seis (6) puntos crecientes o decrecientes serie de siete (7) puntos consecutivos por encima o por debajo del promedio más del 90% de los puntos en el tercio central menos del 45% de los puntos en el tercio central ciclos repetitivos. b. Estudiar causa de inestabilidad, adoptar acciones correctivas y prevenir recurrencia c. Eliminar las causas especiales de variación d. Recalcular los límites de control excluyendo los puntos cuyas causas raíces hayan sido corregidas. 4TO: Análisis de la aptitud del proceso En los gráficos de control por atributos, cada punto representa el porcentaje o cantidad de producto defectuoso o no conforme (fuera de especificación). Por consiguiente, la aptitud del proceso está determinada por el valor promedio de la proporción o cantidad de defectuosos o defectos determinado. a. Calcular la aptitud del proceso. Para el cálculo de la aptitud se requiere una cantidad de por lo menos 25 muestras. En los gráficos de control p, la aptitud del proceso está determinada por el promedio de defectuosos (p) del proceso. Otra forma de expresar la aptitud es a través de la proporción de producto conforme expresada por (1 – p). b. Analizar la aptitud. En caso de que esta proporción defectuosa no sea aceptable para la gerencia, se deberán arbitrar los medios para cambiar el diseño del proceso, actuando sobre uno o más de los elementos que lo conforman (responsabilidad de la gerencia). Las acciones locales al alcance de los operadores del proceso no serán efectivas para mejorar las no conformidades crónicas. c. Mejorar aptitud Implementar acciones correctivas dirigidas a reducir la variación generada por las causas comunes. El gráfico de control permitirá evaluar el resultado efectivo de dicha mejoras. Gráfico (np) de cantidad de defectuosos El gráfico np mide la cantidad de defectuosos en una muestra inspeccionada. Es igual al gráfico p, excepto que en lugar de registrar la proporción de defectuosos, se grafica la cantidad de los mismos. El gráfico np requiere que el tamaño de muestras permanezca constante a lo largo del tiempo. Ambos gráficos, el p y el np, se utilizan para las mismas situaciones y las instrucciones para su construcción son las mismas, excepto lo indicado a continuación: 1RO: Obtención de datos. Recordemos que los intervalos entre muestras sucesivas deben estar asociados a los requerimientos de producción y su proceso de retroalimentación. El tamaño de muestra debe ser tal que permita la aparición de varios ítems defectuosos en cada subgrupo. Tamaño de muestra constante. 2DO: Calcular los límites de control a. Calcular el promedio y desvío estándar del proceso. 1. Contar el número de no conformes de cada muestra p np n 2. Calcular el promedio de no conformes de todas las muestras np np k donde k: cantidad de muestras 3. Calcular la desviación estándar del promedio de no conformes np np 1 np n b. Calcular los límites de control. Los límites de control se ubican a + tres (3) desvíos estándar de la media del proceso. LCS np 3x np y LCI np 3x np si es negativo LCI=0 Trazar los límites de control en el gráfico. 3RO: Analizar la estabilidad del proceso. Igual que el gráfico de proporción defectuosa (p). 4TO: Analizar de la aptitud del proceso. Igual que el gráfico de proporción defectuosa (p). Gráfico (c) de cantidad de defectos Definición: El gráfico c mide la cantidad de defectos o no conformidades, en una muestra inspeccionada. Condición: El tamaño de las muestras debe ser constante a lo largo del tiempo. Utilización: están distribuidas a lo largo de un flujo continuo de producto (e.g., manchas sobre la superficie de una tela, rayas en la superficie de un vidrio, etc.). encuentran defectos o no conformidades que pueden provenir de diferentes orígenes potenciales (e.g., defectos en la inspección final de una línea de producción de heladeras, donde cada heladera puede tener uno o más defectos dentro de una gran variedad posible). Construcción: El proceso de construcción del gráfico c es igual al del gráfico p excepto lo siguiente: 1RO: Obtención de datos. Los tamaños de muestra inspeccionados deben ser constantes de manera que los cambios en los puntos graficados de c puedan mostrar los cambios en el desempeño del proceso. Anotar y graficar la cantidad de defectos. 2DO: Calcular los límites de control. Los límites de control se ubican a + 3 desvíos estándar de la media del proceso. Con el valor de la media del proceso (c), calcular los límites de control. Calcular el promedio y desvío estándar del proceso. 1. Contar el número de no conformidades en cada muestra (c) 2. Calcular el promedio de las no conformidades de todas las muestras c c n 3. Calcular la desviación estándar del promedio de no conformidades c c Calcular los límites de control. Los límites de control se ubican a + tres (3) desvíos estándar de la media del proceso. y LCS c 3x c LCS c 3x c si es negativo LCI=0 Trazar los límites de control en el gráfico. 3RO: Analizar la estabilidad del proceso. Igual que el gráfico de proporción defectuosa (p). 4TO: Analizar de la aptitud del proceso. Igual que el gráfico de proporción defectuosa (p) excepto que la aptitud estará determinada por el valor del promedio de defectos del proceso (c). Gráfico (u) de cantidad de defectos por unidad El gráfico u mide la cantidad de defectos o no conformidades por unidad inspeccionada, en muestras o subgrupos que pueden tener un tamaño variable. Es igual al gráfico c excepto que la cantidad de defectos se expresa sobre una base unitaria. Los gráficos u y c se utilizan en las mismas situaciones excepto que el gráfico u puede utilizarse cuando la muestra tiene más de una unidad. Construcción: Para completar el gráfico u son las mismas que para el gráfico p, excepto lo siguiente: 1RO: Obtención de datos. Los tamaños de muestra inspeccionados no deben ser necesariamente constantes. No obstante, se requiere que los tamaños de muestra no superen el + 25% del tamaño de muestra promedio para mantener los mismos límites de control. Anotar la cantidad de defectos encontrados (u) y el tamaño de muestra (n) en la planilla. Graficar los valores de u en el gráfico. En este punto es importante destacar, que el valor de n se expresa en términos de unidades inspeccionadas. En muchos casos, la muestra es una unidad de producto (e.g., un televisor). En otros, la unidad inspeccionada es de 100 piezas. En este caso, el valor de n debe expresarse como la cantidad de unidades de 100 piezas que fueron inspeccionadas. 2DO: Calcular los límites de control. Los límites de control se ubican a + 3 desvíos estándar de la media del proceso. Si el tamaño de una muestra excede el valor del tamaño de muestra promedio en + 25%, se deberán recalcular los límites de control para esta muestra, utilizando la misma fórmula pero reemplazando n por n. Calcular el promedio y desvío estándar del proceso. 1. Calcular la proporción de no conformidades de cada muestra u c n 2. Calcular el promedio de las no conformidades de todas las muestras u c n 3. Calcular la desviación estándar del promedio de no conformidades u u n Calcular los límites de control. Los límites de control se ubican a + tres (3) desvíos estándar de la media del proceso. y LCS u 3x u LCS u 3x u si es negativo LCI=0 Trazar los límites de control en el gráfico. 3RO: Analizar la estabilidad del proceso. Igual que el gráfico de proporción defectuosa (p). 4TO: Analizar de la aptitud del proceso. Igual que el gráfico de proporción defectuosa (p) excepto que la aptitud estará determinada por el valor de la cantidad de defectos promedio por unidad (u).