4106.NIÑEZ SOLIS LENNY.pdf

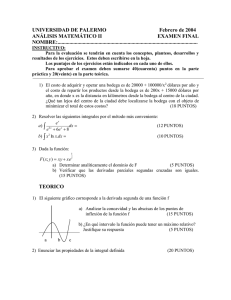

Anuncio