Los presupuestos basados en actividades

Anuncio

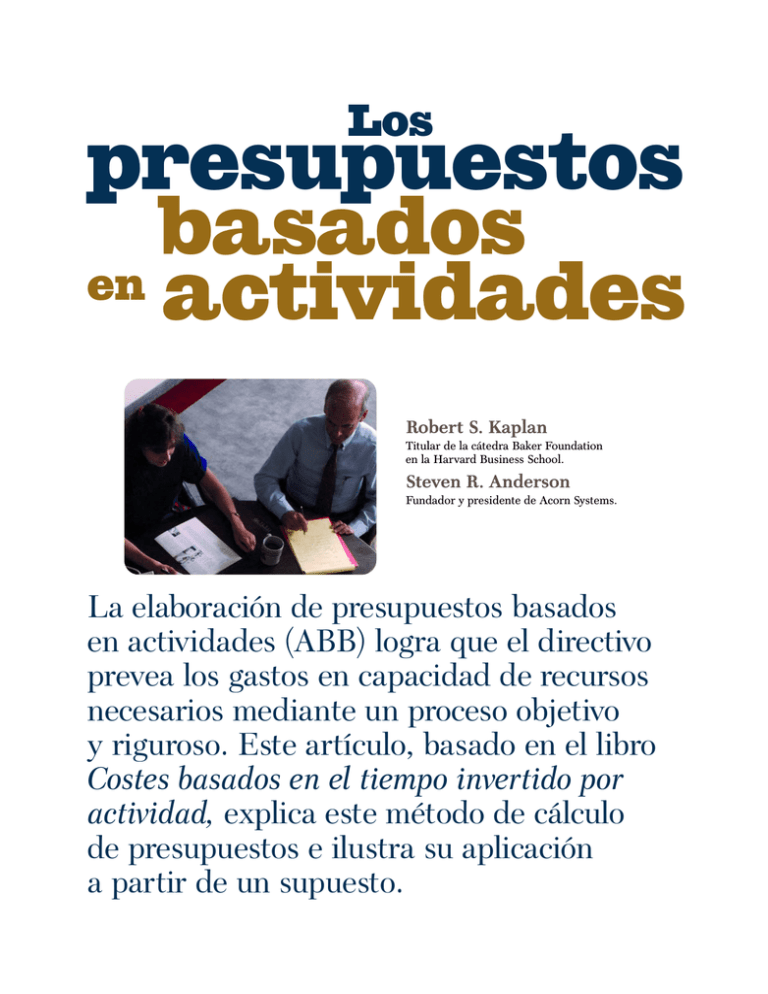

Los presupuestos basados en actividades Robert S. Kaplan Titular de la cátedra Baker Foundation en la Harvard Business School. Steven R. Anderson Fundador y presidente de Acorn Systems. La elaboración de presupuestos basados en actividades (ABB) logra que el directivo prevea los gastos en capacidad de recursos necesarios mediante un proceso objetivo y riguroso. Este artículo, basado en el libro Costes basados en el tiempo invertido por actividad, explica este método de cálculo de presupuestos e ilustra su aplicación a partir de un supuesto. LOS PRESUPUESTOS BASADOS EN ACTIVIDADES Las empresas consiguen los máximos beneficios de un modelo de costes basados en el tiempo invertido por actividad (TDABC) sólo si ajustan el suministro de sus recursos a las demandas de los productos y los clientes. A partir de ese cálculo pueden mejorar los procesos, racionalizar las líneas de productos y modificar los patrones de pedidos y entrega a los clientes para eliminar transacciones que crean unas demandas excesivas de recursos. No obstante, ninguna de estas medidas genera más beneficios en sí misma. Las medidas liberan unas cantidades considerables de capacidad en toda la empresa, pero las empresas consiguen mejorar su cuenta de resultados gracias a su nueva capacidad liberada sólo si pueden vender más o gastar menos. Si una empresa puede aumentar las ventas cuando tiene una capacidad excedente, sus beneficios crecerán espectacularmente, ya que el gasto, excepto para los costes variables a corto plazo (como, por ejemplo, los de las materias directas), se mantendrá lineal, mientras van creciendo los ingresos; éste es un camino seguro para conseguir grandes aumentos en los beneficios. Sin embargo, si la empresa con capacidad excedente no aumenta su producción, entonces se verá abocada a la menos atractiva alternativa de reducir el suministro de capacidad excedente para así gastar menos en el suministro de recursos. Prever demandas de recursos La elaboración de presupuestos basados en actividades (Activity-Based Budgeting, ABB) permite a las empresas prever los cambios en las demandas de recursos a partir de las eficiencias de procesos previstas y a partir de los cambios en el volumen y la combinación de las transacciones. Por ejemplo, los directivos de Lewis-Goetz, un fabricante de mangueras y correas de Pittsburgh, descubrieron, a través del modelo de TDABC de la empresa, que algunos productos eran mucho más rentables de lo que previamente habían creído. Pensaron en la posibilidad de bajar los precios de estos productos para conseguir una mayor cuota de mercado, una táctica que podía llevar a un aumento del volumen y de los ingresos. No obstante, ¿podría la empresa hacer frente a este mayor volumen con los recursos existentes o empezarían a aparecer obstáculos en toda la empresa? Lewis-Goetz utilizó su modelo de TDABC para prever el uso de su capacidad con el mayor volumen de ventas esperado. Los directivos pueden utilizar su modelo de TDABC como base analítica para prever las deman- 5 das de recursos. Estas previsiones les dan información para ajustar el futuro suministro de recursos y, en consecuencia, el gasto asociado para satisfacer estas demandas. La elaboración de presupuestos basados en actividades elimina buena parte de las negociaciones y regateos asociados al proceso tradicional de elaboración de presupuestos detallados. Sustituye las negociaciones por un modelo analítico riguroso, defendible y transparente según el cual los directivos autorizan el gasto en recursos de personal y equipos para que el suministro de capacidad en toda la empresa sea acorde al trabajo necesario para cumplir los pronósticos de ventas y producción. La elaboración de presupuestos basados en actividades ya existía antes de la innovación del modelo de TDABC. Lo nuevo es que con este modelo todo el proceso es mucho más simple y transparente. El suministro, el coste y el consumo de la capacidad de recursos son elementos básicos de un modelo de TDABC. Aprovechar su estructura para pronosticar el cambio en el suministro y el coste de los recur- C on una elaboración eficaz de presupuestos basados en actividades, los directivos tienen un control mucho mayor del gasto, especialmente del que anteriormente consideraban un coste fijo 6 HARVARD DEUSTO FINANZAS & CONTABILIDAD CUADRO 1 Sippican Corporation: resultados operativos mensuales Ventas Gastos directos en mano de obra Gastos directos en materiales Margen de contribución Resultados (dólares) Porcentaje 1.847.500 100 351.000 458.000 1.038.500 56 Gastos generales de fabricación Gastos relacionados con las máquinas 334.800 Trabajo y preparación 117.000 Control de recepción y producción 15.600 Ingeniería 78.000 Embalaje y envío 109.200 Gastos generales totales de fabricación 654.600 35 Margen bruto 383.900 21 Gastos generales, de ventas y administrativos 350.000 19 33.900 1,8 Ingresos operativos (antes de impuestos) sos necesarios para satisfacer las demandas de trabajo de períodos futuros se convierte en una tarea muy sencilla. Convertir los costes fijos en una variable La teoría tras la elaboración de presupuestos basados en actividades es muy clara. Se sabe que el suministro de buena parte de los recursos de una empresa (plantilla, equipos y edificios) debe asignarse por adelantado, antes de conocer la demanda exacta que tendrán. Una empresa paga estos recursos asignados tanto si termina utilizándolos durante el período como si no. Por ello, muchos economistas y responsables de contabilidad los consideran costes fijos. Aunque este nombre es, en un sentido muy limitado, técnicamente correcto, también es engañoso; ha confundido a muchas generaciones de directivos y contables. Los costes son fijos sólo porque los directivos no hacen nada por cambiarlos. En este artículo se explica la manera de conectar las medidas que toma una empresa sobre los precios, el tamaño de los pedidos y el servicio a los clientes con los cálculos revisados sobre las demandas de recursos. Estas demandas revisadas pueden poner de manifiesto una capacidad de recursos no utilizada y –si se prevén aumentos en los volúmenes de producción y ventas– también alguna escasez en la capacidad de recursos. A partir de esta información, la empresa puede actuar para ajustar el suministro de recursos con objeto de satisfacer las demandas previstas. Gracias a este ajuste del suministro de recursos, el coste de prácticamente todos los recursos de una empresa deja de ser fijo y se convierte en una “variable”. Los únicos costes realmente fijos, en la práctica, son los de los gastos u obligaciones que ya se han ejecutado y que son irreversibles, como el gasto en investigación y desarrollo o las obligaciones de pago de pensiones en función de los años de servicio de los empleados. La secuencia de pasos para elaborar presupuestos según diversos escenarios o basados en actividades es increíblemente sencilla: 1. Construir un modelo de TDABC a partir de la experiencia más reciente. 2. Calcular la rentabilidad de los productos, servicios y clientes. 3. Tomar decisiones de gestión sobre las mejoras de los procesos, los precios, las combinaciones de productos y clientes, el diseño de los productos y las relaciones con los clientes. LOS PRESUPUESTOS BASADOS EN ACTIVIDADES 4. Pronosticar las capacidades de proceso del siguiente período, así como el volumen y la combinación de ventas y producción, en función de las decisiones tomadas para mejorar la rentabilidad. 5. Calcular la demanda de capacidades de recursos para el siguiente período para satisfacer las previsiones de ventas y producción. 6. Autorizar el gasto (tanto si sube como si baja en relación con el período actual) para suministrar las capacidades de recursos deseadas en los períodos futuros. A continuación se ilustra la secuencia para el análisis de escenarios y la elaboración de presupuestos basados en actividades por medio de un ejemplo numérico muy completo, el de la Sippican Corporation. Sippican Corporation: caso práctico Sippican Corporation, una empresa ficticia, fabrica dispositivos de control hidráulicos (válvulas, bombas y controladores de flujo) y se encuentra en una situación crítica: sus últimos resultados financieros mensuales ponen de manifiesto el grave impacto económico por la reducción de los precios de las bombas, una de sus principales líneas de productos (VÉASE EL CUADRO 1). El margen bruto general de la empresa, del 21%, es muy inferior a su objetivo del 35%, y el rendimiento de las ventas antes de impuestos, del 1,8%, se encuentra muy por debajo del objetivo del 15%-20% que la empresa había conseguido en el pasado. Este insuficiente rendimiento financiero ha tenido lugar a pesar de un reciente aumento del 10% en el precio de su nueva línea de controladores de flujo, que consiguió unas buenas ventas. Sippican utiliza un sistema de contabilidad de costes muy sencillo que atribuye directamente a cada división o producto los costes directos de los materiales y la mano de obra. El coste de los materiales se basa en los precios pagados por los componentes según los acuerdos de compra anuales. El precio de la mano de obra, incluyendo los complementos, es de 32,50 dólares por hora. Este precio se carga a los productos en función de los tiempos de ciclo estándar para cada producto (VÉASE EL CUADRO 2). La remuneración total, incluyendo los complementos salariales para los empleados directos e indirectos (diferentes de los ingenieros) es de 3.900 dólares al mes. Los empleados trabajan una media de 20 días al mes (los dos o tres días que faltan por mes se cuentan como días festivos y vacaciones). La empresa tiene sólo un departamento de producción, que mecaniza y monta los componentes para crear los productos terminados. El sistema de costes asigna los gastos generales de la fábrica –incluyendo la preparación, la recepción, el control de la producción, el embalaje, el envío y la ingeniería– a los productos en forma de porcentaje, que actualmente es del 185% del coste de la mano de obra directa de cada ciclo de producción. Puesto que el trabajo directo se registra para preparar las nóminas de la fábrica, la asignación a través del trabajo directo es un método económico de asignar los costes generales a los productos. El CUADRO 3 muestra los costes unitarios estándar, los márgenes brutos previstos y los márgenes brutos reales para las tres líneas de productos de Sippican. CUADRO 2 Datos de costes estándar Líneas de productos Materiales por unidad Coste de materiales por unidad (dólares) Trabajo directo por unidad (horas) Horas de máquina por unidad Horas de preparación por ciclo Válvulas 4 componentes 2 × 2 dólares = 4 dólares 2 × 6 dólares = 12 dólares 7 Bombas Controladores de flujo 5 componentes 10 componentes 3 × 2 dólares = 6 dólares 4 × 1 dólares = 4 dólares 2 × 7 dólares = 14 dólares 5 × 2 dólares = 10 dólares 1 × 8 dólares = 8 dólares 16 20 22 0,38 0,50 0,40 0,5 0,5 0,3 5 6 12 8 HARVARD DEUSTO FINANZAS & CONTABILIDAD CUADRO 3 Análisis de rentabilidad de los productos (costes estándar) Coste del trabajo directo (dólares) Coste de los materiales directos (dólares) Gastos generales: 185% × dólares trabajo directo (dólares) Costes unitarios estándar (dólares) Margen bruto previsto (porcentaje) Precio de venta previsto (dólares) Precio de venta real (dólares) Margen bruto real (dólares) Margen bruto real (porcentaje) La interventora de Sippican, Peggy Knight, se da cuenta de que los gastos generales han aumentado de una manera importante durante los últimos años, especialmente en el trabajo de preparación, el trabajo indirecto de embalaje y envío, y el trabajo de los ingenieros de proceso. Estos aumentos fueron necesarios para poder administrar los ciclos de producción pequeños y los muchos envíos que ahora solicitan los clientes, así como para desarrollar los procesos rutinarios utilizados para construir los nuevos modelos de controladores de flujo. Knight pregunta a los responsables del sistema de control de la producción y recoge datos sobre el número de ciclos de producción, los envíos y la distribución del personal de ingeniería durante el último mes (VÉASE EL CUADRO 4). Las diferencias entre las líneas de productos sorprenden a Knight. El ciclo de producción medio para las válvulas es de 375 unidades (7.500 unidades dividido entre 20, que es el número de ciclos de producción), mientras que el ciclo de producción medio para los controladores de flujo es inferior a las 18 unidades. Además, el envío de válvulas medio es de 188 unidades (7.500 unidades dividido entre 40, el número de envíos), mientras que para los controladores de flujo es de 8 unidades. Tal como teme Knight, la línea de productos de controladores de flujo utiliza los recursos indirectos de una manera desproporcionada en relación con su aportación a los ingresos de la empresa a través de las unidades vendidas. Sippican presenta dos de los síntomas clásicos de una empresa que necesita desesperadamente un sis- Válvulas Bombas Controladores de flujo 12,35 16,00 16,25 20,00 13,00 22,00 22,85 30,06 24,05 51,20 35 78,77 79,00 27,80 35 66,31 35 102,02 70,00 3,69 5 59,05 35 90,85 95,00 35,95 38 tema de costes más preciso. En primer lugar, los gastos generales son superiores a los gastos directos en trabajo o materiales (VÉASE EL CUADRO 3). En segundo lugar, la empresa tiene una considerable diversidad en su combinación de productos. Las válvulas, un producto estándar que necesita poco apoyo técnico, se producen y envían en grandes cantidades, mientras que los controladores de flujo, una línea de productos nueva, se producen y envían en pequeñas cantidades y exigen un gran apoyo técnico. La combinación de unos altos gastos en recursos indirectos y de apoyo con una alta variedad en las características de los productos y los clientes es una receta infalible para unos costes muy distorsionados en un sistema de costes estándar tradicional. Teniendo esto en cuenta, Knight pone en marcha un proyecto de TDABC con la esperanza de que una asignación de costes más precisa de los recursos actuales permitirá a Sippican prever de una manera más eficiente sus futuras demandas de recursos. Knight sigue los pasos que se describen en las siguientes secciones para desarrollar un modelo de elaboración de presupuestos basados en actividades para su empresa. Paso 1: construir un modelo de TDABC Knight pone en marcha un proyecto para construir un modelo de TDABC de las operaciones de fabricación de Sippican. Quiere disponer de un modelo de costes preciso para cuantificar financieramente el impacto del uso de recursos indirectos por parte de cada una de las líneas de productos. El equi- LOS PRESUPUESTOS BASADOS EN ACTIVIDADES 9 CUADRO 4 Producción mensual y estadísticas operativas Producción (unidades) Coste de materiales por unidad (dólares) Trabajo directo por unidad Horas de máquina por unidad Horas de preparación por ciclo Horas de máquina (tiempo de ciclo) Válvulas Bombas Controladores de flujo Total 7.500 12.500 4.000 24.000 16 20 22 0,38 0,50 0,40 0,5 0,5 0,3 5 6 12 3.750 6.250 1.200 11.200 Ciclos de producción 20 100 225 345 Horas de preparación 100 600 2.700 3.400 Número de envíos 40 100 500 640 Horas de trabajo de ingeniería 60 240 600 900 po del proyecto pasa aproximadamente una semana en la fábrica y recoge la siguiente información: 1. Cada vez que debe mecanizarse una partida de componentes en un ciclo de producción se realiza una preparación. Cada uno de los componentes de un producto exige un ciclo de producción independiente para mecanizar la materia prima o la pieza comprada según las especificaciones del producto. Debido al gran número de preparaciones, en la actualidad casi el 25% de los empleados de producción realiza únicamente trabajos de preparación. Algunos trabajadores de producción no manejan ninguna máquina, sino que realizan sólo trabajo de montaje manual. Su tiempo de montaje por producto ya está incluido en los cálculos de horas de trabajo directo para cada producto. 2. Sippican realiza dos turnos de 7,5 horas cada día laborable. Cada uno de los turnos incluye 45 trabajadores de producción y montaje, además de 15 trabajadores dedicados a la preparación. Estos trabajadores disponen de dos descansos de 15 minutos cada día. También dedican una media de 30 minutos al día a actividades de formación y educación, y todos ellos (producción, montaje y preparación) dedican 30 minutos de cada turno a trabajos de mantenimiento preventivo y a reparaciones menores de las máquinas. 3. La empresa tiene 62 máquinas para el procesamiento de componentes. Estas máquinas están generalmente disponibles durante las seis horas del turno en las que los trabajadores de producción se dedican activamente a las actividades de producción o preparación. Sippican alquila las máquinas. Los gastos de manejo de las máquinas son de unos 5.400 dólares al mes, importe que incluye el pago de los alquileres, los suministros, los servicios básicos, el mantenimiento y las reparaciones. 4. Los departamentos de recepción y control de la producción tienen cuatro empleados en los dos turnos. Este personal pide, procesa, inspecciona y suministra las partidas de componentes para los ciclos de producción. Para pedir, procesar y llevar los componentes hasta una máquina para su procesamiento se necesitan unos 75 minutos. Este tiempo es independiente de si los componentes son para un ciclo de producción largo o corto, y también de si los componentes son caros o baratos. 5. El trabajo en la zona de embalaje y envío ha aumentado durante los dos últimos años porque Sippican ha incrementado el número de clientes a los que sirve. Cada envío necesita unos 50 minutos para la preparación de los paquetes y las etiquetas, independientemente del número o de los tipos de artículos incluidos en el envío, más 8 minutos para envolver cada artículo en plástico de burbujas y ponerlo dentro de la caja, tanto si el artículo es una válvula como si es una bomba o un controlador de flujo. Las actividades de embalaje y envío emplean a 15 personas en cada uno de los dos turnos (30 en total). 10 HARVARD DEUSTO FINANZAS & CONTABILIDAD 6. Los empleados de los departamentos de recepción, control de la producción, embalaje y envío trabajan durante un turno de 7,5 horas, que incluye dos descansos de 15 minutos al día y 30 minutos, de promedio, para actividades de formación y educación. 7. Sippican emplea a 8 ingenieros para diseñar y desarrollar nuevas variedades de productos. La remuneración total de los ingenieros sube hasta los 9.750 dólares al mes. La mayor parte de su tiempo la dedican a modificar los productos de control de flujo para adaptarlos a las solicitudes de los clientes. Los ingenieros trabajan en turnos de 7,5 horas. Una vez descontados los descansos, la formación, la educación y las actividades profesionales, los ingenieros aportan unas 6 horas de trabajo productivo por turno. Con toda esta información, el equipo del proyecto de Knight empieza a calcular los coeficientes de costes de capacidad para cada uno de los principales procesos de producción: fabricación y montaje, preparación, recepción y control de la producción, embalaje y envío, e ingeniería. El CUADRO 5 resume los cálculos de coeficientes de costes de capacidad, mientras que el CUADRO 6 muestra el conjunto de recursos de producción de Sippican para suministros, costes y utilización. Los datos ponen de manifiesto que la empresa ha ampliado de forma importante su suministro de recursos de personal y equipos para satisfacer las demandas de trabajo. Todos los recursos se están utilizando actualmente casi al máximo de su capacidad disponible. La baja rentabilidad de Sippican no puede atribuirse a la capacidad excedente ni a un mal uso de la capacidad. Sus problemas deben estar en los aspectos económicos existentes de sus productos y procesos. Paso 2: calcular el coste y la rentabilidad de los productos El equipo del proyecto reúne todos los datos en un modelo integrado de TDABC que asigna los costes de producción a las tres líneas de productos en función de los recursos que utilizan. Este modelo relaciona estos costes con los ingresos (VÉASE EL CUADRO 7). Las válvulas aparecen incluso más rentables de lo que se creía. Las bombas, aunque no consiguen el margen bruto previsto del 35%, siguen realizando una gran contribución a los beneficios. Los controladores de flujo, cuya línea de productos se creía que era la más rentable, no aportan más que pérdidas debido a los altos costes de preparación, apoyo de ingeniería, embalaje y envío. Esta fase del trabajo ilustra con mayor detalle los conceptos fundamentales de los TDABC: muestra la manera en la que trabaja una empresa a partir de unos datos fácilmente disponibles para construir un modelo preciso del coste de los recursos utilizados por los productos o las líneas de productos individuales. La ampliación del análisis a una fase subsiguiente permitirá atribuir muchos de los costes de márketing, de ventas y administrativos (los gastos de 350.000 dólares del CUADRO 1) a los pedidos y clientes individuales. Evidentemente, la cuestión más importante surge cuando el modelo ha puesto de manifiesto los beneficios y pérdidas reales de los productos. ¿Cómo reaccionará la dirección de Sippican ante el informe sobre los aspectos económicos reales de sus líneas de productos, que aparecen en el CUADRO 7? Análisis de escenarios El modelo de TDABC ha alentado al equipo directivo a explorar varias medidas posibles. El equipo ve inmediatamente el alto coste en tiempo de trabajo y máquinas para los controladores de flujo. Sippican gasta más en la preparación para producir CUADRO 5 Coeficientes de costes de capacidad para los recursos Días empleados por mes Coste mensual (dólares) Horas pagadas por día Trabajadores de producción 20 3.900 7,5 Trabajadores indirectos 20 3.900 7,5 7,5 Ingenieros 20 9.750 Máquinas 20 5.400 Horas productivas por día Horas por mes Coste por hora (dólares) 6,0 120 32,50 6,5 130 30,00 6,0 120 81,25 12,0 140 22,50 LOS PRESUPUESTOS BASADOS EN ACTIVIDADES 11 CUADRO 6 Coste y uso de los recursos mensuales Trabajo directo Máquinas Preparación Recepción y control de producción Ingenieros Embalaje y envío Número de unidades Coste mensual unitario (dólares) Coste total (dólares) Número de horas disponibles Número de horas usadas Capacidad usada (porcentaje) 90 62 30 3.900 5.400 3.900 351.000 334.800 117.000 10.800 14.880 3.600 10.700 14.600 3.400 99 98 94 4 3.900 5.600 520 431 83 8 30 9.750 3.900 78.000 117.000 960 3.900 900 3.733 94 96 controladores de flujo (148.500 dólares) que en materiales y trabajo directo (140.000 dólares) para producir el producto. Una posible solución sería exigir una cantidad de pedido mínima para los controladores de flujo. Los directivos pueden preguntarse: “¿Qué pasaría si exigiéramos un pedido mínimo de 50 unidades? ¿Cómo afectaría esto a los costes?”. Con el modelo de TDABC, esta respuesta puede obtenerse muy fácilmente. El equipo del proyecto podría simular el impacto de producir la misma cantidad de controladores de flujo con la exigencia propuesta para el tamaño mínimo del pedido. Si cada pedido fuera exactamente de 50 unidades, entonces los 4.000 controladores de flujo vendidos exigirían 80 ciclos de producción (en comparación con los 225 que se necesitaron el mes anterior). No obstante, algunos pedidos podrían ser de más de 50 unidades. Por tanto, el equipo del proyecto asume unos ciclos de producción de 60 unidades para los controladores de flujo, un tamaño de partida medio de 67. Si se reduce el número de ciclos de producción de 225 a 60, se ahorran 165 preparaciones. El impacto de esta reducción puede calcularse de la siguiente manera: • Reducción del trabajo de preparación: 165 × 12 horas/preparación = 1.980 horas. • Ahorro en tiempo de máquina: 1.980 horas. • Recepción y control de la producción: 165 × 1,25 horas/preparación = 206,25 horas. La capacidad mensual de cada recurso, a partir del CUADRO 5, es la siguiente: • Trabajadores de preparación (producción): 120 horas. • Máquinas: 240 horas. • Trabajo indirecto: 130 horas. Si el tamaño medio de las partidas para los controladores de flujo sube hasta las 67 unidades –y no cambia nada más–, Sippican puede satisfacer sus necesidades de producción con 165 ciclos de producción menos y conseguir con ello los ahorros potenciales que muestra el CUADRO 8. Éste es un ejemplo muy sencillo de un análisis de escenarios. Los directivos realizan análisis de sensibilidad sobre el plan operativo actual para evaluar de una manera muy sencilla y precisa el impacto de las medidas propuestas sobre los recursos y los costes. En otro ejemplo de análisis de escenarios, el modelo de TDABC ha revelado, por primera vez, los altos costes asociados a las actividades de preparación. Imaginemos que los directivos de Sippican exploran los beneficios de poner en marcha una nueva iniciativa para que sus ingenieros de procesos se concentren en reducir los tiempos de preparación para todos los productos. En este escenario, la empresa aceptaría el volumen y la combinación de pedidos actuales y no cambiaría ningún precio ni los términos de los pedidos hasta que no hubiera intentado mejorar sus propios procesos internos. Los directivos se preguntarían: “¿Qué pasaría si los tiempos de reproducción pudieran reducirse un 40% para todos los procesos? ¿Cuál sería el impacto?”. El equipo del proyecto puede poner rápidamente a prueba un escenario en el que los tiempos de preparación se reducen a los siguientes: • Válvulas: 3,0 horas. • Bombas: 3,6 horas. • Controladores de flujo: 7,2 horas. 12 HARVARD DEUSTO FINANZAS & CONTABILIDAD Se asume que todos los demás parámetros de producción y ventas permanecen constantes. En este escenario, los tiempos de preparación totales son los que se muestran en el CUADRO 9. El ahorro de 1.360 horas en tiempo de preparación permitiría a Sippican mantener el mismo programa de ventas y producción que ya tenía, pero con 11 personas menos dedicadas a la preparación (1.360 horas dividido entre 120 horas por empleado de preparación) y 5 máquinas menos (1.360 horas dividido entre 240 horas por máquina) para un ahorro potencial en los costes de 78.900 dólares al mes. Así, Sippican puede ver los beneficios potenciales y la rápida amortización de poner en marcha una iniciativa centrada en la reducción del tiempo de prepa- ración. Puesto que el modelo de TDABC ya ha calculado la capacidad de recursos para cada categoría de recurso, cualquier reducción contemplada en la demanda de recursos puede traducirse inmediatamente en la cantidad de recursos que podrán ahorrarse. Estos dos ejemplos de análisis de escenarios muestran la manera en la que los directivos utilizan sus modelos de TDABC para explorar las implicaciones que tendrán en el suministro de recursos las decisiones sobre productos, clientes y procesos operativos. El modelo de ABC de las operaciones actuales, incluyendo las capacidades y las demandas de recursos, ofrece el punto de partida para el análisis. El análisis de escenarios permite a los directivos CUADRO 7 Coste y rentabilidad de los productos de Sippican Corporation según su modelo de TDABC Ingresos por ventas (dólares) Gastos de trabajo directos (dólares) Gastos en materiales (dólares) Margen de contribución (dólares) Tiempo de funcionamiento de las máquinas (dólares) Trabajo de preparación (dólares) Preparación de las máquinas (dólares) Recepción y control de la producción (dólares) Ingeniería (dólares) Embalaje y envío (dólares) Gastos generales de fabricación (dólares) Costes totales (dólares) Margen bruto (dólares) Margen bruto (porcentaje) Gastos de ventas y administrativos (dólares) Beneficio operativo (dólares) Rendimiento de las ventas (porcentaje) Controladores Capacidad de flujo no usada Válvulas Bombas Total Real 592.500 875.000 380.000 1.847.500 92.625 203.125 52.000 347.750 120.000 250.000 88.000 458.000 379.875 421.875 240.000 1.041.750 84.375 140.625 27.000 252.000 6.300 258.300 3.250 19.500 87.750 110.500 6.500 117.000 2.250 13.500 60.750 76.500 750 3.750 8.438 12.938 2.663 15.600 4.875 31.000 19.500 52.500 48.750 21.000 73.125 104.500 4.875 4.700 78.000 109.200 126.500 249.375 253.688 629.563 25.038 654.600 339.125 253.375 42 702.500 172.500 20 393.688 (13.688) –6 1.435.313 412.188 22 1.847.500 3.250 — 351.000 458.000 (3.250) 1.038.500 — 76.500 28.288 1.463.600 (28.288) 383.900 21 350.000 33.900 1,8 14 HARVARD DEUSTO FINANZAS & CONTABILIDAD CUADRO 8 Ahorros potenciales 16 empleados de preparación menos, a 3.900 dólares al mes 62.400 dólares 8 máquinas menos, a 5.400 dólares al mes 43.200 dólares 1 persona menos de recepción y control de la producción, a 3.900 dólares al mes Ahorros mensuales totales realizar estudios muy sencillos y económicos que traducen los cambios contemplados en la combinación de productos, procesos, parámetros de los pedidos y servicio al cliente para ver las implicaciones en los cambios en el suministro y gasto de recursos. Las modificaciones previstas en el gasto dejan patentes los beneficios basados en hechos que se producirán a partir de los cambios propuestos en los productos, clientes y procesos. Elaboración de presupuestos basados en actividades El análisis de escenarios evalúa el impacto de los cambios incrementales sobre las operaciones y las ventas, y estudia estos efectos cuando varía un parámetro o varios al mismo tiempo. El análisis más amplio se produce cuando la empresa planifica de manera exhaustiva unos grandes cambios en la combinación de productos, procesos y relaciones con los clientes. Esta planificación exhaustiva tiene lugar como mínimo una vez al año, cuando la empresa realiza la planificación estratégica y traslada la estrategia actualizada a planes detallados de ventas y operativos para el año siguiente. Algunas empresas realizan actualmente pronósticos y planificaciones con mayor frecuencia, a medida que van pasando de la planificación anual a las previsiones trimestrales y elaboran proyectos para los futuros cinco o seis períodos. Tanto si la planificación se realiza anualmente como si se realiza trimestralmente, el hecho de integrar en este proceso el modelo de TDABC permite trasladar el plan de ventas y producción previsto a recursos específicos que deben estar disponibles para alcanzar los objetivos definidos. Al fin y al cabo, si una empresa prevé un aumento del 10% en las ventas, debe saber si tal aumento puede gestionarse con los recursos de producción y apoyo existentes, o bien si aparecerán obstáculos en los recursos que ya se utilizan en toda o prácticamente toda su capacidad. Alternativamente, si la empresa prevé un 3.900 dólares 109.500 dólares aumento del 8% de mejora de la productividad, el equipo de dirección debe saber qué recursos de los que se suministran actualmente dejarán de ser necesarios si la mejora prevista en la productividad debe reflejarse en unos ahorros económicos reales. En caso contrario, las mejoras en la productividad no harán más que generar capacidad no utilizada durante los períodos futuros. El modelo de TDABC es una potente herramienta analítica para trasladar los planes de conjunto a requisitos de recursos detallados. Unos pocos recursos de la organización se ajustan automáticamente a los cambios a corto plazo en los niveles operativos y de ventas. Quizá sólo la energía para hacer funcionar las máquinas, así como los materiales directos utilizados en la producción, son realmente costes variables a corto plazo que fluctúan con los cambios en los niveles operativos y los productos producidos. Los recursos que son más variables o flexibles en períodos cortos son normalmente aquéllos que la organización compra a proveedores externos. Éstos incluyen a los vendedores de materiales, a las empresas eléctricas que venden energía, a las agencias de trabajo temporal a las que contrata trabajadores temporales a tiempo parcial y a los proveedores de trabajo a destajo a los que compra horas de trabajo según sean necesarias o a quienes paga por el trabajo producido. Gran parte de la base de costes de una empresa consiste en la infraestructura organizativa, que incluye lo siguiente: 1. Personal (empleados que realizan directamente el trabajo y personal de apoyo, ingenieros, vendedores y directivos) con el que la empresa tiene un compromiso contractual a largo plazo, ya sea explícito o implícito. 2. Equipos e instalaciones. 3. Sistemas de información que satisfacen las necesidades informáticas y de telecomunicaciones. LOS PRESUPUESTOS BASADOS EN ACTIVIDADES 15 CUADRO 9 Tiempos de preparación totales Válvulas Bombas Controladores de flujo Preparación total Las decisiones de adquirir nuevos recursos o de continuar manteniendo el nivel actual de los recursos comprometidos se toman normalmente durante el proceso de elaboración de presupuestos. Una vez que se ha conseguido la autorización necesaria para adquirir y mantener los recursos organizativos, los gastos de estos recursos son fijos y no están relacionados con las decisiones locales a corto plazo sobre los productos fabricados y la expansión o la reducción de la base de clientes. El momento para convertir en variable el gasto destinado a estos recursos es durante la elaboración de los presupuestos. Un modelo de TDABC da a los directivos la información que necesitan durante el proceso de elaboración de presupuestos para adquirir, suministrar y mantener sólo aquellos recursos necesarios para realizar las actividades previstas durante los próximos períodos. Antes (horas) Después (horas) 100 600 2.700 3.400 60 360 1.620 2.040 La elaboración de presupuestos basados en actividades no es más que un modelo de TDABC ejecutado a la inversa. Un modelo de TDABC atribuye los costes de los recursos, por medio de ecuaciones temporales y coeficientes de costes de capacidad, a los pedidos, productos y clientes en función de la capacidad que éstos utilizan. Por el contrario, la elaboración de presupuestos basados en actividades empieza previendo el volumen y la combinación de productos, pedidos, servicios y clientes; a continuación calcula la cantidad de capacidad que debe suministrarse para satisfacer la demanda prevista y, finalmente, calcula el coste, es decir, el presupuesto autorizado para suministrar las capacidades de recursos necesarias. El proceso es iterativo. Utilizando el primer ciclo del modelo como base, la empresa varía los supuestos, poniendo continuamente a prueba los diferentes es- CUADRO 10 Ventas previstas y plan de producción Válvulas Bombas de flujo Controladores Total Precio (dólares) 75 80 110 Precio previo (dólares) 78 70 90 12.000 12.000 2.500 26.500 7.500 12.500 4.000 24.000 Número de ciclos de producción 40 40 60 140 Número de envíos 40 70 100 210 4.800 6.000 1.000 11.800 4,0 4,8 9,6 160 192 576 928 6.160 6.192 1.326 13.678 60 240 400 700 Ventas (unidades) Ventas previas (unidades) Total de horas de trabajo directo Horas de trabajo de preparación/ciclo Total de horas de preparación Horas de máquina (ciclo y preparación) Horas de ingeniería 16 HARVARD DEUSTO FINANZAS & CONTABILIDAD cenarios, hasta llegar al escenario de rentabilidad deseado. Paso 3: tomar decisiones de gestión para mejorar procesos, bajar precios y combinar productos y clientes Sippican Corporation, después de revisar los cálculos del modelo de TDABC sobre la rentabilidad de productos y líneas, toma las siguientes decisiones para mejorar la rentabilidad. Decide volver a concentrarse en sus líneas de productos básicos de válvulas y bombas. Quiere aumentar su cuota de mercado en el sector de las válvulas, que ahora se ven como la línea de productos más rentable de la empresa, ofreciendo descuentos para grandes pedidos, una medida que el modelo de TDABC ha descubierto que es altamente rentable. En un intento por estabilizar y quizá invertir las presiones sobre los precios de las bombas, Sippican dejará de aplicar descuentos a los pedidos pequeños de bombas y ofrecerá un precio competitivo en esta línea de productos sólo en los grandes pedidos de producción. E l análisis de escenarios evalúa el impacto de los cambios incrementales sobre las operaciones y las ventas, y estudia estos efectos cuando varía un parámetro o varios al mismo tiempo También continuará subiendo de forma importante los precios de sus controladores de flujo, especialmente en los pedidos pequeños, y establecerá una cantidad de pedido mínima de 50 unidades. Para mejorar la productividad, Sippican pedirá a sus ingenieros que pongan en marcha un estudio Seis Sigma del proceso de preparación, cuyo objetivo será reducir espectacularmente los tiempos de preparación para que las partidas de producción pequeñas dejen de resultar tan costosas en el futuro. Sippican reconoce que su nueva política puede conllevar un descenso de las ventas de bombas y controladores de flujo, pero, ahora que ha visto todos los costes y pérdidas asociados a las partidas de producción pequeñas, está dispuesta a aceptar este compromiso. Paso 4: previsión de las capacidades del siguiente período A partir de las previsiones para el siguiente período, Peggy Knight desarrolla el plan de ventas y producción específico que aparece en el CUADRO 10. Los cálculos de producción prevista, así como los de volúmenes y combinación de las mezclas, deben ser más detallados para un modelo de ABB que para un plan tradicional de producción de conjunto. Los cálculos deben incluir la cantidad de productos y servicios que se venderán, así como los clientes individuales (o tipos de clientes) que se espera que comprarán los productos y servicios. Los cálculos también incluyen detalles sobre los procesos de producción y ventas. Por ejemplo, el presupuesto debe incluir el número de ciclos de producción para cada producto, la frecuencia de los pedidos y recepciones de material, el número de pedidos y el método de envío. La tecnología ha facilitado la realización de previsiones de este tipo. Las empresas pueden utilizar sus sistemas de ERP para extraer información de los archivos de pedidos y de producción, así como de los archivos de clientes y de inventario, para generar patrones típicos de producción o de pedidos de clientes. Las ventas y el plan de producción de Sippican muestran la manera en la que la concentración en los grandes pedidos conlleva muchos menos ciclos de producción y envíos. Knight prevé que la iniciativa Seis Sigma para la reducción del tiempo de preparación supondrá una mejora del 20% en las tres líneas de productos para el siguiente período. El nuevo plan de producción exige más trabajo directo y más horas de máquina, ya que el mayor volumen de válvulas compensará con creces la reducción prevista en las ventas de bombas y controladores de LOS PRESUPUESTOS BASADOS EN ACTIVIDADES flujo provocada por la eliminación de los descuentos y los pedidos pequeños. El plan de producción detallado que aparece en el CUADRO 10 es el paso clave para la elaboración de presupuestos basados en el tiempo invertido por actividad. Una vez que se ha creado y aprobado un plan de producción creíble, los demás pasos para elaborar un presupuesto basado en actividades son muy fáciles de seguir. Paso 5: calcular la demanda de capacidades de recursos del siguiente período A partir de las previsiones detalladas de volumen y combinación de productos, servicios y clientes del plan de producción, Knight puede prever la demanda de capacidad de recursos en cada departamento y proceso de producción. Puede utilizar las ecuaciones temporales modificadas para reflejar las mejoras y los cambios en los procesos, como la reducción en los tiempos de preparación. La previsión de demandas de recursos es idéntica a la utilizada al calcular los presupuestos convencionales para la compra de materiales, la utilización de máquinas y el suministro de trabajo directo. La elaboración de presupuestos tanto convencionales como basados en actividades parte de las características de la producción prevista para el siguiente período. La elaboración de presupuestos basados en actividades amplía el sistema convencional previendo las demandas de todos los procesos indirectos y de apoyo: pedidos, recepción y manipulación de materiales; procesamiento de pedidos de los clientes; gestión de las incidencias con los clientes y de sus solicitudes de asistencia técnica; programación de la producción; y preparación de los ciclos de producción. El CUADRO 11 muestra la demanda de capacidad de recursos en los diferentes departamentos de Sippican para cumplir el plan de producción del CUADRO 10. El cálculo más importante, muy sencillo de realizar dados todos los datos que se han recogido y que están disponibles, aparece en la tercera columna, “Demanda calculada de recursos (horas)”. Para ilustrarlo, la demanda de horas de preparación procede directamente del plan de producción del CUADRO 10 y ya incorpora los beneficios del menor número de ciclos de producción y del 20% de reducción prevista en los tiempos de preparación por ciclo. La demanda de capacidad de recepción y control de la producción se calcula multiplicando el número de ciclos de producción (140) por el tiempo ne- L 17 os recursos que son más variables o flexibles en períodos cortos son normalmente aquéllos que la organización compra a proveedores externos cesario para cada uno de ellos (75 minutos, o 1,25 horas, por ciclo). La demanda de embalaje y envío se calcula con una sencilla ecuación temporal: Tiempo de embalaje y envío = (50 minutos × × número de envíos) + (8 minutos × número de artículos enviados) = (50 × 210) + (8 × 26.500) = = 222.500 minutos = 3.708 horas Los datos de las horas de ingeniería se obtienen a través de discusiones con el jefe del departamento de ingeniería sobre la cantidad de esfuerzo necesario en la iniciativa Seis Sigma para la reducción del tiempo de preparación y para prestar apoyo a las tres líneas de productos según el volumen y las características de las ventas previstas. El equipo de elaboración de presupuestos basados en actividades calcula el suministro de recursos necesarios dividiendo las demandas de recursos entre la capacidad de cada unidad de recursos. La capacidad por unidad de recursos ya se ha calculado en el modelo original de TDABC. Por ejemplo, en Sippican Corporation, cada trabajador de producción (ya esté dedicado bien al trabajo directo o bien a la preparación) y cada ingeniero suministran 120 horas de trabajo al mes, y cada máquina puede su- 18 HARVARD DEUSTO FINANZAS & CONTABILIDAD ministrar 240 horas de tiempo disponible al mes. La columna 4 del CUADRO 11 (“Suministro calculado de recursos”) muestra la cantidad exacta de recursos necesarios para cumplir el plan de producción y ventas del siguiente período. Reconociendo que la mayoría de los recursos no están disponibles en cantidades fraccionales, el equipo de elaboración de presupuestos basados en actividades (o el programa informático utilizado para este paso del proceso) redondea la cantidad real calculada hasta el siguiente número entero (columna 5). El suministro de recursos presupuestado también puede incluir algunas unidades de recursos adicionales para poder satisfacer los picos o las puntas de demanda, o bien para disponer de una cierta reserva en caso de que las ventas y la producción reales superen los niveles previstos. Ésta es una decisión que depende de los directivos, que éstos deben tomar durante el proceso de elaboración de presupuestos basados en actividades. Los cálculos numéricos revelan el suministro mínimo de recursos necesarios, en los niveles de productividad previstos, para cumplir el plan de producción. Los directivos pueden redondear esta cifra hacia arriba para disponer de una reserva de recursos o hacia abajo para adoptar una actitud conservadora a la hora de firmar contratos para el suministro de recursos, con la idea de utilizar las horas extraordinarias o las reducciones previstas en el tiempo de inactividad (para formación, educación y mantenimiento) con el fin de satisfacer las mayores demandas de trabajo productivo. Las empresas pueden descubrir que su suministro de recursos actual es muy superior al previsto para las operaciones futuras. En este caso, las empresas disponen de la oportunidad de convertir los costes de estos recursos en “variables”, reorganizando, eliminando o, en el caso de plantas, propiedades y equipos, vendiendo los recursos que ya no se necesitan. También es posible que las empresas vean que no pueden satisfacer todas las demandas de recursos de su plan de producción. En ese caso, disponen de tres opciones: • Adquirir los recursos necesarios para cumplir el plan de producción. • Revisar el plan de producción para rebajarlo de manera que pueda cumplirse con los recursos existentes. • Intentar aumentar la productividad de sus recursos existentes para que la mayor demanda de tra- CUADRO 11 Demandas de recursos calculadas por el plan de ventas y producción Recurso Horas productivas mensuales por división Trabajo (directo) Trabajo (preparación) Máquinas Trabajo (recepción y control de la producción) Trabajo (embalaje y envío) Ingenieros Demanda calculada de recursos (horas) Suministro calculado de recursos Suministro de recursos presupuestado Suministro de recursos previo 120 120 240 11.800 928 13.678 98,33 7,73 56,99 100 8 57 90 30 62 130 130 120 175 3.708 700 1,35 28,53 5,83 2 29 6 4 30 8 19 LOS PRESUPUESTOS BASADOS EN ACTIVIDADES bajo pueda satisfacerse a través de mejoras en la eficiencia. Sea cual sea la opción elegida, la decisión no es nada trivial. La elaboración de presupuestos basados en actividades no toma estas decisiones de una manera automática; sólo indica a los directivos cuáles son las consecuencias de sus nuevas previsiones de producción y ventas. Determina dónde habrá un excedente o una escasez de capacidad, departamento a departamento y proceso a proceso, si no se realiza ningún ajuste en el suministro de recursos actual. No obstante, son los directivos de las empresas los que deben tomar las difíciles decisiones sobre los cambios necesarios en las previ- siones de producción y ventas, así como sobre la manera de realizar la reducción o la adquisición de los recursos necesarios para cumplir los planes revisados. Paso 6: autorizar el gasto para suministrar la capacidad de recursos prevista Una vez que el equipo directivo ha tomado la decisión crítica sobre la cantidad de recursos que se suministrarán durante el siguiente período, el paso final es muy sencillo. Knight calcula el gasto en recursos, multiplicando la cantidad de recursos autorizados por el coste unitario de cada uno. La columna de la derecha, “Presupuestado”, del CUADRO 12 CUADRO 12 Sippican Corporation: ventas previstas y análisis de los beneficios de los productos Ventas (unidades) Ingresos por ventas (dólares) Gastos de trabajo directo (dólares) Gastos de material (dólares) Margen de contribución (dólares) Tiempo de funcionamiento de las máquinas (dólares) Trabajo de preparación (dólares) Preparación de las máquinas (dólares) Recepción y control de la producción (dólares) Ingeniería (dólares) Embalaje y envío (dólares) Gastos generales de fabricación (dólares) Costes totales (dólares) Margen bruto (dólares) Margen bruto (porcentaje) Gastos de ventas y administrativos (dólares) Beneficio operativo (dólares) Rendimiento de las ventas (porcentaje) Controladores de flujo Bombas 12.000 12.000 2.500 29.500 900.000 960.000 275.000 2.135.000 156.000 195.000 32.500 383.500 192.000 240.000 55.000 487.000 552.000 525.000 187.500 1.264.500 135.000 135.000 16.875 286.875 45 307.800 5.200 6.240 18.720 30.160 1.040 31.200 3.600 4.320 12.960 20.880 1.200 1.200 1.800 4.200 3.600 7.800 4.875 49.000 19.500 49.750 56.875 111.250 1.625 1.850 58.500 113.100 198.875 216.010 95.355 510.240 8.160 518.400 546.875 353.125 39 651.010 308.990 32 182.855 92.145 34 1.380.740 754.260 35 32.500 12.500 Total Capacidad Presuno usada puestado Válvulas 2.135.000 6.500 — 390.000 487.000 (6.500) 1.258.000 14.660 1.395.400 (14.660) 739.600 35 350.000 380.600 18 20 HARVARD DEUSTO FINANZAS & CONTABILIDAD es la cantidad autorizada (presupuestada) de cada recurso, multiplicada por su coste unitario (columna “Coste mensual unitario” del CUADRO 6). Las columnas restantes del CUADRO 12 reflejan los costes de los productos asociados al plan de ventas y producción del CUADRO 10. Los costes atribuidos a cada producto se basan en los recursos que deben costearse para cumplir el plan de producción previsto para cada producto. La diferencia entre los costes atribuidos a los productos, resumidos en la columna “Total”, que representan la suma de los costes atribuidos a las tres líneas de productos, y los costes presupuestados (la columna “Presupuestado”) equivale al coste de la capacidad no usada que se ha planificado o autorizado para el período. El coste de la capacidad no usada planificada no se asocia a ninguna línea de productos (o cliente) en concreto. Este coste surge de la irregularidad con la que se adquieren la mayoría de los recursos, o bien de las decisiones conscientes de los directivos de suministrar una cierta reserva de capacidad para el período. También es posible que los directivos no puedan o no quieran reducir, a corto plazo, la capacidad de recursos disponibles para suministrar sólo los necesarios para la producción del siguiente período. La columna “Capacidad no usada” muestra las consecuencias económicas asociadas a las decisiones de suministrar una capacidad superior a la prevista para el plan de producción. Los cálculos de los CUADROS 11 Y 12 ilustran el planteamiento analítico a partir del cual surge el gasto presupuestado (autorizado) en recursos, desde el interior del modelo. El proceso analítico de elaboración de presupuestos pone de relieve el gasto que debe realizarse para cumplir las previsiones de ventas y producción de la empresa para el siguiente período. En Sippican, es muy probable que la empresa esté encantada con la previsión del presupuesto, ya que éste revela la oportunidad de mejorar el margen bruto hasta el 35% y los márgenes operativos hasta el 18%, unas mejoras espectaculares en relación con el rendimiento de los últimos meses. No obstante, si el gasto y los beneficios previstos no resultan aceptables para el equipo directivo, entonces el equipo de elaboración de presupuestos basados en actividades debe volver al principio; desarrollar escenarios alternativos para los precios, para las características de los productos y los clientes, y para mejoras en la productividad; introducir los nuevos escenarios en el modelo de demanda de recursos del sistema de TDABC; y volver a calcular el gasto en recursos, los márgenes y la rentabilidad. El proceso debe ser iterativo e in- cluso exploratorio. La existencia de un modelo analítico preciso de las operaciones de la empresa que actúa como base para el proceso de elaboración de presupuestos permite a los directivos explorar diferentes escenarios para el futuro y, a partir de ello, decidir las capacidades de recursos que ofrecerán las mejores oportunidades para mejorar los beneficios del siguiente período. Elaboración de presupuestos para recursos discrecionales La elaboración de presupuestos basados en actividades, tal como se ilustra en el ejemplo de Sippican Corporation, resulta muy útil para los recursos que realizan actividades repetitivas, especialmente para los procesos que se ponen en marcha a partir de las demandas de los pedidos, productos, servicios y clientes. Los directivos también deben presupuestar el gasto discrecional para el año siguiente. Este gasto incluye la publicidad, el márketing y la promoción del producto, la investigación y el desarrollo, la formación de los empleados y el apoyo general a los clientes. Para la mayoría de las empresas, los resultados del gasto en publicidad, I+D y promociones de mercado no son tan predecibles como la capacidad adquirida cuando gastan en personal operativo y de apoyo, equipos, tecnología y espacio. El importe destinado a activos intangibles raramente puede derivarse directamente de las previsiones de ventas y producción. Las autorizaciones para gastos en la mejora de la imagen de la marca, de la empresa o de un producto, en I+D y en la mejora de las capacidades de los empleados deben concederse juiciosamente, aprovechando la experiencia y los conocimientos disponibles en el equipo de directivos. «Los presupuestos basados en actividades». © Ediciones Deusto. Referencia n.° 3265. Si desea más información relacionada con este tema, introduzca el código 20081 en www.e-deusto.com/buscadorempresarial