2.2.1.- Contenido de humedad de equilibrio 16

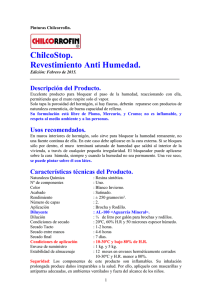

Anuncio