Estructura global del sistema de producción Toyota

Anuncio

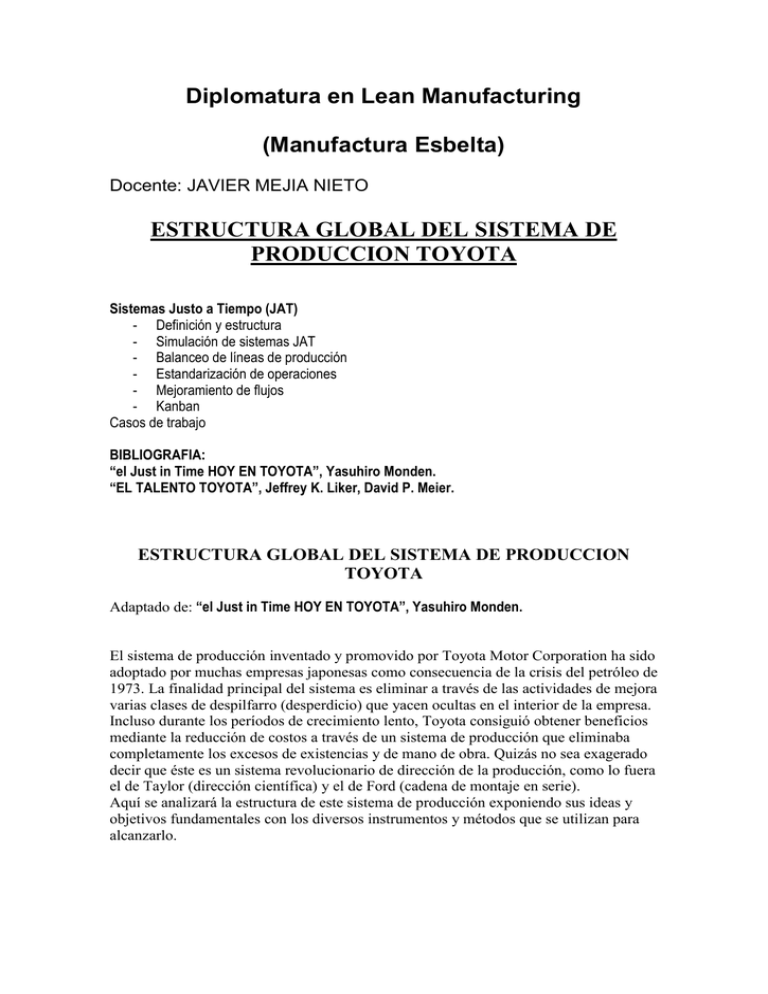

Diplomatura en Lean Manufacturing (Manufactura Esbelta) Docente: JAVIER MEJIA NIETO ESTRUCTURA GLOBAL DEL SISTEMA DE PRODUCCION TOYOTA Sistemas Justo a Tiempo (JAT) - Definición y estructura - Simulación de sistemas JAT - Balanceo de líneas de producción - Estandarización de operaciones - Mejoramiento de flujos - Kanban Casos de trabajo BIBLIOGRAFIA: “el Just in Time HOY EN TOYOTA”, Yasuhiro Monden. “EL TALENTO TOYOTA”, Jeffrey K. Liker, David P. Meier. ESTRUCTURA GLOBAL DEL SISTEMA DE PRODUCCION TOYOTA Adaptado de: “el Just in Time HOY EN TOYOTA”, Yasuhiro Monden. El sistema de producción inventado y promovido por Toyota Motor Corporation ha sido adoptado por muchas empresas japonesas como consecuencia de la crisis del petróleo de 1973. La finalidad principal del sistema es eliminar a través de las actividades de mejora varias clases de despilfarro (desperdicio) que yacen ocultas en el interior de la empresa. Incluso durante los períodos de crecimiento lento, Toyota consiguió obtener beneficios mediante la reducción de costos a través de un sistema de producción que eliminaba completamente los excesos de existencias y de mano de obra. Quizás no sea exagerado decir que éste es un sistema revolucionario de dirección de la producción, como lo fuera el de Taylor (dirección científica) y el de Ford (cadena de montaje en serie). Aquí se analizará la estructura de este sistema de producción exponiendo sus ideas y objetivos fundamentales con los diversos instrumentos y métodos que se utilizan para alcanzarlo. FINALIDAD PRIMARIA Obtención de beneficios a través de la reducción de costos. El sistema de producción de Toyota es un método viable de fabricación de productos porque es un instrumento eficaz para alcanzar el fin último: el beneficio. Para lograr este fin último el sistema de producción de Toyota acomete como fin primero la reducción de costos y el aumento de la productividad. Una y otra cosa se logran eliminando los diversos despilfarros, tales como el exceso de existencias y de mano de obra. En este contexto el concepto de costo es muy amplio. Esencialmente es el desembolso (pasado, presente o futuro) de efectivo, realizado para conseguir un beneficio y que ha de ser deducido de las ventas. Por consiguiente, los costos en el sistema de producción de Toyota, no sólo comprenden los costos de fabricación sino también los de venta, los administrativos e incluso los de capital. ELIMINACION DEL EXCESO DE PRODUCCIÓN El objetivo principal del sistema de producción de Toyota consiste en reducir los costos eliminando por completo el despilfarro. En las operaciones de producción que se realizan en el proceso de fabricación pueden encontrarse cuatro clases de despilfarro: 1. 2. 3. 4. empleo excesivo de recursos para la producción. exceso de producción. exceso de existencias. inversión innecesaria de capital. En primer lugar, el despilfarro en los lugares de fabricación consiste fundamentalmente en la existencia de un exceso de recursos de producción –mano de obra, instalaciones y existencias-. Cuando estos elementos existen en cantidades mayores que las necesarias, ya se trate de personas, equipo, materiales o productos, sólo incrementan los costos y no añaden ningún valor. Por ejemplo, tener un exceso de mano de obra origina costos superfluos de personal, tener excesivas instalaciones origina costos excesivos de depreciación, y tener un exceso de existencias origina unos intereses excesivos. Además, el exceso de recursos de producción crea el despilfarro secundario: el exceso de producción que en Toyota fue considerado como el peor tipo de despilfarro. Exceso de producción es continuar trabajando cuando deben detenerse las operaciones esenciales. El exceso de producción origina el tercer tipo de despilfarro que se encuentra en las fábricas: el exceso de existencias. El sobrante de existencias crea la necesidad de más mano de obra, equipo y espacio en la zona de fabricación para transportar y almacenar las existencias. Estos puestos de trabajo adicionales crearán además un exceso de producción invisible. Dada la existencia de recursos excesivos, de un exceso de producción y de unas existencias exageradas a lo largo del tiempo, se desarrollará la demanda del cuarto tipo de despilfarro. Este cuarto tipo, la inversión innecesaria de capital, comprende: 1. la construcción de un almacén para almacenar las existencias adicionales; 2. la contratación de trabajadores adicionales para transportar las existencias hasta el nuevo almacén; 3. la compra de una carretilla elevadora para cada acarreador; 4. la contratación de un empleado para el control de existencias en el nuevo almacén; 5. la contratación de un operario para reparar las existencias dañadas; 6. el establecimiento de procesos para gestionar las condiciones y cantidades de los diferentes tipos de existencias; 7. la contratación de una persona que se haga cargo del control informatizado de las existencias. Las cuatro fuentes de despilfarro elevan también los costos administrativos, los de los materiales utilizados, los de la mano de obra directa o indirecta y los gastos generales tales como la amortización, etc. Dado que el exceso de mano de obra es el primer despilfarro que se produce en el ciclo y parece dar paso a los despilfarros posteriores, es muy importante reducir o eliminar primero ese despilfarro. (ver figura 1). DISMINUCION DEL COSTO DEL PRODUCTO Reducción de los costos de personal Reducción del personal reasignando operaciones Aprovechamiento del tiempo de espera Reducción de los costos de fabricación Eliminación del tercer y cuarto despilfarro Eliminación del despilfarro por exceso de producción Producción con arreglo al ritmo de las ventas (tema principal del sistema Toyota) AUMENTO DEL COSTO DEL PRODUCTO Aumento de la amortización de las instalaciones y de los costos indirectos de personal El cuarto despilfarro: Almacén innecesario Acarreadores innecesarios Medios de transporte innecesarios Controladores de la calidad de las existencias innecesarios Aplicaciones informáticas innecesarias Tercer despilfarro: exceso de existencias Aumento de los intereses (costo de oportunidad) Segundo despilfarro(el peor): exceso de producción (trabajo excesivo Ruta deseable Ruta no deseable PRIMER DESPILFARRO (exceso de recursos de producción) Exceso de personal Exceso de instalaciones Exceso de existencias Costos superfluos de personal Costos superfluos de amortización Intereses superfluos FIGURA 1. Proceso de eliminación del despilfarro para la reducción del costo Al quedar claro que un exceso de personal crea tiempo ocioso (tiempo de espera), las operaciones de los trabajadores pueden reasignarse para disminuir el número de ellos. Esto tiene como consecuencia una reducción de los costos de mano de obra. Además, pueden reducirse los costos adicionales originados por los despilfarros segundo, tercero y cuarto antes mencionados. Como se ha visto anteriormente, la principal tarea del sistema de producción de Toyota es controlar el exceso de producción, haciendo que en todos los procesos se fabriquen los productos al mismo ritmo al que se venden. Esta aptitud para eliminar el exceso de producción es la esencia del sistema de producción de Toyota. CONTROLAR LA CANTIDAD, ASEGURAR LA CALIDAD, RESPETAR LA DIMENSIÓN HUMANA Aunque la reducción del costo es el objetivo más importante del sistema, primero hay que alcanzar otros tres subobjetivos. Son los siguientes: 1. Controlar la cantidad, lo que permite al sistema adaptarse a las fluctuaciones diarias y mensuales de la demanda en cantidad y variedad. 2. Asegurar la calidad, lo que garantiza que todo proceso suministrará solamente unidades buenas a los procesos posteriores. 3. Respetar la dimensión humana, que debe cultivarse mientras en el sistema se utilicen recursos humanos para alcanzar los objetivos del costo. Hay que hacer aquí hincapié en que estos tres objetivos no pueden existir ni alcanzarse independientemente sin que se influyan entre sí o sin que influyan en el objetivo principal de reducción del costo. Es una característica especial del sistema de producción de Toyota que el objetivo fundamental no puede lograrse sin alcanzar los subobjetivos y viceversa. Todos los objetivos son producto del mismo sistema. Con la productividad como fin esencial y concepto orientador, el sistema de producción de Toyota es un esfuerzo para conseguir cada uno de los objetivos para los cuales ha sido concebido. En la figura 2 se describen los outputs (resultados) –costos, cantidad, calidad y respeto de la dimensión humana- así como los inputs (insumos) del sistema de producción de Toyota. AUMENTO DE BENEFICIOS EN UNA ECONOMÍA DE CRECIMIENTO LENTO AUMENTO DE LOS INGRESOS CONTROL DE CALIDAD EN TODA LA EMPRESA RESPETO DE LA DIMENSION HUMANA REDUCCION DEL COSTO POR ELIMINACION DEL DESPILFARRO REDUCCION DE LAS EXISTENCIAS REDUCCION DE MANO DE OBRA CONTROL DE LA CANTIDAD DE PRODUCCION ADAPTABLE A LOS CAMBIOS DE LA DEMANDA AUMENTO DE LA MORAL DEL TRABAJADOR PRODUCCION JUSTO A TIEMPO FLEXIBILIDAD DEL PERSONAL (SHOJINKA) SISTEMA KANBAN CAMBIOS EN LA SECUENCIA REGULAR DE LAS OPERACIONES ESTANDAR ASEGURAMIENTO DE LA CALIDAD NIVELACION DE LA PRODUCCION AUTONOMIZACION JIDOKA REDUCCION DEL PLAZO DE FABRICACION DIRECCION FUNCIONAL PRODUCCION DE PEQUEÑOS LOTES REDUCCION DEL TIEMPO DE PREPARACION DISPOSICION EN PLANTA DE LAS MAQUINAS PRODUCCION PIEZA POR PIEZA EN UNA LINEA EQUILIBRADA TRABAJADOR POLIVALENTE OPERACIONES ESTANDAR ACTIVIDADES DE MEJORA POR GRUPOS PEQUEÑOS FIGURA 2. COMO MEJORAN CON EL SISTEMA DE PRODUCCION TOYOTA LOS COSTOS, LA CANTIDAD, LA CALIDAD Y LA DIMENSION HUMANA 1. REVOLUCION DE LA CONCIENCIA 2. 5 S´ MEJORAMIENTO DEL PUESTO DE TRABAJO C O N T R O L V I S U A L Señales De Producción Y Transporte KANBAN Aseguramiento de la calidadAUTONOMIZACIÓN Mantenimiento Y Seguridad TPM 3. FLUJO POLIVALENCIA 4. NIVELACIÓN Y BALANCEO ALISTAMIENTOS SMED 5. Estandarización (Normalización) de operaciones Justo a Tiempo Empoderamiento en los procesos JIDOKA P R O D U C T I V I D A D H U M A N A FIGURA 3. ESTRUCTURA GLOBAL DEL SISTEMA JUSTO A TIEMPO. Adaptado de : ―JIT-Factory Revolution: A pictorial guide to factory design of the future, de Hiroyuki Hirano. EL METODO JUST IN TIME Y LA AUTONOMIZACION Un flujo de producción continuo y adaptado a los cambios de la demanda en cantidad y variedad se crea mediante dos herramientas clave: el método ―just in time‖ y la ―autonomización‖. Estos dos conceptos son los pilares del sistema de producción Toyota. El método “just in time” (JIT) consiste fundamentalmente en producir los elementos necesarios en las cantidades necesarias y en el momento necesario. La ―autonomización” (en japonés ―ninben-no-aru-jidoka‖, que a menudo se abrevia en ―jidoka‖) puede interpretarse aproximadamente como ―control autónomo de los defectos‖. Apoya al JIT al no permitir nunca que unidades defectuosas de un proceso pasen al proceso posterior y lo perturben. LA FLEXIBILIDAD DEL PERSONAL Y LA INGENIOSIDAD Dos conceptos que también son esenciales para el sistema de producción de Toyota son la flexibilidad del personal (“shojinka” en japonés) –que significa variar el número de trabajadores con arreglo a los cambios de la demanda- y el pensamiento creativo o las ideas innovadoras (“soikofu”), que significa utilizar provechosamente las ideas de los trabajadores . Para hacer realidad estos cuatro conceptos, Toyota ha establecido los siguientes sistemas y métodos: El sistema kanban, para mantener la producción JIT. El método de nivelación de la producción, para adaptarse a los cambios de la demanda. El acortamiento del tiempo de preparación, para reducir el plazo de la fabricación. La estandarización de las operaciones, para lograr el equilibrio de la cadena de producción. La disposición en planta de las máquinas y la polivalencia de los trabajadores, para lograr la flexibilidad del personal. Las actividades de mejora por pequeños grupos y el sistema de sugerencias, para reducir la plantilla de personal y elevar su moral. El sistema de control visual, para lograr la ―autonomización‖. El sistema de dirección funcional, para promover el control de la calidad y la gestión de los costos en toda la empresa. La Junta Funcional tiene la responsabilidad de establecer conexiones entre los distintos departamentos de Toyota y de asegurar su cooperación para la puesta en práctica de programas de control de calidad y costos. Las juntas funcionales son unidades de toma de decisiones, constituidas formalmente, cuyas facultades sobrepasan los límites departamentales y que controlan amplias funciones de la empresa. Normalmente se componen de los directores de departamento de todas las partes de la empresa, que se ocupan de problemas generales como la gestión de costos, la dirección de la producción o el aseguramiento de la calidad. Los que participan en la junta comunican a cada departamento luego su decisión y los planes de ponerla en práctica. LA PRODUCCION “JUST IN TIME” El método JIT, aplicado al montaje de automóviles, significa que los subconjuntos necesarios producidos en los procesos anteriores han de llegar a la cadena de montaje en el momento en que se necesitan y en las cantidades necesarias. Si el JIT se lleva a cabo en toda la empresa, se eliminarán completamente las existencias innecesarias en la fábrica, lo que hará innecesarios los almacenes. Los costos que entraña la posesión de existencias disminuirán y la rotación del capital aumentará. Sin embargo, es muy difícil llevar a cabo el JIT en todos los procesos para un producto como un automóvil si se utiliza simultáneamente el enfoque de la planificación central (push system o sistema de empuje) que determina programas de producción y los difunde entre todos los procesos. Por consiguiente, en el sistema de Toyota es necesario examinar el flujo de la producción a la inversa. Dicho de otro modo: las personas de un determinado proceso se dirigen al proceso anterior para retirar las piezas necesarias en las cantidades necesarias y en el momento necesario. En el proceso anterior solamente se producen unidades suficientes para reemplazar las que han sido retiradas. Este método se denomina ―sistema de atracción‖ (pull system – ―sistema de halar‖). EL SISTEMA KANBAN En este sistema, el tipo y la cantidad de unidades que se necesitan se escriben en una tarjeta parecida a una etiqueta denominada ―kanban‖, que pasa de los trabajadores que actúan en un proceso a los trabajadores que actúan en el proceso anterior. Con esto, muchos procesos de una fábrica están conectados entre sí. Esta conexión de los procesos permite un mejor control de las cantidades necesarias para los diversos productos. En el sistema de producción de Toyota, el sistema kanban se apoya en lo siguiente: La nivelación de la producción, La estandarización de las tareas, La reducción del tiempo de preparación, Las actividades de mejora, El diseño de la disposición de las máquinas en planta, La autonomización. MANTENIMIENTO DEL JIT MEDIANTE EL SISTEMA KANBAN El sistema kanban es un sistema de información que controla armónicamente las cantidades de producción de cada proceso. A menos que los varios requisitos previos del sistema se cumplan perfectamente (es decir, el diseño de los procesos, la estandarización de las operaciones, la nivelación de la producción, etc.), el JIT será difícil de realizar, aunque se introduzca el sistema kanban. Un kanban es una tarjeta que suele introducirse en una funda rectangular de plástico. Se utilizan principalmente dos clases: el kanban de retirada y el kanban de producción. En el de retirada se detallan las cantidades que un proceso debe retirar del proceso anterior, mientras que el de producción indica la cantidad que este proceso debe producir. INFORMACIÓN A TRAVÉS DEL KANBAN Estas tarjetas circulan dentro de las fábricas de Toyota, entre Toyota y las muchas empresas que cooperan con ella y dentro de estas últimas. De este modo, los kanbanes transmiten información sobre las cantidades retiradas y de producción con el fin de lograr la producción JIT. Supongamos que fabricamos los productos A, B y C en una cadena de montaje (ver fig. 4). Las piezas necesarias para fabricar estos productos son a y b, que son producidas en la cadena de mecanización anterior. Las piezas a y b se almacenan al final de esta cadena y los kanbanes de producción se adhieren a ellas. KANBAN DE PRODUCCION ALMACEN (ESTANTERIA SUPERMER CADO) a a KANBAN DE RETIRADA A B C b CADENA DE MECANIZACION (PROCESO ANTERIOR) CADENA DE MONTAJE (PROCESO POSTERIOR) Figura 4. El flujo de las dos clases de kanbanes Desde la cadena de montaje que fabrica el producto A, el acarreador irá a la cadena de mecanización a retirar la pieza necesaria a con un kanban de retirada; en el almacén a, recoge tantas cajas de esta pieza como número de kanbanes de retirada tiene y separa los kanbanes de producción de estas cajas. Luego vuelve con estas cajas a la cadena de montaje, de nuevo con los kanbanes de retirada. Los kanbanes de producción quedan en el almacén a de la cadena de mecanización, indicando el número de unidades retiradas. Estos kanbanes serán la orden de producción para la cadena de mecanización. La pieza a se producen entonces en las cantidades indicadas por el número de kanbanes. El mismo proceso se utiliza cuando la cadena de mecanización produce más de un tipo de pieza. ADAPTACIÓN A LAS CANTIDADES CAMBIANTES DE PRODUCCION Consideremos el ajuste de la producción mediante la utilización de un kanban. Supongamos que un proceso de fabricación de motores debe producir 100 motores diarios. El proceso posterior retira un lote de 5 motores cada vez, y lo hace 20 veces al día, lo que corresponde exactamente a una producción diaria de 100 motores. Con arreglo a dicho plan, si se da la necesidad de reducir todos los procesos de producción en un 10 %, el proceso final de este ejemplo tiene que retirar motores 18 veces al día. Por tanto, dado que el proceso de fabricación de motores produce solamente 90 unidades al día, se ahorrarán las horas necesarias para producir las otras 10. Por otra parte, si se presentara la necesidad de aumentar las cantidades de producción en un 10%, el proceso final debería retirar los motores 22 veces al día. Por consiguiente, el proceso anterior tendría que producir 110 unidades, y las 10 unidades adicionales se producirían con horas extras. Aunque el sistema de producción de Toyota se basa en la idea de que las unidades pueden producirse sin tiempo de inactividad ni existencias innecesarias, subsiste el peligro de que varíen las necesidades de producción. A este riesgo se hace frente mediante el uso de las horas extras y de las actividades de mejora en cada proceso. La nivelación de la producción PRODUCIR DE ACUERDO CON LA DEMANDA DEL MERCADO La nivelación de la producción es la condición más importante para la producción mediante kanbanes y para minimizar el tiempo ocioso en lo que respecta a la mano de obra, la maquinaria y a los trabajos en curso. La nivelación de la producción es la piedra angular del sistema de Toyota. Tal como se dijo antes, cada proceso se dirige al anterior a él para retirar las piezas necesarias en el momento necesario y en las cantidades necesarias. De acuerdo con dicha regla de producción, si un proceso retira piezas de un modo fluctuante en lo que se refiere a tiempo o cantidad, los procesos anteriores deben preparar tantas existencias y contar con tanta maquinaria y mano de obra como sea necesario para hacer frente al máximo de las cantidades demandadas. Por consiguiente, la cadena de montaje de automóviles terminados, proceso final de la fábrica de Toyota, producirá y transportará cada tipo de automóvil al mismo ritmo al que se vende (en promedio). Este lapso de tiempo se denomina duración del ciclo. La cadena de montaje recibirá también de los procesos anteriores las piezas necesarias a un ritmo similar. Dicho con brevedad: la cadena de montaje final produce cada clase de producto de acuerdo con la propia duración del ciclo de éste. La variación en la cantidad retirada de cada pieza producida en las cadenas de submontaje se minimiza, lo que permite a estas últimas producir cada pieza a una velocidad constante o en una cantidad fija por hora. Dicha nivelación de la producción puede aclararse mediante el ejemplo siguiente. DETERMINAR LA SECUENCIA DIARIA DE PRODUCCIÓN Supongamos que a una cadena de producción se le exige que produzca 10.000 automóviles del tipo A en 20 jornadas de trabajo de 8 horas (un mes). Los 10.000 automóviles del tipo A se componen de 5000 berlinas, 2500 descapotables y 2500 familiares. Dividiendo estas cifras por 20 jornadas de trabajo, resultan 250 berlinas, 125 descapotables y 125 familiares por día. Esta es la nivelación de la producción expresada en número medio diario de cada clase de automóvil producida. Durante un turno de ocho horas de trabajo (480 minutos), deberán producirse 500 unidades. Por consiguiente, la duración del ciclo unitario, o tiempo medio requerido para producir un vehículo de cualquier tipo, es de 480/500=0,96 minutos (57,5 segundos aproximadamente). Puede determinarse la combinación apropiada o secuencia de producción comparando la duración real del ciclo para producir los distintos modelos del automóvil del tipo A. Por ejemplo, el tiempo máximo para producir una berlina del tipo A se determina dividiendo el tiempo del turno (480 minutos) por el número de berlinas que han de producirse en el turno (250). En este sentido, el tiempo máximo es de 1 minuto y 55 segundos. Esto significa que la duración del ciclo para una berlina es de 1 minuto y 55 segundos. Comparando este intervalo de tiempo con la duración media del ciclo, 57,5 segundos, es evidente que podría producirse otro automóvil de cualquier tipo en el tiempo que media entre la producción de dos berlinas. Por tanto, la secuencia básica de producción es una berlina, otro automóvil, una berlina, otro automóvil, etc. El tiempo máximo para producir un familiar o un descapotable es de 480/125=3 minutos y 50 segundos. Comparando esta cifra con la duración del ciclo, 57,5 segundos, es evidente que pueden producirse tres automóviles de cualquier tipo entre cada familiar o descapotable. Si a la primera berlina le sigue un coche familiar en la producción, la secuencia de producción sería una berlina, un familiar, una berlina, un descapotable, una berlina, un familiar, una berlina, un descapotable, etc. Este es un ejemplo de la nivelación de la producción desde el punto de vista de la duración del ciclo de cada clase. ADAPTARSE A LA VARIEDAD DE PRODUCTOS MEDIANTE MAQUINAS DE USO GENERAL Considerando las máquinas o equipos de fabricación, surge un conflicto entre la variedad de productos y la nivelación de la producción. Si no se produce una gran variedad de productos, el tener un equipo específico para la producción en serie será usualmente un arma poderosa para la reducción de costos. En Toyota, sin embargo, hay varias clases de automóviles diferenciadas en varias combinaciones por tipo, neumáticos, opciones, colores, etc. Por ejemplo, se están produciendo realmente 4000 clases de Coronas. Para promover la producción nivelada de tal variedad de productos, es necesario disponer de máquinas de uso general o flexibles. Acoplando ciertos instrumentos y herramientas a esta máquinas, Toyota ha especificado procesos de producción para adaptarse a su utilidad general. El concepto de producción nivelada como respuesta a la variedad de productos tiene varias ventajas. En primer lugar, permite dirigir la producción para adaptarse rápidamente a las fluctuaciones de la demanda diaria mediante la producción uniforme de varias clases de productos cada día en pequeña cantidad. En segundo lugar, la producción nivelada permite responder a las variaciones de los pedidos diarios de los clientes sin depender de las existencias. Por último, si todos los procesos logran una producción con arreglo a la duración del ciclo, mejorará el equilibrio entre los procesos y se eliminarán las existencias de trabajos en curso. Para lograr una producción nivelada, se requiere reducir el plazo de fabricación (el lapso de tiempo que media entre la emisión de la orden de producción y el almacenamiento) para fabricar rápida y puntualmente varias clases de productos. Para reducir el plazo de fabricación se requiere, pues, acortar el tiempo de preparación con objeto de minimizar el tamaño del lote. El objetivo fundamental de la reducción del tamaño del lote es la producción pieza por pieza, que estudiaremos más adelante. La reducción del tiempo de preparación La cuestión más difícil de la producción nivelada es el problema de la preparación. En un proceso de estampación en prensa, por ejemplo, el sentido común nos dice que la reducción de costo puede obtenerse utilizando continuamente un mismo tipo de troquel, porque así el tamaño del lote es máximo y los costos de preparación, mínimos. Sin embargo, si el proceso final ha nivelado su producción y ha reducido las existencias entre el proceso de troquelado y la posterior línea de carrozado, el departamento de estampación en su condición de proceso anterior, debe realizar preparaciones frecuentes y rápidas. Esto significa alterar los tipos de troqueles a fin de estampar una gran variedad de productos, que el proceso posterior retira con frecuencia. Durante el período de 1945 a 1954, en Toyota, el tiempo de preparación del departamento de estampación era de dos o tres horas aproximadamente. Se redujo a un cuarto de hora en los años 1955-1964 y, después de 1970 a sólo tres minutos. Para reducir el tiempo de preparación, es importante preparar antes las plantillas, las herramientas, el siguiente troquel y los materiales, y llevarse el troquel y las plantillas después de haber colocado el nuevo troquel y de que la máquina haya empezado a funcionar. A esta fase de la preparación se la denomina preparación externa. Además, el operario debe concentrar su atención en el cambio de troqueles, plantillas, herramientas y materiales de acuerdo con las especificaciones de la orden siguiente mientras la máquina está parada. Esta fase de actividades de preparación se denomina preparación interna. La cuestión más importante es convertir la mayor parte posible de la preparación interna en preparación externa. Cambiar el diseño del proceso para reducir los plazos de fabricación Consideremos la disposición de los procesos en una fábrica. En ésta, cada no de los cinco equipos de tornos, fresadoras y taladradoras estaban dispuestos uno junto a otro, y cada máquina era manejada por un operario, por ejemplo, un tornero manejaba solamente un torno. Con arreglo al sistema de producción de Toyota, se cambió la disposición en planta de las máquinas para nivelar el flujo de producción: cada operario manejaría los tres tipos de máquinas; así, un trabajador manejaría al mismo tiempo un torno, una fresadora y una taladradora. Este sistema se denomina “multiprocesal”. Dicho de otro modo, el trabajador especializado, que antes prevaleció en las fábricas de Toyota, se ha convertido en un trabajador polivalente. En una cadena multiprocesal, cada operario maneja varias máquinas de varios procesos una por una, y el trabajo en cada proceso solamente tiene lugar cuando el trabajador termine sus tareas dentro de una duración especificada del ciclo. En consecuencia, la introducción de una unidad en la cadena se compensa con la terminación de otra unidad de producto, tal como lo ordenan las operaciones de una duración de ciclo. Tal producción se denomina producción y transporte pieza por pieza y puede originar las siguientes ventajas: Como los productos se fabrican uno por uno, es posible reducir el plazo de fabricación del producto especificado. Pueden eliminarse las existencias innecesarias entre cada proceso y el siguiente. La utilización de trabajadores polivalentes puede reducir el número de trabajadores necesarios y con ello aumentar la productividad. Cuando los trabajadores se convierten en polivalentes, pueden participar en todo el sistema de fabricación y con ello tener una mejor opinión de sus tareas. Al convertirse en trabajadores polivalentes, los operarios consiguen adquirir los conocimientos necesarios para trabajar en equipo y prestarse ayuda mutua. La idea del trabajador polivalente o plurifuncional es característica de los japoneses. Las fábricas norteamericanas y europeas tienen una excesiva división del trabajo y muchos gremios. A consecuencia de ello, los trabajadores de un gremio son retribuidos según la clase de trabajo que realizan, así que un tornero, por ejemplo, maneja solamente tornos y por lo general no trabajará en ninguna otra máquina. En cambio en el Japón, lo que domina es el sistema de salarios ordenado por antigüedad y un solo sindicato para cada empresa, lo cual facilita considerablemente la movilidad de los trabajadores y su polivalencia. Evidentemente, esta diferencia debe ser superada por las empresas norteamericanas y europeas que deseen adoptar el sistema de producción de Toyota. La estandarización (normalización) de las operaciones En Toyota, la operación estándar indica principalmente la sucesión de varias operaciones realizadas por un trabajador polivalente que maneja varias clases de máquinas. Dos clases de hojas muestran las operaciones estándar: la hoja de secuencia de las operaciones estándar que se parece a un diagrama hombre-máquina, y la hoja de operaciones estándar que se coloca en el tablero de la fábrica para que todos los trabajadores la vean. En esta última hoja, se especifica la duración del ciclo, la secuencia de las operaciones estándar y la cantidad estándar de productos en curso. La duración del ciclo, es el número estándar especificado de minutos y segundos en que se debe fabricar un producto o una pieza. La producción necesaria por mes se determina previamente partiendo de la demanda del mercado. Este tiempo se calcula mediante las dos fórmulas siguientes: Producción necesaria por mes Producción necesaria por día = ————————————— Días de trabajo por mes Horas de trabajo por día Duración del ciclo = —————————————— Producción necesaria por día Al final de cada mes, la oficina de planificación central comunica a todos los departamentos de producción la cantidad requerida por día y la duración del ciclo para el mes siguiente, este proceso característico del sistema de empuje o centralizado. A su vez, el jefe de cada proceso determinará cuántos operarios son necesarios para fabricar una unidad de producción en una duración de ciclo. Los trabajadores de la fábrica deben entonces ser reasignados de forma que cada proceso opere con un número mínimo de trabajadores. La secuencia de las operaciones estándar indica las que debe realizar un trabajador. Es la orden para que el trabajador recoja los materiales, los ponga en su máquina y los separe después de tratados; y así sucesivamente para cada una de las máquinas que maneja. El equilibrio de la cadena se logra porque cada trabajador terminará todas las operaciones dentro de la duración del ciclo. La cantidad estándar de productos en curso es la cantidad mínima de dichos productos que hay en la cadena de producción, incluidos los que están en las máquinas. Sin esta cantidad de productos, la secuencia predeterminada de las varias máquinas de toda esta cadena no puede funcionar simultáneamente. Teóricamente, sin embargo, se en esta cadena hubiera una cinta transportadora invisible, no habría necesidad de tener existencias entre los procesos sucesivos. La cinta transportadora invisible permitiría que las piezas fluyeran una por una entre los procesos sucesivos, aunque en realidad no exista. La autonomización UN SISTEMA AUTÓNOMO DE CONTROL DE DEFECTOS Tal como hemos dicho, los dos pilares en que se apoya el sistema de producción de Toyota son el método JIT y la ―autonomización‖. Para llevar a cabo un JIT perfecto, debe pasar un 100% de unidades exentas de defectos al proceso posterior y este flujo debe ser rítmico y sin interrupción. Por tanto, el control de la calidad debe coexistir con el funcionamiento del JIT en todo el sistema cavan. Autonomización significa incorporar un mecanismo para evitar la producción masiva de piezas defectuosas en las máquinas o cadenas de montaje. La ―máquina autónoma‖ es una máquina a la que se ha acoplado un dispositivo automático de parada. En las fábricas de Toyota, casi todas las máquinas son autónomas, de manera que puede evitarse la producción masiva de defectos y se pueden comprobar automáticamente las averías de las máquinas. Uno de tales mecanismos para impedir el trabajo defectuoso consiste en situar varios dispositivos de comprobación en los accesorios e instrumentos y se denomina ―bakayoke‖ o ―pokayoke‖ (a prueba de fallos). Toyota amplía la autonomización al trabajo manual, en el sentido de que, si sucede algo anormal en la cadena de producción, el trabajador pulsa el botón de parada, con lo que se detiene toda la cadena. UN SISTEMA DE CONTROL VISUAL El sistema de control visual de Toyota es un cuadro de luces eléctricas denominado ―andon‖, que está colgado en un lugar alto de la fábrica de forma que todo el mundo pueda verlo fácilmente. Cuando un trabajador pide ayuda y retrasa un trabajo, enciende la luz amarilla del andon. Si ha detenido la cadena para ajustar las máquinas, se activará la luz roja. Las actividades de mejora El sistema de producción de Toyota integra y alcanza diferentes objetivos (control de la cantidad, aseguramiento de la calidad, respeto de la dimensión humana) al tiempo que persigue su objetivo fundamental de reducir el costo. Las actividades de mejora son un elemento fundamental del sistema de producción de Toyota y son lo que hace que dicho sistema funcione efectivamente. Todo trabajador tiene la oportunidad de hacer sugerencias y de promover mejoras a través de un pequeño grupo denominado círculo de control de la calidad. Tal proceso de formulación de sugerencias permite mejorar: 1. el control de la cantidad, adaptando la secuencia de las operaciones estándar a los cambios de duración del ciclo; 2. el aseguramiento de la calidad, impidiendo la repetición de trabajos defectuosos; 3. el respeto a la dimensión humana, permitiendo a todo trabajador participar en el proceso de producción. Resumen El fin del sistema de producción de Toyota es aumentar los beneficios mediante la reducción de costos a través de la completa eliminación de despilfarros tales como el exceso de existencias o de personal. Para lograr la reducción de costos, la producción debe adaptarse rápida y flexiblemente a las variaciones de la demanda del mercado. Tal ideal se logra mediante el JIT: producir las piezas necesarias en las cantidades necesarias en el momento necesario. En Toyota, se ha implantado el sistema kanban con el fin de ejecutar los planes mensuales de producción con arreglo al JIT. Al poner en práctica el sistema kanban, se necesita nivelar la producción para equilibrar las cantidades y variedades de piezas que ha de retirar la cadena final de montaje. Tal nivelación requerirá la reducción del plazo de fabricación puesto que cada día deben producirse carias piezas puntualmente. Esto puede lograrse con la producción de pequeños lotes o con la producción y transporte pieza por pieza. La producción de pequeños lotes puede lograrse reduciendo el tiempo de preparación, y la producción pieza por pieza la conseguirá el trabajador polivalente que trabaje en una cadena multiprocesal. La ―secuencia de operaciones estándar‖ garantizará la terminación de todos los trabajos necesarios para fabricar una unidad de un producto en una duración de ciclo. La autonomización (sistema autónomo de control de defectos) asegurará con un 100% de productos ―buenos‖ el mantenimiento de la producción just in time. Por último, las actividades de mejora contribuirán a la totalidad del proceso al modificar las operaciones estándar, remediando ciertos defectos y, finalmente, incrementando la moral del trabajador. ¿de dónde proceden estas ideas básicas? ¿a qué necesidad responden? Se cree que proceden de las exigencias del mercado que caracterizaron a la industria del automóvil japonesa en los días de la posguerra: gran variedad dentro de pequeñas cantidades de producción. En Toyota se pensó siempre desde aproximadamente el año 1950, que sería peligroso imitar ciegamente el sistema de Ford (que minimizaba el costo medio unitario al producir grandes cantidades). Las técnicas norteamericanas de producción en serie han sido suficientemente buenas en la época del crecimiento en gran escala, que duró hasta 1973. sin embargo, en la época de crecimiento en pequeña escala, tras la crisis del petróleo, se prestó más atención al sistema de producción de Toyota y lo adoptaron muchas industrias del Japón con el fin de aumentar los beneficios mediante la reducción de costos y la eliminación de despilfarros. El sistema de producción de Toyota es único y revolucionario. Por consiguiente, cuando este sistema de producción se aplique fuera del Japón, se deberá prestar una atención y consideración especial a las relaciones entre la dirección y el personal y a las relaciones de la empresa con los proveedores. ¿QUÉ PODEMOS APRENDER DE TOYOTA SOBRE DESARROLLAR EL TALENTO? Adaptado de: “EL TALENTO TOYOTA”, Jeffrey K. Liker, David P. Meier. Si desea un año de prosperidad, cultive semillas. Si desea diez años de prosperidad, cultive árboles. Si desea cien años de prosperidad, cultive personas. PROVERBIO CHINO La filosofía de capacitación y desarrollo dentro de Toyota Una expresión común escuchada en Toyota es “Nosotros no sólo fabricamos autos; nosotros fabricamos gente”. Cada nuevo programa de desarrollo de producto, cada prototipo, cada defecto de calidad en la fábrica, cada kaizen (término japonés que se refiere a la mejora continua) es una oportunidad para desarrollar a las personas. Cuando se le preguntó al ex presidente de Toyota Motor Manufacturing North America, Atushi, Art, Niimi acerca de su desafío más grande al tratar de enseñar al estilo Toyota a sus gerentes americanos, respondió: ―Ellos quieren ser administradores, no maestros‖. Él explicó que cada gerente en Toyota tiene que ser un maestro. Desarrollar gente excepcional es la prioridad número uno de Toyota. Esto se ha arraigado a lo largo de la empresa como un valor cultural de el estilo Toyota. Es un concepto del que se habla con frecuencia en otras empresas, pero casi nunca se practica. Constituye un desafío pensar en muchas grandes corporaciones aparte de Toyota y un selecto grupo de empresas japonesas que hacen un gran trabajo desarrollando gente excepcional. Por otro lado, muchos países son capaces de desarrollar atletas, músicos, maestros, chefs, artistas y cirujanos de clase mundial. Existen muchas profesiones en donde la habilidad de alta calidad es un prerrequisito para el éxito. La habilidad profesional es la mercancía comerciada en el mercado, de ese modo la gente hace enormes inversiones de tiempo y energía para desarrollar el talento excepcional. Para los hospitales, tener permanentemente cirujanos extraordinarios puede significar la diferencia entre prosperar y pelear largas batallas legales. Parece que no es tan obvio para los líderes de las corporaciones más modernas que para el desarrollo del talento excepcional vale la pena la inversión. El ingeniero talentoso, inspector de calidad, operador de maquinaria o supervisor no están en las posiciones más prominentes para que todos los vean. De alguna forma ellos están escondidos y las grandes empresas parecen creer que se la pueden arreglar sin desarrollar talento de clase mundial. En Toyota nunca es satisfactorio sólo arreglárselas. Los muchos logros de Toyota y su ascensión de una pequeña empresa rural a un centro neurálgico y motriz global pueden atribuirse al talento excepcional de sus líderes, ingenieros, asociados de equipo y socios proveedores. Los líderes de Toyota verdaderamente creen que la única fuente de diferenciación competitiva de la empresa es la gente excepcional que ellos desarrollan, que ha sido su prioridad principal. Algunos podrían debatir si la gente nace con talento o si el talento se desarrolla. La postura de Toyota es clara: dennos las semillas del talento y nosotros las plantaremos, cuidaremos la tierra, el agua y cultivaremos el retoño, y con el tiempo cosecharemos los frutos de nuestro trabajo. Esta analogía de plantar semillas y hacer crecer a las personas es común en Toyota, posiblemente remontándose a la fundación de la empresa en una comunidad agrícola. Por supuesto, el granjero sabio selecciona solamente las mejores semillas, pero inclusive con una selección cuidadosa no hay garantía de que las semillas crezcan o de que sean dulces los frutos que produzcan. Sin embargo, debe hacerse el esfuerzo porque proporciona la mejor oportunidad para desarrollar una cosecha fuerte. Incluso las mejores semillas descuidadas probablemente no resulten bien. Consideremos que los dones de nacimiento de la gente son sólo cerca de diez por ciento del cuadro total de talento (o menos). En otras palabras, los dones de talento naturales representan solamente diez por ciento de la capacidad total de un individuo (muy rara vez los trabajos en las empresas requieren talento del superestrella como el que poseen los mejores atletas del mundo). Por lo menos noventa por ciento o más de lo que consideramos talento en la vida de empleados de la empresa es en realidad aprendido a través del esfuerzo y de la práctica repetida. Esta es la esencia del éxito de Toyota. Empiece con una buena base, una persona que tenga la capacidad y el deseo de aprender, y luego desarrolle los talentos específicos a través de esfuerzo y práctica repetidos. Tal vez la idea de que con una capacidad básica cualquier persona puede convertirse, si no en la más grandiosa, cuando menos en sensacional, no es cosa de leyendas. Es difícil encontrar a la gente ideal que tenga exactamente las habilidades que usted desea. Lo que Toyota ha podido hacer es reunir a gente competente y que puede ser capacitada en todas partes del mundo y, con considerable tiempo y esfuerzo, desarrollar niveles altos de talento entre las masas. No son las pocas estrellas las que hacen fuerte a un equipo. Es la colección de muchos jugadores con buena capacidad trabajando al unísono lo que hace un equipo excepcional. Toyota no espera al afortunado sorteo para encontrar talento natural, es un hallazgo poco común. En cambio, los líderes de Toyota trabajan en la entidad conocida: el talento latente en cada persona que tenga el deseo de crecimiento personal. El proceso utilizado por Toyota como la herramienta principal para enseñar y desarrollar este talento, no es glamoroso, requiere un compromiso y esfuerzo dedicados a largo plazo. Será un trabajo duro. Es importante ver este proceso como mucho más que sólo capacitación. La capacitación para las habilidades de trabajo es un punto de inicio, pero el desarrollo del verdadero talento se extiende mucho más allá de este nivel. Entienda que la herramienta fundamental utilizada para enseñar habilidades de trabajo también puede aplicarse a todos los otros aspectos del desarrollo del talento. Es el concepto central para enseñar y aprender y de ese modo puede ser aplicado a cualquier situación. La filosofía para desarrollar a las personas es tan fundamental para Toyota que seis de los catorce principios esbozados en The Toyota Way(J. Liker New Cork: McGraw-Hill, 2004) están relacionados con ella: Principio 1: Decisiones de la dirección sobre una filosofía a largo plazo, aún a costa de las metas financieras a corto plazo. Tal vez la inversión más importante que hace Toyota a largo plazo está en su gente y en la pasión para mantener al equipo de asociados empleados para que sus carreras reflejen ese valor. Principio 6: Los procesos estandarizados son la base para la mejora continua. El trabajo estandarizado y la capacitación de instrucción del trabajo van de la mano y el equipo de asociados a largo plazo necesita aprender a ver lo que no sirve y hacer mejoras. Principio 9: Desarrolle líderes que entiendan completamente el trabajo y que vivan la filosofía y la enseñen a otros: enseñar es la habilidad más altamente valuada de los líderes, y los líderes tienen que entender profundamente el trabajo para enseñar y entrenar a los otros. Principio 10: Desarrolle gente y equipos excepcionales que sigan la filosofía de su empresa. Los equipos dependen de gente bien capacitada y parte del desarrollo individual es aprender a trabajar en equipo. Principio 11: Respete a sus proveedores desafiándolos y ayudándolos a mejorar. Los proveedores necesitan tener el mismo nivel de talento que el equipo de asociados de Toyota y se desarrollan en forma similar. Principio 14: Conviértase en una organización de aprendizaje a través de reflexión incesante y mejora continua. Esto estaba intencionalmente en la parte más alta de la jerarquía de la pirámide del estilo Toyota porque convertirse en una organización de aprendizaje es considerado como el nivel más alto de la efectividad organizacional. En Toyota enseñar se considera la parte central del trabajo de cualquier administrador. No hay un beneficio directo monetario por trabajar desarrollando gente o una línea formal en evaluación del rendimiento, pero la evidencia de este esfuerzo se refleja en casi todos los aspectos del rendimiento del grupo de un administrador. Si el administrador no fomenta un ambiente de enseñanza, seguramente sufrirá el rendimiento del grupo. Toyota ha trabajado para crear una cultura en la cual enseñar a otros es altamente valuado y considerado como la clave para el éxito a largo plazo. De hecho, como usted lo verá, si la gente no se desarrolla de forma adecuada, todo el sistema se parará de un frenazo.