Recolección por vibración. Robots

Anuncio

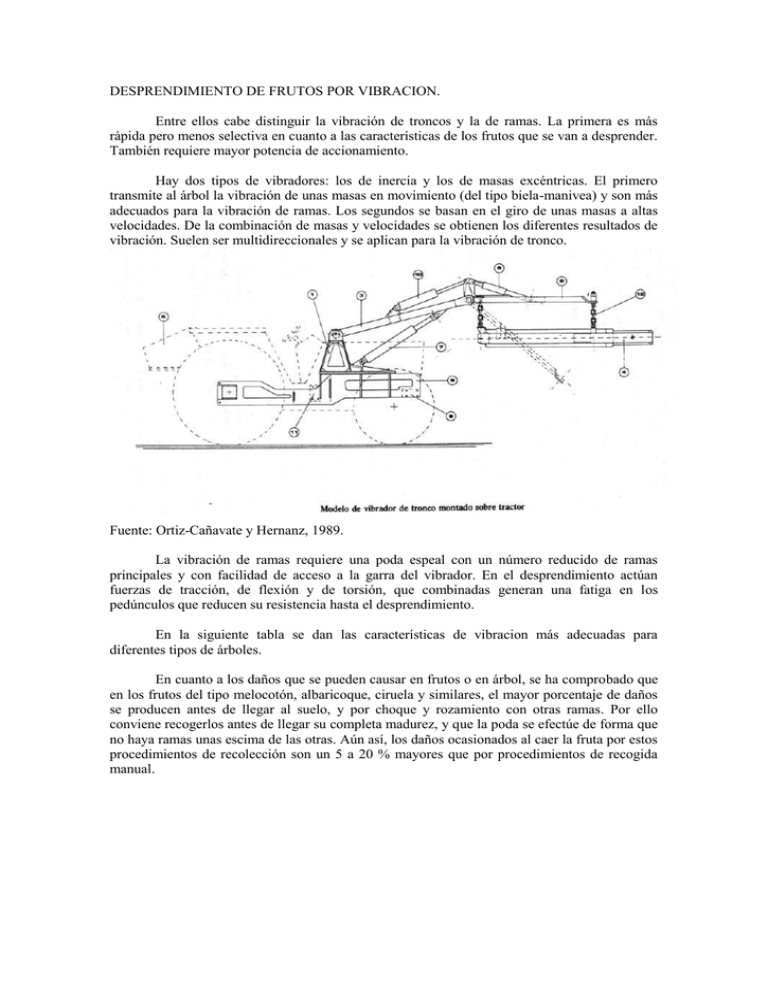

DESPRENDIMIENTO DE FRUTOS POR VIBRACION. Entre ellos cabe distinguir la vibración de troncos y la de ramas. La primera es más rápida pero menos selectiva en cuanto a las características de los frutos que se van a desprender. También requiere mayor potencia de accionamiento. Hay dos tipos de vibradores: los de inercia y los de masas excéntricas. El primero transmite al árbol la vibración de unas masas en movimiento (del tipo biela-manivea) y son más adecuados para la vibración de ramas. Los segundos se basan en el giro de unas masas a altas velocidades. De la combinación de masas y velocidades se obtienen los diferentes resultados de vibración. Suelen ser multidireccionales y se aplican para la vibración de tronco. Fuente: Ortiz-Cañavate y Hernanz, 1989. La vibración de ramas requiere una poda espeal con un número reducido de ramas principales y con facilidad de acceso a la garra del vibrador. En el desprendimiento actúan fuerzas de tracción, de flexión y de torsión, que combinadas generan una fatiga en los pedúnculos que reducen su resistencia hasta el desprendimiento. En la siguiente tabla se dan las características de vibracion más adecuadas para diferentes tipos de árboles. En cuanto a los daños que se pueden causar en frutos o en árbol, se ha comprobado que en los frutos del tipo melocotón, albaricoque, ciruela y similares, el mayor porcentaje de daños se producen antes de llegar al suelo, y por choque y rozamiento con otras ramas. Por ello conviene recogerlos antes de llegar su completa madurez, y que la poda se efectúe de forma que no haya ramas unas escima de las otras. Aún así, los daños ocasionados al caer la fruta por estos procedimientos de recolección son un 5 a 20 % mayores que por procedimientos de recogida manual. Fuente: Ortiz-Cañavate y Hernanz, 1989. Tengamos en cuenta que normalmente estos procedimientos se emplean para la fruta que va a ser procesada de forma industrial. En cuanto a los daños al árbol, la experiencia después de más de veinte años de recolección por vibración, demuestran que los temidos daños a las raíces no se producen, y que en muchos casos se puede considerar incluso beneficiosa el efecto de esponjamiento del terreno en torno a las raíces. En cuanto a los daños en tronto o ramas, depende mucho de la resistencia intrínseca de su corteza, así como del diseño de la garra y las características de la vibración aplicada. RECOGIDA DE FRUTOS OBTENIDOS POR DESPRENDIMIENTO MECANICO. MALLAS. El sistema consiste en disponer de unas mallas o redes en el suelo alrededor del árbol que se va a cosechar. Es el sistema más empleado en aceituna y almendra. Las mallas se recogen manualmente y volcadas sobre cestos o remolques. En otras ocasiones, sobre los propios remolques se instalan unos mecanisnos que permiten desplegar y recoger dos mallas dispuestas en torno al tronco. LONAS. De material polimérico y caucho, ejercen un efecto similar al de tas mallas, y se prestan de forma adecuada al procediniento descrito de ser desplegadas alrededor de los árboles y recogidas de forma mecánica posteriormente (paraguas invertido). Las plataformas extensibles sobre remolque, se aproximan hasta el tronco de los árboles mediante un sistema articulado (del tipo tijera). La lona recibe los frutos en su caída y se recoge sobre las cintas transportadoras y cargador de cajones con que cuenta el rernolque. Fuente: Ortiz-Cañavate y Hernanz, 1989. Los sistemas de paraguas invertido constan de una sola unidad compuesa de armazón metálico plegable y dispone de una cinta transportadora para evacuar la fruta recogida en su interior. En fruticultura intensiva, además de las técnicas de producción en espaldera, se están extendiendo los sistemas de cultivo de variedades de pequeño porte (orchards) sobre los que circulan unos sistemas de plataforma automotriz dispuestos para efectuar las múltiples operaciones necesarias a lo largo del cultivo: podas, injertos, tratamientos sanitarios y, por supuesto, la recolección. Se adaptan tanto a la recolección manual como a la mecánica, siendo en este caso su capacidad entorno a 120 arboles/hora. Fuente: Ortiz-Cañavate y Hernanz, 1989. BARREDORAS Y RECOGEDORAS. Son máquinas cuya misión consiste en recoger los frutos caídos al suelo. El proceso consta de dos fases: la concentracion de frutos a una zona de menor superficie y su recogida real. Las barredoras requieren una preparación previa del terreno y las hay de diversos tipos: * Rastrillos oblicuos de descarga lateral con dedos metálicos o de caucho. * Helicoides con dedos de goma o plástico. * Cepillos de eje vertical. * Sistemas neumáticos (soplantes o succión). Las recogedoras constan de un sistema embocador, generalmente compuesto por rastrillo de eje horizontal; un sistema elevador y cargador de los frutos sobre la máquina; un sistema soplante para la limpieza y separación de impurezas; y un transportador hasta los cajones o depósitos de acumulación. Fuente: Ortiz-Cañavate y Hernanz, 1989. RECOLECCION DE FRUTAS. RECOLECCION MANUAL. El coste de mano de obra para las operaciones de cultivo (poda y aclareo) y las de recolección, si se realiza manualmente, influye en el coste de producción entre un 35 y un 40 % del producto bruto. La mecanización permite disminuir la mano de obra contratada, aumentar el rendimiento de los operarios, disminuir los tiempos muertos, reducir el número de horas de trabajo y mejorar las condiciones de trabajo. En la recolección manual, los operarios llenan recipientes de pequeña capacidad, a pie o mediante escaleras, estos recipientes se descargan en cajas de mayor capacidad dispuestas en las calles (llamadas palots en algunas zonas). Este sistema implica grandes desplazamientos por la parcela, llegando a perderse entre un 35 y 50 % del tiempo total. RECOLECCION DE FRUTAS. RECOLECCION CON PLATAFORMAS. En la recolección manual se pueden reducir los tiempos mediante el empleo de plataformas de recolección. El sistema más sencillo consiste en una plataforma con ruedas que se desplaza entre las calles transportando las cajas de gran capacidad, disminuyendo el tiempo consumido en desplazamientos de los operarios. Fuente: Ortiz-Cañavate y Hernanz, 1989. Otro sistema permite que los operarios se suban a la plataforma para recoger la fruta a mediana y gran altura. Se disponen los operarios en balcones individuales, que van llenado las cajas de gran capacidad dispuestas en la plataforma. A medida que se llenan se dejan en el suelo para su posterior recogida. Las plataformas son inicialmente arrastradas por el tractor, luego se construyen automotrices, controlada por uno de los operarios, la velocidad de avance se regula según la peor situación de recolección de cada uno de los operarios. La aplicación de las técnicas oleostáticas no se hace esperar y se instala una bomba de aceite a presión acoplada al motor de la plataforma, esto permite aproximar los balcones con el operario a los frutales, mediante el accionamiento de una válvula por el propio operario. Los balcones altos pueden incluso desplazarse en el plano vertical. Para evitar daños en la fruta por manipulación, se instalan cintas transportadoras al alcance de los operarios, éstas descargan en una principal que es la que va llenando las cajas de gran capacidad. En la descarga de la cinta transportadora principal se instalan elementos amortiguadores de la caída de los frutos en la caja (dedos y lonas de goma). Las cajas de gran capacidad, una vez llenos, se van depositando en el suelo, posteriormente se pasan a un remolque para el transporte, para lo que se utiliza un tractor con horquilla elevadora. Algunas veces, la misma plataforma se utiliza para la poda, por lo que se le dota de un sistema de aire comprimido, accionado por el motor de C.I., que permite el uso de tijeras neumáticas. La recogida de frutas con plataforma permite aumentar los rendimientos por operario por encima del 100%, por ejemplo, para manzana se pueden recolectar a pie 130 kg/h, con plataforma 300 kg/h. El valor medio de adquisición de una plataforma puede ser de 4.000.000 de pta. lo que daría un umbral de rentabilidad de 180.000-200.000 kg por plataforma y campaña. Los tractores fruteros son tractores estrechos, con elementos electrónicos y oleostáticos que permitan un mejor aprovechamiento de la potencia disponible, un menor consumo de combustible y una mayor duración del tractor. La potencia media de estos tractores es de 45 kW. Estos tractores deben ser polivalentes, permitiendo el empleo de los diferentes equipos para la mecanización completa del cultivo, incluida la asociación de aperos para laboreo del suelo, con equipos suspendidos, semisuspendidos o arrastrados. Los tractores deben permitir el empleo de vibradores para la recolección de la fruta para la industria y el remolque de plataformas de recolección. 5.4. TENDENCIAS EN LA MECANIZACIÓN DE FRUTAS Y HORTALIZAS. A modo de resumen, analizamos a continuación algunas tendencias relativas a la mecanización en el sector de frutas y hortalizas. En lo relativo al trabajo del suelo se sigue en la linea de agrupar las operaciones en la medida de lo posible para ahorrar el número de pasadas en las operaciones mecanizadas, ahorrando horas de empleo de tractores, consumo de combustible y de mano de obra, al tiempo que se reduce la compactación del suelo. Sirva como ejemplo de operaciones realizadas simultaneamente la preparación de la cama de siembra, colocación del material de acolchado, plantación o siembra con aplicación de abonos microgranulados, y finalmente, la colocación de los arcos de los túneles y láminas de plástico correspondientes. Entre los aspectos de respeto medioambiental, cabe citar la tendencia generalizada de recuperar los materiales de acolchado plástico. En cuanto a la plantación y siembra cada vez se está imponiendo con más fuerza la implantación de plantas con cepellón con técnicas de plantación semiautomáticas y automáticas cada vez más sofisticadas. En cuanto a los tratamientos fitosanitarios cabe recordar que desde 1993 se está aplicando la directiva europea relativa a la disminución de materia activa lo que requiere una mayor precisión en los tratamientos y control de todos los parámetros: presión, filtración, volumen de aire, boquillas y toberas, etc para poder aplicar adecuadamente las técnicas de volumen reducido. En cuanto a la cosecha se han desarrollado nuevas máquinas de gran precisión en la recolección de raices, verduras frescas, ajo y cebolla. Los sistemas de vibración para recolección de verduras para la industria cuenta con buenos clientes en el agro espñaol para los fabricantes especializados en estos temas (normalmente franceses). En cuanto al manejo de los productos recolectados, se están imponiendo las prácticas de clasificación, limpieza y acondicionamiento en el propio campo. Se llega incluso al envasaso y embalado a pie de parcela y su transporte posterior mediante remolques especiales. La cadena de frio es aún insuficiente por la intrrupciones que sufre lo que dificulta la óptima calidad de los productos cuando a su destino. En cuanto a envase y embalaje, se tiende a emplear cajas con materiales reciclables y autoportantes para evitar que en el apilado se cargue sobre la propia fruta. Los aspectos de atractivo del envase y su mensaje comercial cobra una importancia creciente. Finalmente, en cuanto a los invernaderos, las técnicas de producción pasan por el control más estricto de las técnicas de control de humedad, temperatura, iluminación, contenido de CO2 y otros gases, así como el control de plagas. Estos sistemas se están automatizando a bajo coste. En cuanto a los cultivos frutales, las variedades enanas permiten plantaciones de alta densidad (manzanos, perales, melocotoneros, etc.) presentando algunas ventajas respecto a las variedades tradicionales: - Período de producción más corto debido al menor período de implantación y de alcanzar la madurez necesaria para la entrada en producción. - Alturas por debajo de los 2,3 m que permiten la recolección a pie. - La alta densidad de plantación aumenta la zona sombreada, por lo que dificulta el desarrollo de malas hierbas. - La alta densidad mejora el aprovechamiento de fertilizantes y agua de riego. - La producción por unidad de superficie es mayor. Como desventaja respecto a las variedades tradicionales, se presenta la dificultad de la mecanización con equipos clásicos, ya que normalmente las calles son estrechas (1,5 a 2,5 m). por lo que suele recurrir a tractores zancudos específicos para frutales enanos, que deben ser polivalentes, permitiendo la utilización de equipos de laboreo, de poda, de tratamientos, etc. La tendencia es al cultivo en líneas pareadas, con unas calles de anchura suficiente para permitir su adecuada mecanización con maquinaria tradicional ( menos específica) que no requiere inversiones adicionales. 5.5. ROBOTS PARA LA RECOGIDA DE FRUTA. La recogida de fruta por medios mecánicos automáticos, o lo que podríamos denominar robots para la recolección se ha iniciado hace ya varios años. En la década de los 80 la Universidad de Davis en California estaba desarrollando una pinza de tres dedos que recogía las frutas guiada por un sistema de detección óptico que dirigía la pinza, provista de un sistema de rotación o cizalla para su desprendimiento. Por esta misma época, en los centros de investigación japoneses se desarrollaban cámaras de vídeo de reducido tamaño que acompañaban a la pinza y capaces de distinguir entre una gama mayor de colores, los frutos en estado maduro. Nuestro país, a través de IVIA desarrollaba en un proyecto conjunto con un organismo francés un proyecto de robot para la recogida de naranjas financiado mediante un programa EUREKA. Recientemente, el Instituto de Automática Industrial, dependiente de CESIC está desarrollando el “Agribot” para recolección de naranjas. Se trata de un sistema de localización semiautomático o asistido de la fruta en el cual, un operario mediante un mando dirige un haz luminoso a cada uno de los frutos que posteriormente un telémetro laser recoge la información adecuada para enviar a la posición adecuada (según sus coordenadas espaciales) a las pinzas recolectoras. El sistema tiene cuatro grados de libertad o “articulaciones” . El primero es la base o cintura con un giro posible de 180º (+ 90º). La segunda sería un hombro que bascula acercando o alejando las demás articulaciones. El tercero o codo y la última o muñeca, tras la cual se encuentra una pinza con dedos para atrapar el pedúnculo y una sierra para cortarlo. Tiene un sistema de succión para mantener la fruta una vez desprendida y un sensor infrarrojo que determina la parada de la sierra cuando el pedúnculo ya ha sido cortado. Está realizado en aluminio para dar al conjunto ligereza y resistencia. Está todavía en fase de desarrollo y ya se plantean sucesivas mejoras con las que se dotará a sus hermanos de próximas generaciones. La recogida automática e individualizada de frutas requiere una serie de condiciones tanto de la fruta como de la plantación (desarrollo y poda) para poderse adaptar a dicho proceso: -Forma de la fruta (desable esférica) -Resistencia de la superficie de la fruta a la manipulación sin sufrir daños -Altura y profundidad adecuados (ideal en espaldera y frutales de poca altura) -Calles adecuadas por las que pueda desplazarse el vehículo Las mayores dificultades o retos que deben vencer los diseñadores de estos robots son: -Detectar y localizar la fruta (diferenciarla de ramas, hojas, etc) -Descubrir la fruta escondida detrás de hojas o ramas. -Acceder en un tiempo razonable a la misma (ideal en tiempo inf a 2 segundos) -Cortar la fruta (desprenderla de su pedúnculo) mediante cizalla o sierra. -Soltar la fruta en un recipiente o red adecuados Como resuelve el mencionado Agribot estos retos Marca Agribot Detección Manual Descubrim. No Tiempo acces 4 seg. aprox. Corte Sierra Suelta Rápida Está pues pendiente de resolver o mejorar el tiempo de acceso para rebajarlo hasta los 2 seg. Para descubrir la fruta escondida se plantea disponer unos ventiladores inferiores. Está pendiente la deposición de la fruta cortada, ya que en la actualidad, una vez que el sensor detecta el pedúnculo cortado, envía una señal al sistema de succión, que cesa dejando caer la pieza.