fundicion

Anuncio

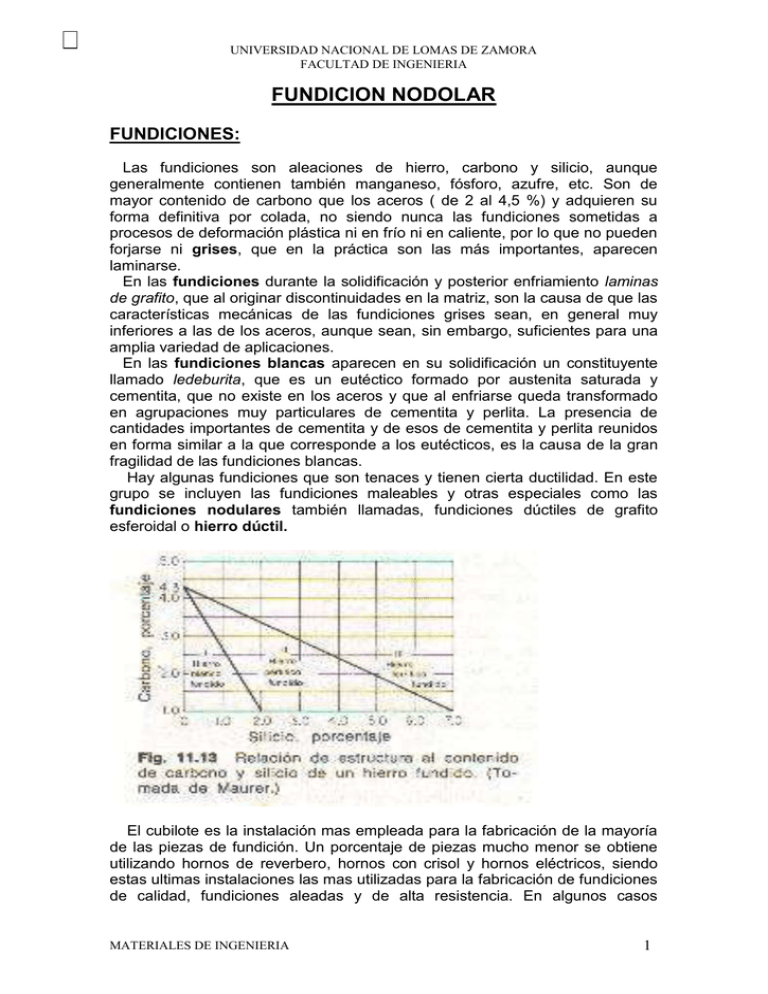

UNIVERSIDAD NACIONAL DE LOMAS DE ZAMORA FACULTAD DE INGENIERIA FUNDICION NODOLAR FUNDICIONES: Las fundiciones son aleaciones de hierro, carbono y silicio, aunque generalmente contienen también manganeso, fósforo, azufre, etc. Son de mayor contenido de carbono que los aceros ( de 2 al 4,5 %) y adquieren su forma definitiva por colada, no siendo nunca las fundiciones sometidas a procesos de deformación plástica ni en frío ni en caliente, por lo que no pueden forjarse ni grises, que en la práctica son las más importantes, aparecen laminarse. En las fundiciones durante la solidificación y posterior enfriamiento laminas de grafito, que al originar discontinuidades en la matriz, son la causa de que las características mecánicas de las fundiciones grises sean, en general muy inferiores a las de los aceros, aunque sean, sin embargo, suficientes para una amplia variedad de aplicaciones. En las fundiciones blancas aparecen en su solidificación un constituyente llamado ledeburita, que es un eutéctico formado por austenita saturada y cementita, que no existe en los aceros y que al enfriarse queda transformado en agrupaciones muy particulares de cementita y perlita. La presencia de cantidades importantes de cementita y de esos de cementita y perlita reunidos en forma similar a la que corresponde a los eutécticos, es la causa de la gran fragilidad de las fundiciones blancas. Hay algunas fundiciones que son tenaces y tienen cierta ductilidad. En este grupo se incluyen las fundiciones maleables y otras especiales como las fundiciones nodulares también llamadas, fundiciones dúctiles de grafito esferoidal o hierro dúctil. El cubilote es la instalación mas empleada para la fabricación de la mayoría de las piezas de fundición. Un porcentaje de piezas mucho menor se obtiene utilizando hornos de reverbero, hornos con crisol y hornos eléctricos, siendo estas ultimas instalaciones las mas utilizadas para la fabricación de fundiciones de calidad, fundiciones aleadas y de alta resistencia. En algunos casos MATERIALES DE INGENIERIA 1 UNIVERSIDAD NACIONAL DE LOMAS DE ZAMORA FACULTAD DE INGENIERIA especiales se fabrican piezas de gran tamaño, colando directamente la fundición desde el alto horno. Para la fabricación de piezas de fundición se emplea generalmente como materia prima el arrabio o lingote de hierro, utilizándose también en las cargas de hornos y cubilotes, chatarras de fundición y a menudo chatarra de acero. Durante los procesos de fabricación se suelen hacer algunas veces, adiciones de ferrosilicio y ferromanganeso, y en algunas ocasiones especiales, se añade ferrocromo, níquel, etc., para obtener en cada caso la composición deseada. Teóricamente, las fundiciones pueden contener de acuerdo con el diagrama hierro-carbono, de 1.7-6.67% de carbono. Sin embargo en la practica, su contenido varia de 2-4.5%, siendo lo mas frecuente que oscile de 2.75-3.5%. el contenido de silicio suele oscilar de 0.5-3.5% y el manganeso de 0.42%.excepcionalmente, los contenidos en silicio y manganeso llegan algunas veces a 4% y en ocasiones se fabrican fundiciones especiales hasta de 15% de silicio. Los porcentajes de azufre suelen oscilar de 0.01-0.20%, los de fósforo de 0.04-0.08% y en algunos casos llega a 1.5%. para conseguir ciertas características especiales, se fabrican fundiciones aleadas que, además de los elementos citados, contienen también porcentajes variables de cobre, níquel, cromo, molibdeno, etc.. PROPIEDADES DE LAS FUNDICIONES MATERIALES DE INGENIERIA 2 UNIVERSIDAD NACIONAL DE LOMAS DE ZAMORA FACULTAD DE INGENIERIA El empleo de la fundición para la fabricación de piezas para usos muy diversos, ofrece, entre otras las siguientes ventajas: Las piezas de fundición son, en general más baratas que las de acero, y su fabricación es también más sencilla por emplearse instalaciones menos costosas y realizarse la fusión a temperaturas relativamente poco elevadas, siendo menores que las correspondientes a los aceros. Las fundiciones son, en general, mucho más fáciles de mecanizar que los aceros. Se pueden fabricar con relativa facilidad piezas de grandes dimensiones y también piezas pequeñas y complicadas, que se pueden obtener con gran precisión de formas y medidas, siendo además en ellas mucho menos frecuentes la aparición de zonas porosas que en las piezas fabricadas con acero fundido. Para numerosos elementos d motores, maquinaria, etc., son suficientes las características mecánicas que poseen las fundiciones. Su resistencia a la compresión es muy elevada (50 a 100 Kg./mm²) y su resistencia a la tracción (12 a 90 Kg./mm²) es también aceptable para muchas aplicaciones. Tienen buena resistencia al desgaste y absorben muy bien (mejor que el acero) las vibraciones de máquinas, motores, etc., a que a veces están sometidas. Su fabricación exige menos precauciones que la del acero. Como la temperatura de fusión de las fundiciones es bastante baja, se pueden sobrepasar con bastante facilidad, por lo que en general suele ser bastante fácil conseguir que las fundiciones de estado líquido tengan gran fluidez, y con ello se facilita la fabricación de piezas de poco espesor. En la solidificación presentan mucha menos contracción que los aceros y además su fabricación no exige como en la de los aceros, el empleo de refractarios relativamente especiales. En el caso particular de la fundición nodular, posee excelentes características y en muchos casos llegan a ser una gran competencia para el acero. CLASIFICACION DE LAS FUNDICIONES Por ser muchos y muy diferentes los factores que hay que tener en cuenta para la calificación y selección de las fundiciones, es difícil establecer una clasificación simple y clara de las mismas. La más antigua y conocida de las clasificaciones establece cuatro grupos: fundición blanca, gris, atruchada y maleable. A estos cuatro grupos se añade en la actualidad otro grupo, el de las funciones especiales, en el que se pueden incluir las fundiciones aleadas que contienen elementos especiales, las fundiciones nodulares, aciculares, inoculadas, etc.. Clasificación de las funciones por su micro estructura: Las fundiciones que se obtienen en los altos hornos y en los cubilotes se pueden clasificar de acuerdo con la microestructura en tres grandes grupos: Fundiciones en las que todo el carbono se encuentra combinado, formando cementita y que al romperse presentan fractura de fundición blanca. MATERIALES DE INGENIERIA 3 UNIVERSIDAD NACIONAL DE LOMAS DE ZAMORA FACULTAD DE INGENIERIA Fundiciones en las que todo el carbono ser encuentra en estado libe, formando grafito. Son fundiciones ferríticas. Fundiciones en las que parte del carbono se encuentra combinado formando cementita y parte libre en forma de grafito. A este grupo que es el más importante de todos pertenece la mayoría de las fundiciones que se fabrican y utilizan normalmente, como son las fundiciones grises, atruchadas, perlíticas, etc.. Es interesante señalar que en la práctica es muy difícil encontrar fundiciones en las que todo el carbono aparezca en forma de grafito. Con un criterio amplio, también se podrían incluir en este segundo grupo, auque no encajan exactamente en él, las fundiciones maleables, cuya matriz es de ferrita y en las que el grafito se presenta en forma de nódulos. La fundición maleable se obtiene en dos etapas: primero se fabrica la fundición blancas y luego, por recocido de esta, se obtiene la fundición maleable. hierro nodular hierro perlítico nodular PRINCIPALES FUNDICIONES CONSTITUYENTES MATERIALES DE INGENIERIA MICROSCOPICOS DE LAS 4 UNIVERSIDAD NACIONAL DE LOMAS DE ZAMORA FACULTAD DE INGENIERIA Los más importantes son la ferrita, la cementita, la perlita (formada por ferrita y cementita), el grafito y la steadita. También aparecen en ocasiones, la sorbita, la troostita, la bainita y la martencita. También se pueden señalar las inclusiones no metálicas de sulfuro de manganeso, y como menos importante los silicatos complejos de hierro y manganeso. El grafito es una forma elemental del carbono. Es blando, untuoso, de color gris oscuro, con peso específico = 2,25, que es aproximadamente 1/3 del que tiene el acero. Se presenta en estado libre en algunas clases de fundiciones, ejerciendo una influencia muy importante en sus propiedades y características. Estas dependen fundamentalmente de la forma del grafito, de su tamaño, cantidad y de la forma en que se encuentre distribuido. En las fundiciones grises, que son las de mayor aplicación industrial, se presentan en forma de láminas u hojuelas. En las fundiciones maleables se presentan en forma de nódulos, y en otras especiales en forma esferoidal. En el caso de fundiciones grises, la presencia de grafito en cantidad importante, baja la dureza, la resistencia y el módulo de elasticidad, en comparación con los valores que corresponderían a las mismas microestructuras sin grafito, es decir, a la matriz que se puede considerar como un acero. El grafito, además reduce casi a cero su ductilidad, su tenacidad y su plasticidad. En cambio, el grafito mejora su resistencia al desgaste y a la corrosión. Disminuye el peligro de los agarrotamientos por roces de mecanismos y piezas de máquinas y motores, ya que en cierto modo actúa como un lubricante. También mejoran la maquinabilidad y reduce las contricciones durante la solidificación. Cuando se presenta en forma de nódulos o esferoidal, la reducción de la resistencia y de la tenacidad es menor. Por ello estas fundiciones tienen mayores resistencia y alargamiento que las fundiciones grises ordinarias. La steadita es un compuesto de naturaleza eutéctica, duro y frágil de bajo punto de fusión ( 960 º c) que aparece en las fundiciones de alto contenido en fósforo ( en general se presentan cuando el P> 0.15%). La steadita tiene un 10 % de fósforo y su peso especifico es próximo al del hierro. Las principales características de la ferrita se señalan al estudiar el acero. Cuando se presenta en las fundiciones suele tener en disolución cantidades muy importantes de silicio que elevan su dureza y resistencia. Perlita . Aquí conviene señalar que, debido a la presencia de silicio, el contenido de carbono de la perlita de las fundiciones es menor al de los aceros. Al variar en las fundiciones el silicio de 0.5 a 3 %, varia el % de carbono de la perlita de 0.8 a 0.5 %. Ledeburita. Es el constituyente eutéctico que se forma en el enfriamiento de las fundiciones a 1145º C aproximadamente, en el momento en el que termina la solidificación. Está formada por 52% de cementita y 48% de austenita saturada. La ledeburita no existe a temperatura ambiente en las fundiciones ordinarias, debido a que en el enfriamiento se transforma en cementita y perlita. Sin embargo, en las fundiciones se puede conocer las zonas donde existió la ledeburita, por el aspecto eutéctico con que quedan esas agrupaciones de perlita y cementita. MATERIALES DE INGENIERIA 5 UNIVERSIDAD NACIONAL DE LOMAS DE ZAMORA FACULTAD DE INGENIERIA FUNDICIONES NODULARES CON GRAFITO ESFEROIDAL Las fundiciones nodulares con grafito esferoidal, que de aquí en adelante llamaremos hierro dúctil, por simplificación y por ser la denominación empleada en los países industrializados, se conocen solo desde fines de la década del 40, pero ha crecido en importancia y actualmente representa a rededor de un 20 a 30 % de la producción de fundiciones en los países mas industrializados. A diferencia del hierro gris, el cual contiene grafito en hojuelas, el hierro dúctil es una estructura fundida que contiene partículas de g5rafito en forma de pequeños, redondeados y esferoidales nódulos en una matriz metálica dúctil. Por lo tanto, el hierro dúctil tiene mucha mayor resistencia que el hierro gris y un considerable grado de ductilidad, ambas propiedades del hierro dúctil, como también muchas otras pueden ser además mejoradas por tratamientos térmicos. El hierro dúctil también supera las propiedades y aplicaciones de las fundiciones maleables. Este tiene la ventaja de no tener que ser colado como fundición blanca y luego recocido para fundiciones de espesores de 6 mm y mayores, pudiendo ser manufacturadas en secciones con espesores de muy variables dimensiones. Sin embargo, no puede ser producido rutinariamente en secciones muy delgadas con la misma ductilidad, y dichas secciones necesitan usualmente de un tratamiento térmico para desarrollar su ductilidad. Este tiene la ventaja, en común con el hierro gris de una excelente fluidez, pero requiere más cuidados para asegurar buenas coladas y para evitar bordes duros y carburos en las secciones, generalmente se obtienen rendimientos de coladas menores que en el hierro gris. Comparado al acero y a la fundición maleable, es más fácil hacer buenas coladas y se obtiene un mejor rendimiento, sin embargo, a veces se requieren más cuidados en el moldeo y el fundido. El hierro dúctil se logra tratando el hierro fundido líquido de bajo contenido de azufre, con un aditivo que contiene magnesio y seguidamente es inoculado justo antes o durante la colada con una aleación que contiene silicio. Hay muchas variaciones en la práctica comercial de este tratamiento. En general el rango de la composición es similar al del hierro gris, pero hay un número de diferencias importantes. MATERIAS PRIMAS PARA LA PRODUCCION DE HIERRO DUCTIL La forma esferidal del grafito que caracteriza al hierro dúctil es producida usualmente con un contenido de magnesio de aproximadamente de 0.04 a 0.06 %. El magnesio es un elemento altamente reactivo a la temperatura del hierro fundido, combinándose fácilmente con oxígeno y azufre. Para economizar magnesio y por la limpieza del metal, el contenido de azufre del hierro a ser tratado debe ser bajo (preferiblemente < 0.02%), esto se logra fácilmente en un horno eléctrico por fundición de cargas basadas en chatarra de acero a hierro en lingotes de calidad especial para la producción del hierro dúctil, junto con chatarra de hierro dúctil. El bajo contenido de azufre puede obtenerse también por fundición en una cúpula básica, ya que el ácido del hierro fundido de la cúpula tiene un alto contenido de azufre y normalmente necesita ser desulfurado antes del tratamiento por desulfurización continua o en serie en un cucharón o recipiente especial. El tratamiento en cúpula ácida del hierro fundido sin la desulfurización previa no es recomendable, porque el hierro MATERIALES DE INGENIERIA 6 UNIVERSIDAD NACIONAL DE LOMAS DE ZAMORA FACULTAD DE INGENIERIA consume más magnesio y produce excesiva escoria de sulfuro de magnesio, que es difícil de remover por completo. Para producir hiero dúctil con la mejor combinación de resistencia, alta ductilidad y dureza, las materias primas que deben elegirse serán aquellas con bajo contenido de elementos indeseables, particularmente aquellos que promueven una matriz de estructura perlítica. Un bajo contenido de magnesio es también necesario para conseguir ductilidad del material colado y para facilitar el éxito de los tratamientos térmicos para producir una estructura ferrítica. Para este propósito es necesario usar chatarra de acero de calidad especial o hierro en lingotes, también de calidades especiales. Las calidades de alta resistencia de hierro dúctil pueden ser hechas de chatarra de acero estructural, hierro en lingotes y retornos de fundición, pero determinados elementos, tales como, plomo, antimonio y titanio, son mantenidos siempre lo más bajo posible para lograr una buena estructura de grafito. Esos efectos indeseables, sin embargo, ser compensados con la adición de una pequeña cantidad de cerio que da un contenido residual de cerio de 0.003 a 0.01%. Un importante control de las materias primas implica la exclusión del aluminio que puede promover fragilizaciones y defectos superficiales en el siguiente cuadro se muestran los contenidos típicos de los elementos menores de tres materias primas usadas en la manufactura de hierro dúctil. Elementos menores Manganeso Azufre Fósforo Níquel Cromo Cobre Molibdeno Aluminio Estaño Astuto Boro Vanadio Hierro en lingotes Acero 0.04 0.015 0.013 0.06 0.01 0.02 0.01 <0.005 <0.01 <0.01 0.0005 <0.01 0.26 0.015 0.016 0.01 0.01 0.02 0.01 <0.005 <0.01 <0.01 0.0006 0.01 Acero estructural (scrap) 0.4-0.9 0.023 0.015 0.08 0.2 0.08 0.02 <0.005 0.02-0.04 0.01-0.04 0.0008 0.02 CONTROL DE LA COMPOSICION Carbono. En la práctica de la fundición en hornos eléctricos, el carbono deriva del hierro en lingotes, carburizantes y chatarra de hierro fundido. La carburización de cargas de chatarra de acero se logra agregando grafito de MATERIALES DE INGENIERIA 7 UNIVERSIDAD NACIONAL DE LOMAS DE ZAMORA FACULTAD DE INGENIERIA bajo azufre o coque grafitizado, la proporción de solución y la recuperación del carbono aumenta con la pureza de la fuente de carbono usada. En cúpula de fundido, el carbono también deriva del coque cargado. El rango óptimo para este elemento es de 3.4 a 3.85%, dependiendo del contenido de silicio. Por encima de este rango, hay peligro de flotación de grafito, (especialmente en secciones pesadas) y de un aumento en la expansión durante la solidificación, que conlleva a fragilizaciones, particularmente en moldes de arena blanda. Por debajo de este rango, las fragilidades pueden también ocurrir por la falta de carbono. Silicio. El silicio entra al hierro dúctil desde las materias primas, incluyendo chatarra de hierro fundido, hierro en lingotes y ferroaleaciones, y en pequeña parte desde el contenido de silicio de las aleaciones agregadas durante la inoculación. El rango preferente es de alrededor de 2 a 2.8%. Más bajos niveles de silicio conducen a una alta ductilidad en hierros tratados térmicamente, pero a peligros de carburos en las secciones delgadas, mientras que un alto contenido de silicio acelera el recocido y ayuda a evitar carburos en las secciones delgadas. Así como crece el contenido de silicio, la temperatura de transición dúctil-frágil en hierro ferrítico aumenta. La dureza y la resistencia a la tracción también aumentan. Carbono equivalente (CE). Los contenidos de carbono, silicio y fósforo pueden ser considerados juntos como un valor de CE, que puede ser una guía muy útil para analizar el comportamiento de las fundiciones y algunas propiedades. Hay varias formulas de CE, y son muy usadas para calcular las propiedades de la fundición y la estructura solidificada del hierro. Cuando el carbono equivalente: CE = c% +1/3 (Si% + P%) Es igual a 4.3%, el hierro será de composición y estructura completamente eutéctica, y la desviación del valor de CE desde este valor es una medida de la cantidad relativa de eutéctico. Si CE es menor que 4.3%, habrá una porción de dendritas; si CE es mayor que 4.3%, habrá nódulos de grafito primario en la estructura. El grado de saturación Sc, es a veces usado, para expresar la proximidad a la composición eutéctica. El valor de Sc puede determinarse por la siguiente ecuación: Sc = %C / 4.23 – 0.3 (%Si + % P) Cuando Sc es menor que 1, el hierro es hipoeutéctico y contendrá dendritas primarias. Si Sc es mayor que 1, habrá grafito primario en la estructura. El carbono equivalente líquido (CEL) es una medida de la temperatura de líquidus, la cual tiene un mínimo valor en la composición eutéctica; que es CEL = %C + %Si /4 + %P /2. la máxima fluidez ocurre cuando es alcanzado este valor. El CEL solo puede ser medido convenientemente para hierros no tratados previamente con magnesio. Es usual pretender valores cercanos a 4.4 – 4.5, valores muy superiores a estos se restringen para evitar la flotación del grafito. Manganeso. La principal fuente de manganeso es la chatarra de acero usada en la carga. Este elemento debe ser evitado para obtener la máxima ductilidad. En hierros ferríticos este debe ser de 0.2% o menos. En hierros para ser usados en la condición perlitica, este puede estar en 1%. El manganeso esta sujeto a una microsegregacion indeseable, esto es así especialmente en MATERIALES DE INGENIERIA 8 UNIVERSIDAD NACIONAL DE LOMAS DE ZAMORA FACULTAD DE INGENIERIA secciones pesadas, en las que el manganeso fomenta la aparición de carburos en los bordes de grano, lo cual promueve a una baja ductilidad, baja tenacidad y perlita persistente. Magnesio. El contenido de magnesio requerido para producir grafito esferoidal, varia entre 0.04 y 0.06%. Si el contenido de azufre inicial es mas bajo que 0.015%, un contenido de magnesio mas bajo (0.035 a 0.04%) pude ser satisfactorio. Si el contenido de magnesio es demasiado bajo pueden obtenerse estructuras de grafito compacto con propiedades inferiores, mientras que un contenido demasiado alto puede promover a defectos superficiales. Azufre. El azufre deriva del cargado de materias primas metálicas. En cúpulas de fundido, este también es absorbido por el coque. Antes del tratamiento con magnesio, el contenido de azufre debe ser lo más bajo posible, preferiblemente por debajo de 0.02%. El contenido final de azufre del hierro dúctil está generalmente por debajo del 0.015%, pero si el cerio está presente, éste puede ser más alto por la presencia de sulfuro de cerio en el hierro. Contenidos finales excesivos de azufre son asociados con escorias de sulfuro de magnesio. Cuando se usa cúpula de hierro fundido, es común desulfurizar el metal – generalmente con cal o carbura de calcio, continuamente o en series, antes del tratamiento de magnesio- a niveles de 0.02% o menores. Cerio. Puede ser agregado para neutralizar partículas indeseables de elementos que interfieren en la formación del grafito esferoidal y para ayudar a la inoculación, en % que pueden variar entre 0.003 y 0.01%. En fundiciones de muy bajo contenido de elementos menores, el cerio puede ser indeseable y puede promover formaciones de grafito no esferoidal, especialmente en secciones gruesas. El cerio es agregado como un constituyente menor en aleaciones de adición de magnesio e inoculantes para mejorar la estructura del grafito. Elementos menores que promueven el grafito no esferoidal. Plomo, antimonio, bismuto y titanio son elementos indeseables que pueden incorporarse en pequeñas partes con las materias primas en la carga, pero sus efectos pueden ser neutralizados con la adición de cerio. Elementos menores que promueven la perlita. Níquel, cobre, manganeso, estaño, arsénico y antimonio, todos promueven la perlita y son listados en orden creciente de influencia. Pueden ingresar en el hierro como partículas constituyentes de la materia prima. El cobre hasta un 0.3% y el estaño hasta un 0.1% son usados deliberadamente cuando se requieren estructuras completamente perlíticas. Una carga de alta pureza es esencial para lograr estructuras completamente ferríticas o con recocido mínimo. Aluminio. La presencia de finísimas cantidades uniformes de aluminio en el hierro dúctil promueve la porosidad subsuperficial y superficial, por lo tanto debe ser evitado. La mayoría de las fuentes comunes de aluminio son contaminantes en aceros y en chatarra de hierro fundido (como ejemplo tenemos, los pistones de aluminio provenientes de las chatarras de motores de aluminio). Otra fuente es el aluminio contenido en los inoculantes. Un porcentaje de aluminio tan bajo como 0.01% puede ser suficiente como para causar cavidades en el hierro dúctil conteniendo magnesio. Fósforo. Es normalmente mantenido por debajo del 0.05%, porque promueve fragilidades y reducciones en la ductilidad. Elementos menores que promueven carburos. Cromo, vanadio y boro son todos promotores de carburos. El magnesio puede también acentuar los MATERIALES DE INGENIERIA 9 UNIVERSIDAD NACIONAL DE LOMAS DE ZAMORA FACULTAD DE INGENIERIA efectos estabilizantes de carburos de estos elementos, especialmente en secciones pesadas donde la segregación provoca la formación de carburos en los bordes de grano. Son controlados por una cuidadosa selección de las materias primas metálicas para fundición. Elementos aleantes que promueven el endurecimiento. El níquel hasta un 2% y el molivdeno hasta un 0.75% son los elementos que se agregan generalmente para promover el endurecimiento cuando se vayan a aplicar tratamientos térmicos. Pequeñas cantidades de manganeso y cobre promueven también el endurecimiento, pero son normalmente usados en combinación con otros elementos. El cobre tiene una solubilidad limitada y debe ser mantenido por debajo del 1.5%. Elementos aleantes para lograr propiedades especiales. Las estructuras de matriz austenítica son logradas por adición de 20% o más cuando se requiere resistencia al calor, a la corrosión o a la oxidación, y hasta un 5% de cromo puede también agregarse para tales fines. Los contenidos de níquel hasta un 36% producen hierros de propiedades controladas de baja expansión. Hasta un 10% de manganeso en los hierros austeníticos conduce a una baja permeabilidad magnética, y se acepta un bajo contenido de níquel para lograr una austenita estable. Un contenido de silicio de hasta un 6% produce estructuras de matriz ferríticas con reducido crecimiento, distorsión térmica y rotura a elevadas temperaturas. La adición de hasta un 2% de molibdeno a los hierros perlíticos, ferríticos y austeníticos confieren mejoras en el creep y resistencia a temperaturas elevadas. TRATAMIENTO DEL METAL FUNDIDO El tratamiento para producir hierro dúctil implica la adición de magnesio para cambiar la forma del grafito, seguido por o combinado con la inoculación de un material conteniendo silicio para asegurar una estructura de grafito libre de carburos. Tratamiento de magnesio: para este tratamiento, normalmente en una temperatura de 1450 a 1510ºc. el hierro estará Tratamiento con magnesio metálico: la reacción entre el magnesio metálico y el hierro fundido es violenta. El magnesio es vaporizado encendido vigorosamente con aire. Se necesitan recipientes de reacción cerrados especiales. Uno de los procesos establecidos usa un convertidor en el cual los lingotes de magnesio son introducidos en la parte inferior del metal líquido en un recipiente inclinable bajo la presión atmosférica. Otros métodos implican el uso de magnesio en polvo, varillas o alambres dentro del metal fundido, con recipientes atmosféricos o presurizados, diseñados para eliminar el aire y para prevenir la expulsión del metal fundido y gases durante el proceso. Las partículas de magnesio se compactan con el magnesio, lo cual reduce un tanto la violencia de la reacción. Estos materiales pueden ser agregados en recipientes especiales o por inmersión en el cucharón en una campana refractaria. En otra técnica el coque impregnado con magnesio es sumergido en el hierro líquido. MATERIALES DE INGENIERIA 10 UNIVERSIDAD NACIONAL DE LOMAS DE ZAMORA FACULTAD DE INGENIERIA Adición de aleaciones de magnesio: puede agregarse una aleación de níquel con un 10 a 14% de magnesio en el cucharón o durante la carga por inmersión. La reacción es espectacular, pero no violenta y se obtiene consistente mejora. Una desventaja radica en el aditamento de níquel y el costo de la aleación. Otras aleaciones con menor contenido de magnesio (menor a 4%) han sido también usadas e implican una reacción mucho más quieta. La mayoría de las aleaciones usadas para introducir magnesio en el hierro fundido son en base de ferrosilicio conteniendo de 3 a 10.5% de magnesio. La reacción varia entre bastante violenta (con 10% de Mg) a quieta (con 3% de Mg). La aleación puede ser sumergida en una campana refractaria o agregada en el cubilote (cucharón) usándose para esto muchas técnicas diferentes, incluyendo lluvia de hierro fundido sobre la aleación en la parte posterior del cubilote; cuando se utiliza este método la aleación se deposita frecuentemente en una cavidad diseñada especialmente y cubierta con una capa de acero (esto es conocido como proceso sandwich). El tratamiento tiene lugar en cubilotes con una relación altura-diámetro de aproximadamente 2:1 para contener cualquier salpicadura del metal, mientras que el uso de una cubierta con un plato a través del cual el hierro puede ser vertido reduciendo cualquier expulsión de metal, gas y llama, mejorando el rendimiento del magnesio. Un método de tratar el metal fundido como este, llenando el cubilote, es el proceso Flotret, en el cual la aleación de magnesio es depositada en una cavidad en un recipiente cerrado a través del cual el metal fundido es vertido entre el horno y el cucharón. Este método puede ser usado cuando el metal es vertido de un cucharón a otro. Tratamiento en el molde (proceso Inmold): las aleaciones conteniendo magnesio pueden agregarse en el molde. La aleación, usualmente de ferrosilicio magnesio, es depositada en una cámara diseñada especialmente o extendiendo el sistema de colada antes de cerrar el molde, la aleación se disuelve y también es colada. Este método contiene la reacción en el molde y evita expulsión de gases y llamaradas. Se utiliza hierro con bajo azufre (menor a 0.01%) para evitar problemas que resultan de las inclusiones de sulfuro en la fundición. Control del contenido de magnesio. En todos los métodos de tratamiento de magnesio, es esencial una medición exacta del peso del metal tratado y de la cantidad de aditivo. El contenido de azufre inicial del hierro y la temperatura de tratamiento debe también conocerse porque ésta influye en el contenido de magnesio final. La recuperación de Mg se expresa como: Recuperación = ((% inicial Mg) / ((% agregado de Mg) – ¾ * (% inicial de S))) El sulfuro de magnesio producido por la reacción fluye en la escoria en la parte superior del cubilote y es removido por raspaje superficial o usando un cubilote tipo tetera. Los valores típicos de recuperación a una temperatura de tratamiento de 1450ºc son: 50% para una aleación de 15% Ni-Mg agregado en el cubilote. 40% para un 9% de ferrosilicio-Mg agregado usando el proceso sandwich. MATERIALES DE INGENIERIA 11 UNIVERSIDAD NACIONAL DE LOMAS DE ZAMORA FACULTAD DE INGENIERIA 60% para un 5% de ferrosilicio-Mg agregado usando el proceso sandwich. 50% para Mg puro agregado en el convertidor. 45% para el proceso Inmold o proceso Flotret. Inoculación. siguiendo el tratamiento de Mg, el hierro es sujeto a una inoculación final, a veces llamada post-inoculación. Es comúnmente llevada a cabo en un cubilote usando un inoculante granular, el cual puede ser ferrosilicio comercial conteniendo 75% de Si o un rango de las mismas aleaciones conteniendo 60 a 80% de Si. La cantidad de inoculante agregado variará desde 0.25 a1%. Un alto % de Si en la adición de Mg puede dar una menor inoculación. el inoculante puede ser agregado durante el revertido, agitado en el metal, depositado en la parte inferior del cubilote antes del llenado, o sumergido en una campana refractaria, lo más tarde posible antes de la colada. Es necesario un agitado efectivo, y una forma de conseguir esto es por burbujeo de aire o nitrógeno a través del metal fundido usando una toma porosa en la parte inferior del cubilote. La inoculación reduce el bajo enfriamiento durante la solidificación y ayuda a evitar la presencia de carburos en la estructura, especialmente en secciones delgadas. Esto aumenta el número de nódulos de grafito, mejorando así la homogeneidad, asistiendo en la formación de ferrita y promoviendo la ductilidad. Esto ayuda a reducir el tiempo de recocido y reduce la dureza. El efecto de un inoculante es mayor cuanto antes se disuelva, después de lo cual éste se va desvaneciendo en un período de 20 a 30 minutos. Tanto la potencia inicial, como el grado de apagado son influenciados por pequeñas partículas de elementos, entre los cuales se incluyen calcio, aluminio, cerio, estroncio, bario y bismuto. La dicción tardía de un inoculante a medida que el metal se comienza a colar es mucho más efectiva y puede ser logrado por la colocación de inoculante granular o cortada en partículas inoculantes en el molde en una extensión del mismo o en una cámara especial del sistema. Alternativamente el inoculante granular fino puede agregarse al flujo de metal vertido tanto por despacho al bebedero del molde o encajándosete por una abertura y pasándolo dentro del bebedero del molde. Estos últimos métodos de inoculación requieren solo 1/5 a 1/10 del total del inoculante usado en la inoculación y son a veces usados para suplementar la inoculación del cubilote, particularmente cuando el apagado ocurre por mucho tiempo en el cubilote. La última inoculación es a veces practicada junto con otros métodos de inoculación como una manera de intensificar el efecto de la inoculación o como salvaguarda contra el apagado de la inoculación en el cubilote, especialmente cuando se hacen fundiciones muy delgadas. cuando el tratamiento de Mg se hace en el molde, la aleación de Mg contiene el suficiente Si para producir el efecto de inoculación requerido, pero debe también ser suplementado mezclando inoculantes adicionales con la aleación de Mg. Colado y solidificación. El hierro dúctil comparte con el hierro gris las propiedades de muy buena fluidez y colabilidad, pero sus características de colado y solidificación tienen algunas diferencias importantes que requieren especial atención. MATERIALES DE INGENIERIA 12 UNIVERSIDAD NACIONAL DE LOMAS DE ZAMORA FACULTAD DE INGENIERIA Sistemas de exclusa: dado que el hierro dúctil normalmente contiene magnesio, la oxidación de este elemento, junto con el silicio, puede aumentar la presencia de pequeñas inclusiones y escoriaciones tanto en el cubilote como en el sistema de exclusa. Estas escoriaciones no deben entrar en la fundición, donde pueden causar nudos, superficies ásperas, o cierta porosidad. Otras recomendaciones son las siguientes: Debe usarse un sistema de exclusa de tamaño adecuado, diseñado para lograr un rápido llenado del molde con mínima turbulencia de metal. El uso de un filtro cerámico en el sistema de exclusa, remueve pequeñas inclusiones de escoria y ayuda a un flujo uniforme del metal. El metal agarrado en el cubilote debe ser retirado. El contenido de magnesio debe ser mantenido en un mínimo. Temperatura y velocidad de vertido. Gradientes excesivos de temperatura en la colada y el vertido del metal frío son indeseables, ya que promueve la formación de carburos en las seccione delgadas y en los extremos de la fundición. Esto puede ser evitado realizando el vertido a no menos de 1315ºc para coladas de 25 mm de sección, arriba de 1425 para coladas de 6 mm de sección y en ambos casos modificar el sistema de exclusa. No hay reglas absolutas para la velocidad de vertido, sin embargo, hay valores típicos con los que se trabaja con éxito, los mismos se muestran en el siguiente cuadro: Solidificación y alimentación. El cambio desde el grafito en hojuelas al grafito nodular es acompañado por importantes diferencias en el comportamiento de la solidificación. Los hierros hipereutécticos, la segregación y la flotación de grafito ocurren más fácilmente que en el hierro gris. Esa segregación puede agravar los problemas superficiales cuando se dan en regiones localizadas de alto carbono, las cuales afectan negativamente las propiedades mecánicas. Durante la solidificación, la precipitación de grafito en forma nodular produce fundiciones de hiero dúctil que se expande en mayor grado y con más fuerza que el hierro gris. Consecuentemente esto requiere moldes más rígidos y mayor atención en la alimentación, si se quiere fundiciones robustas. En algunos casos es posible hacer buenas fundiciones de hierro dúctil de formas simples sin el uso de desmontadores, usando la ventaja de la MATERIALES DE INGENIERIA 13 UNIVERSIDAD NACIONAL DE LOMAS DE ZAMORA FACULTAD DE INGENIERIA expansión del grafito, la cual ocurre durante la solidificación eutéctica. Los requerimientos son: Un molde rígido de arena (bien compactada) contenida en una moldura rígida. Un carbono equivalente de 4.3% y un contenido de carbono de 3.6%. Una baja temperatura de colada, probablemente inferior a 1350ºc. Un sistema de exclusa y una velocidad de flujo que minimice los gradientes de temperatura desarrollados en el molde. CONTROLES METALURGICOS EN LA PRODUCCION DE HIERRO DUCTIL Composición del metal. Antes del tratamiento de Mg es necesario conocer el contenido de azufre del hierro líquido. Esto se determina tomando una muestra del tamaño de una moneda y enfriándola para un análisis espestroscópico. El contenido final de silicio después de la inoculación puede ser necesario tener que determinarlo químicamente con perforaciones tomadas de una muestra colada después del tratamiento. Un rápido control de carbono equivalente, carbono y silicio puede llevarse a cabo por análisis térmico del metal, pero este debe hacerse antes del tratamiento. Otras propiedades del hierro pueden deducirse de los datos del análisis térmico, incluyendo el subenfriamiento del eutéctico, el cual da una idea del número de nódulos y la tendencia del enfriamiento. Nodularidad y numero de nódulos. El éxito del tratamiento de Mg libre de partículas de elementos indeseables, y la adecuada post-inoculación en la producción de un hierro con una buena estructura de grafito nodular y un número adecuado de nódulos para asegurar la ausencia de carburos y el correcto rendimiento de las propiedades, es generalmente determinado con rapidez examinando un cupón de prueba de un diseño tal como el recomendado por American foundrymen`s society (AFS), el cual se muestra en la siguiente figura: Alternativamente, muestras pequeñas para análisis metalográfico se pueden tomar de fundiciones seleccionadas o de otro tipo de probetas. El número de MATERIALES DE INGENIERIA 14 UNIVERSIDAD NACIONAL DE LOMAS DE ZAMORA FACULTAD DE INGENIERIA nódulos en un área especificada se cuentan usando una magnificación, aproximadamente de 100x. Para la mayoría de los propósitos, un 85 a 100% de grafito debe estar en forma esferoidal. Las muestras de las fundiciones o probetas serán periódicamente examinadas para verificar el grafito y evaluar los contenidos de ferrita y perlita, y para verificar l existencia de carburos indeseables, inclusiones, y escoriaciones, como un control general del proceso de producción. ESPECIFICACIONES Las especificaciones estandar para las calidades de las fundiciones de hierro dúctil clasifican los grados de acuerdo a la resistencia a la tracción de una probeta cortada de una colada prescripta. En la siguiente tabla se resumen las especificaciones ISO 1083 y ASTM A 536. Grado Resistencia a La tracción MPa Sigma 0.2 Elongación Dureza Estructura % Min. % BHN MPa 800-2 800 480 2 700-2 700 420 2 600-3 600 370 3 500-7 500 320 7 400-12 370-17 400 370 250 230 414 414 448 485 552 690 827 276 290 310 345 379 483 621 ISO 1083 Standard Perlita 12 17 248352 229302 192269 170241 < 201 < 179 10 10 12 5 6 3 2 ---------------------- ----------------------------- Perlita Perlita ferrita Perlita ferrita Ferrita Ferrita + + ASTM A 536 60-40-18 60-42-10 65-45-12 70-50-05 80-55-06 100-70-03 120-90-02 FACTORES QUE AFECTAN LAS PROPIEDADES Estructuras de grafito. La cantidad y forma del grafito queda determinada durante la solidificación y no puede ser alterada por subsecuentes tratamientos MATERIALES DE INGENIERIA 15 UNIVERSIDAD NACIONAL DE LOMAS DE ZAMORA FACULTAD DE INGENIERIA térmicos. Todas las propiedades mecánicas y físicas características en esta clase de materiales resultan de la transformación del grafito sustancial o completamente en forma nodular esferoidal, y la aparición de cualquier forma diferente de esta, causa alguna desviación de estas propiedades. Es común intentar producir más de un 90% de grafito en esta forma (90% de nodularidad), aun así las estructuras entre un 80 y 100% de nodularidad son a veces aceptadas. Todas las propiedades relativas a la resistencia y la ductilidad decrecen en la proporción en que aumenta el grafito no nodular, y están relacionadas a fallas, tales como la resistencia a la tracción y la resistencia a la fatiga, mientras que la tensión de prueba no es tan adversamente modificada. La forma del grafito no nodular es también importante, ya que las hojuelas delgadas de grafito con bordes agudos tienen un efecto más adverso sobre las propiedades de resistencia que las formas compactas de grafito con bordes redondeados. La forma del grafito también afecta al módulo de elasticidad, el cual puede ser medido por frecuencia de resonancia o con ultrasonido, tales mediciones son por lo tanto frecuentes como una guía de nodularidad. Una baja nodularidad reduce la resistencia a la fatiga, aumenta la posibilidad de fallas, aumenta la conductividad térmica y reduce la resistencia eléctrica. Cantidad de grafito. Con el aumento de la cantidad de grafito, hay una relativa disminución en la resistencia y la elongación, una disminución en el módulo de elasticidad y una disminución en la densidad. En general, estos defectos son pequeños comparados con los defectos de otras variables, porque el contenido de carbono equivalente en el hierro de grafito esferoidal, no es una variable mayor y generalmente se mantiene cerca del valor eutéctico. Estructura de la matriz. El principal factor en la determinación de las diferentes cualidades de hierro dúctil, es la estructura de la matriz. En la condición as-cast (recién colado), la matriz consistiera en proporciones variables de perlita y ferrita, como mayor sea la cantidad de perlita, aumentara la resistencia y dureza del hierro. Las propiedades de ductilidad e impacto son principalmente determinadas por las proporciones de perlita y ferrita en la matriz. Con la disminución de la cantidad de perlita, aumenta la máxima energía de impacto en la condición dúctil y el rango de temperatura de transición dúctil-frágil cae. La estructura de la matriz puede cambiarse por tratamientos térmicos, luego del cual –en la mayoría de los casos- se realiza un recocido para producir una matriz completamente ferrítica y normalizado para obtener una matriz sustancialmente perlítica. En general el recocido produce una matriz más dúctil con una temperatura de transición más baja que la obtenida en hierros ferríticos as-cast. El normalizado produce una más alta resistencia a la tracción y una más alta elongación que la obtenida en hierros completamente perlíticos as-cast. En el primer caso las propiedades se deben a un refinado grano ferrítico, en el último caso el aumento de la ductilidad y la resistencia resulta de la homogenización y de una fina estructura perlítica que ocurre en la condición as-cast. En la figura siguiente se muestra como el contenido de perlita influye en la resistencia a la tracción y en la tensión de prueba; como el tratamiento térmico aumente la resistencia y como la reducida nodularidad baja la resistencia para un contenido de perlita dado. MATERIALES DE INGENIERIA 16 UNIVERSIDAD NACIONAL DE LOMAS DE ZAMORA FACULTAD DE INGENIERIA Un elevado número de nódulos, obtenido por una buena inoculación, tenderá a aumentar la cantidad de ferrita en la condición as-cast y conducirá a un más rápido recocido con menor riesgo de tener perlita retenida después de un tiempo de recocido dado. La presencia de carburos reduce la ductilidad, incrementa la dureza y promueve fallas en tensión, fatiga y cargas de impacto. Un cuidado especial es necesario para evitar presencia de carburos, ya que son difíciles de detectar por los principales métodos no destructivos. Composición. En la adición de elementos estabilizantes de perlita y retardadores de la transformación (lo cual facilita los tratamientos térmicos para cambiar la estructura y las propiedades), ciertos aspectos de la composición tienen una influencia importante sobre algunas propiedades. El silicio endurece y tensiona a la ferrita y eleva su temperatura de transición, por lo tanto el silicio debe mantenerse en un contenido práctico lo más bajo posible –por debajo de 2%- para lograr la máxima ductilidad y tenacidad. Además se obtienen mejoras en las propiedades de impacto con un contenido de fósforo inferior al 0.05%; el fósforo también tiene un potencial efecto fragilizante en la ferrita del hierro dúctil y por lo tanto hay que mantenerlo bajo. El níquel también pensiona a la ferrita, pero tiene un efecto reductor de la ductilidad mucho menor que el del silicio. Cuando se producen calidades de hierro as-cast con requerimientos de alta resistencia y ductilidad. Casi todos los elementos presentes en pequeñísimas cantidades se combinan y reducen la formación de ferrita, es por eso que para producir hierros ferríticos en condición as-cast deben usarse cargas de alta pureza. Similarmente todos los carburos y el manganeso deben ser mantenidos en un bajo porcentaje para lograr la más alta ductilidad y baja dureza. El silicio se agrega para evitar carburos y para promover la ferrita as-cast en secciones delgadas. Las propiedades eléctricas, magnéticas y térmicas son influenciadas por la estructura de la matriz. En general a medida que aumenta la cantidad de elementos aleantes, aumenta la resistividad y la conductividad térmica disminuye. MATERIALES DE INGENIERIA 17 UNIVERSIDAD NACIONAL DE LOMAS DE ZAMORA FACULTAD DE INGENIERIA TRATAMIENTOS TERMICOS DEL HIERRO DUCTIL La primera etapa de la mayoría de los tratamientos térmicos diseñados para cambiar la estructura y propiedades del hierro dúctil consiste en calentar y mantener en una temperatura entre 850-950 `C durante 1hs mas 1hs por cada 25 mm de espesor de sección, para homogeneizar el hierro. Cuando se presentan carburos en la estructura la temperatura debe ser aproximadamente 900-950 `C, lo cual descompone los carburos previo a los siguientes pasos del tratamiento térmico. El tiempo puede extenderse de 6-8 hs si se presentaran elementos estabilizantes de carburos. Para fundiciones de forma compleja, donde pueden aparecer tensiones por un calentamiento no uniforme, el calentamiento inicial hasta 600 `C debe ser lento, preferentemente 50-100 `C/hs. Para prevenir escamaduras y descarburización de la superficie durante esta etapa del tratamiento, se recomienda que la temperatura en horno no-oxidante sea mantenida usando un horno sellado; puede ser requerida una atmósfera controlada. Deben tomarse más cuidados en fundiciones susceptibles a distorsión y evitar el apilamiento. Los tratamientos térmicos más importante y sus propósitos son: Aliviamiento de tensiones, tratamiento a baja temperatura, para reducir o aliviar tensiones internas remanentes después de la colada. Recocido, para mejorar la ductilidad y tenacidad, para reducir dureza y remover carburos. Normalizado, para mejorar la resistencia con algo de ductilidad. Temple y revenido, para aumentar la dureza o mejorar la resistencia y una más alta tensión de prueba (sigma 0.2). Austemperizado, para producir estructuras bainíticas de alta resistencia con algo de ductilidad y buena resistencia al desgaste. Endurecimiento superficial por inducción, para mejorar resistencia al desgaste. Aliviamiento de tensiones: el objeto de este tratamiento térmico es remover tensiones residuales sin causar ningún cambio en la estructura y propiedades. Altas tensiones pueden presentarse después de la colada en fundiciones de hierro dúctil de forma compleja y pueden ser sustancialmente removidas mediante un tratamiento térmico a aproximadamente 500-600 `C. La fundición típicamente es calentada a 50`C por hora, de 200 a 600`C, mantenida a 600`C durante una hora por cada 25mm de espesor de sección más una hora y luego enfriada en el horno a 50`C por hora por debajo de los 200`C, después de lo cual la fundición puede ser enfriada al aire a temperatura ambiente. Esto es de suma importancia para asegurar que la tasa de calentamiento y enfriamiento sean lo suficientemente lentas para evitar shok térmicos y la formación de nuevas tensiones debidas a altos gradientes de temperatura en la fundición. El alivio de tensiones no es necesario para fundiciones recocidas, pero puede ser requerido para fundiciones perlíticas as-cast y para aquellas que han sido enfriadas al aire durante el normalizado. Recocido: el propósito principal del mismo es generar una estructura ferrítica y remover perlita y carburos, longrandose así la máxima ductilidad y tenacidad. El recocido puede ser usado para lograr propiedades específicas, como un 15% o más de elongación. El tratamiento puede tener variantes, pero los más MATERIALES DE INGENIERIA 18 UNIVERSIDAD NACIONAL DE LOMAS DE ZAMORA FACULTAD DE INGENIERIA comunes son el enfriamiento interrumpido, enfriamiento lento controlado y tratamiento en una sola etapa. - Enfriamiento interrumpido: la primera etapa es homogeneizar el hierro como se ha descrito antes. Esto es seguido por un enfriamiento hasta 680700 `C y mantenido a esta temperatura de 4-12 hs para desarrollar la ferrita. Cuanto mayor sea la pureza del hierro, mas corto será el tiempo requerido. Las fundiciones de forma sencillas pueden ser enfriadas en horno por debajo de los 650 `C y enfriadas al aire, pero las fundiciones complejas que pueden desarrollar tensiones residuales deben ser enfriadas en horno de acuerdo a las recomendaciones mencionadas para el aliviamiento de tensiones. - Enfriamiento lento controlado: la primer etapa es la homogenización como se ha dicho antes; esto es seguido por un enfriamiento a razón de 30-60 `C por hora desde los 800-650 `C. Hierros de más baja pureza requieren de tasas de enfriamiento más lentas. El enfriamiento a temperatura ambiente se lleva a cabo como el método interrumpido. - Tratamiento de una sola etapa: la fundición es calentada desde la temperatura ambiente hasta los 680-700 `C, sin una austenización previa, es entonces mantenida a esta temperatura por 2-16 hs para que grafitice la perlita. El tiempo aumenta con la disminución de la pureza del metal, y generalmente es mayor que para los otros métodos debido a la falta de una homogenización previa. El enfriamiento a temperatura ambiente se lleva a cabo como en el método de enfriamiento interrumpido. Este tratamiento se aplica solo para quitar la perlita en hierros con carburo no eutéctico. Si el hierro contiene carburos debe usarse el método del enfriamiento interrumpido o el del enfriamiento lento controlado. Selección del tratamiento del recocido: los recocidos más rápidos se dan en los hierros de más alto contenido de silicio, bajo Mn, Cu, Sn, As y Sb, y generalmente bajo contenido de partículas de elementos menores. Si el hierro no contiene carburos cualquier método de los explicados se puede usar, pero para una óptima ductilidad debe elegirse el método de enfriamiento interrumpido. Debe remarcarse que con el tratamiento en una sola etapa los granos de ferrita en la estructura serán menores que para los otros tratamientos y también será menor la ductilidad y tenacidad. La temperatura de formación de ferrita de 680-700 `C, puede aumentarse con el aumento del contenido de silicio. El ciclo del recocido se puede variar para obtener estructuras de matrices mezcladas de perlita y ferrita, con una alta resistencia y ductilidad intermedia. Un marcado aumento de las dimensiones ocurre durante el recocido debido a la grafitización de la perlita y carburos. Normalizado: consiste en calentar las fundiciones a alta temperatura con lo cual éstas quedan completamente austenizadas, y cualquier carburo descompuesto, seguido por un enfriamiento al aire en una tasa que produce una matriz de fino grano perlítico con partículas de ferrita y libre de otros productos de la transformación. El normalizado puede aplicarse para conseguir resistencias de 700-900 Mpa, y para mejorar la relación entre el sigma 0.2 y la resistencia a la tracción. Un ciclo típico es como el siguiente: El primer paso del tratamiento es la homogenización. Las fundiciones son luego removidas del horno y enfriadas al aire a temperatura ambiente. La tasa de enfriamiento al aire a través de un rango de 780-650 `C debe ser lo MATERIALES DE INGENIERIA 19 UNIVERSIDAD NACIONAL DE LOMAS DE ZAMORA FACULTAD DE INGENIERIA suficientemente rápido para obtener una matriz completamente perlítica en la sección de la fundición que es tratada. Esto puede requerir el uso de un soplador de aire especialmente para secciones de mayor espesor. En algunos casos las fundiciones son suspendidas individualmente, agitadas o sacudidas sobre una criba, pero no solo depositadas sobre el piso ni en cestos u otros contenedores. Esto completa el ciclo. Para lograr una estructura sustancialmente perlítica, la matriz de hierro debe ser saturada en carbono a la temperatura de austenizacion antes del enfriamiento al aire: esto se logra instantáneamente si el hierro es sustancialmente perlítico as-cast. Si el hierro contiene una matriz de ferrita ascast, se requiere un tiempo más largo a la misma temperatura o el mismo tiempo a una temperatura más alta para lograr la adecuada solución de carbono de los nódulos de grafito. Como mayor sea la tasa de enfriamiento, más fina será la perlita, la resistencia y la dureza aumentarán, y la elongación puede disminuir. Al aumentar la temperatura de austenización, la resistencia aumenta y disminuye la elongación, debido al alto contenido de carbono de la matriz. Los elementos que promueven la formación de perlita en la condición as-cast son: Mn, Cu, Ni y Sn, que acortan el tiempo requerido en el tratamiento y permiten obtener estructuras completamente perlíticas en secciones de grandes espesores. En la figura siguiente se muestra una típica estructura normalizada. Temple y revenido: el hierro dúctil de alta resistencia, generalmente superior a 700 Mpa y con una baja elongación, se obtiene calentando hasta 875-925 `C, manteniendo esa temperatura por 2-4 hs o más si se requiere eliminar carburos, apagando en un baño de aceite para producir estructura de martensita, y luego revenido a 400-600 `C para producir una matriz de estructura de martensita revenida. Deben tomarse recaudos para evitar fracturas complicadas en las fundiciones durante el apagado, esto se logra apagando en aceite caliente a, por ejemplo 100 `C, seguida por un enfriamiento final a temperatura ambiente. Este paso también puede hacerse apagando en aceite caliente a 200 `C y luego enfriando a temperatura ambiente, pero en baño de agua para obtener la estructura y propiedades deseadas. Para un buen temple, durante el apagado debe obtenerse una estructura completamente martensítica, y excepto para secciones muy delgadas, esto MATERIALES DE INGENIERIA 20 UNIVERSIDAD NACIONAL DE LOMAS DE ZAMORA FACULTAD DE INGENIERIA requiere de aleación con elementos que mejoran la templabilidad: Cu, Ni, Mn y Mo, aumentan la templabilidad con creciente eficiencia. El Cu puede ser usado con poca frecuencia en el hierro dúctil debido a su limitada solubilidad. Aun cuando el silicio aumenta la templabilidad en los aceros, tiene un efecto opuesto en el hierro dúctil disminuyendo la solubilidad del carbono, mientras que aumentando el contenido de carbono también disminuye ligeramente la templabilidad por el aumento de la cantidad de grafito en relación con el carbono en solución. En la práctica, el aumento de la templabilidad se logra por combinación de elementos aleantes. Las combinaciones listadas en la tabla siguiente son ejemplos que muestran los efectos del Mn, Ni y Mo, en el aumento de la templabilidad. Elementos aleantes usados % C Si Mn Ni 3.4 2.0 0.3 ---3.4 2.5 0.3 ---3.4 2.0 0.3 1.0 3.4 2.0 1.3 ---3.4 2.0 0.3 ---3.4 2.0 0.9 1.5 Max. diam.de barra a templar en aceite Mo mm ---- 25 ---- 28 ---- 30 ---- 38 0.5 51 0.25 63 El revenido debe hacerse en un horno con circulación de aire como mínimo durante 4 hs, tiempo en el cual hay una progresiva disminución de la resistencia y la dureza y un aumento de la ductilidad. Austempering (revenido austenítico): si el hierro dúctil es austenizado y apagado en un baño salino o en un baño de aceite caliente a 320-550 `C y mantenido en esta temperatura, se da lugar a una transformación hacia una estructura que contiene principalmente bainita con una proporción menor de austenita. Los hierros que son transformados de esta manera son denominados hierros dúctiles austemperizados. Este proceso genera un rango de estructuras que dependen del tiempo de la transformación y de la temperatura del baño donde ésta tiene lugar. Las propiedades se caracterizan por una muy alta resistencia, algo de ductilidad y tenacidad, y frecuentemente buena resistencia al desgaste: las propiedades dependen principalmente de la temperatura y del tiempo, típicamente este tratamiento se clasifica en dos categorías: - calentar a 875-925 `C, mantener en esta temperatura de 2-4 hs, apagar en baño salino hasta 400-450 `C, mantener de 1-6 hs y enfriar a temperatura ambiente. - Lo mismo que antes, pero mantener de 1-6 hs a 235-350 `C. El primer tratamiento mencionado produce alta ductilidad y alta resistencia con una dureza intermedia. El segundo produce muy alta resistencia con algo de ductilidad y una excelente dureza. El austempering tiene éxito sólo si en el apagado se evita la formación de perlita. Esto puede requerir la presencia de elementos aleantes para secciones mayores de 15 mm. Las aleaciones típicas son: de Cu, Ni y Mo. El Mn MATERIALES DE INGENIERIA 21 UNIVERSIDAD NACIONAL DE LOMAS DE ZAMORA FACULTAD DE INGENIERIA generalmente no se recomienda porque crea segregación, lo cual puede ser un obstáculo para lograr la última combinación de propiedades. La alta resistencia al desgaste se da cuando existe un alto contenido de austenita residual, la cual resulta de emplear tiempos cortos y transformación incompleta a bainita y esto se favorece con un alto contenido de elementos aleantes, en especial, por un contenido relativamente alto de silicio en el hierro dúctil. Endurecimiento superficial: estos tratamientos consisten en endurecimiento por llama o inducción, nitruración y refundido superficial por láser. Endurecimiento por llama o inducción. Es generalmente empleado para producir una dura capa superficial sobre la fundición. La llama o un serpentín especialmente formado es pasado por la superficie de la fundición en una tasa que hace subir la temperatura de la superficie a 850-950 `C a una profundidad cercana a 2-4 mm. La llama o fuente de inducción es seguida por un apagado con agua, produciendo una capa martensítica con una dureza de 600-700 Hv. El desarrollo de la máxima dureza depende del contenido de carbono de la matriz, la cual se transforma a austenita una vez calentado y a martensita durante el apagado. El tiempo conferido normalmente no permite una adecuada solución del carbono en las estructuras inicialmente ferríticas de la matriz: por lo tanto es importante usar grados de hierro completamente perlíticos para el endurecido por llama o inducción. La profundidad de endurecido lograda puede ser aumentada por aleación, como se indica continuación. Composición Dureza inicial Dureza superficial HRC Después del tratam. HRC 60 62 Fe-0.4Mn-0.07Ni0.05Mo-0.1Cu-... Fe-0.32Mn-0.75NI- 61 0.44Mo-0.56Cu-... 62.5 Profundidad de la Capa endurecida mm 1.5 3.5 El endurecimiento por llama e inducción se usa para endurecer componentes que requieren una gran resistencia al desgaste, tales como balancines, levas, laminadores y engranajes, y puede reducir la cantidad de desgaste por 5-6 veces. Nitrurado: es un proceso que implica la difusión de nitrógeno en la superficie a una temperatura de 550-600 `C. La fuente más común del nitrógeno es el amoníaco, y el proceso produce una capa superficial de 0.1 mm de profundidad con una dureza de aproximadamente 1100 HV. La capa superficial es normalmente blanca y uniforme en una microestructura atacada, pero las agujas de nitruro pueden encontrarse justo debajo de esta. Algunos elementos aleantes pueden usarse para aumentar la dureza. Se han logrado buenos resultados con 0.5-1 % de Al, Ni y Mo. El nitrurado provee además de una alta dureza una gran resistencia anti desgaste, mejora la vida útil y la resistencia a la corrosión. Las aplicaciones típicas son: en cilindros, cojinetes y pequeños ejes y árboles. MATERIALES DE INGENIERIA 22 UNIVERSIDAD NACIONAL DE LOMAS DE ZAMORA FACULTAD DE INGENIERIA La nitruración puede también ser llevada a cabo en baños líquidos salinos basados en cianuro. Tales procesos son a baja temperatura, por lo que disminuirá la profundidad. Este proceso también puede realizarse en plasma, pero es muy costoso. Endurecido por refundido: con el más alto calentamiento local obtenible por plasma o láser es posible conseguir fundir una muy pequeña área sobre la superficie de un componente de hierro dúctil. Esta área resolidifica rápidamente por el efecto de auto apagado de la masa fundida. La región refundida y resolidificada tiene una estructura de hierro blanco que es sustancialmente libre de grafito y por lo tanto tiene una alta dureza y resistencia al desgaste. El área que es fundida por un láser de 2 Kw es muy pequeña, típicamente 1.5 mm de diámetro, 0.5-2 mm de profundidad, y tiene una dureza cercana a los 900 HV sin fracturas. El área endurecida por este método encuentra gran utilidad en levas, balancines y otros pequeños componentes sujetos a desgaste por rozamiento. PROPIEDADES MECANICAS Las tablas siguiente resumen varias medidas de la mayoría de las propiedades mecánicas conforme a especificaciones británicas, la mayoría de las cuales son las mismas que para las especificaciones ISO. Es de notar que la resistencia a la compresión es mas alta que la resistencia a la tracción. PROPIEDADES MECANICAS DE TIPOS BASICOS DE HIERRO NODULAR TIPO CONTENIDO RESIST. RESIST. A LA ELONG., % BHN DE ALEACION TENSIL, CEDENCIA, EN LB / PULG² LB / PULG² 2 PULG FERRITICO BAJO 55.000 35.000 25 130 ALTO 90.000 70.000 12 210 PERLITICO BAJO 80.000 60.000 10 200 BAJO+ 130.000 90.000 7 275 ALTO 130.000 110.000 2 275 TEMPLADO 100.000 80.000 10 215 150.000 130.000 2 320 AUSTENITICO 3% C,2.5%Si 60.000 30.000 40 130 20%Ni,2%Mn 3%C,2%Si, 60.000 40.000 10 160 20%Ni,1%Mn 1.5%Cr Grado Grados Ferríticos 350/22 350/22L40 400/18 400/18L20 420/12 Resist. Sigma ElonSigma Reset. A la 0.2% Gacion 0.2% Al Tracción comp. Corte MPa MPa % MPa MPa Resist. A Torsión MPa Mod. De Elast. GPa Mod. Dureza De Rigidez GPa BHN 350 215 22 229 315 315 169 65.9 400 259 18 273 360 360 169 65.9 420 278 12 292 378 378 169 65.9 MATERIALES DE INGENIERIA 107130 120140 140155 23 UNIVERSIDAD NACIONAL DE LOMAS DE ZAMORA FACULTAD DE INGENIERIA Grados Intermedios 450/10 450 305 10 319 405 405 169 65.9 500/7 500 339 7 351 450 450 169 65.9 600/3 600 372 3 382 540 540 174 67.9 Perlítico as-cast y Normalizado 700/2 700 416 2 425 630 630 176 68.6 800/2 900/2 Grados Templados y Revenidos 700/2 800 900 471 526 2 2 480 535 720 810 720 810 176 176 68.6 68.6 700 550 2 559 630 630 172 67.1 800/2 900/2 800 900 630 710 2 2 639 719 720 810 720 810 172 172 67.1 67.1 150172 172216 216247 247265 >265 >265 232259 >259 >259 Propiedades mecánicas a elevadas temperaturas La resistencia a la tracción de los hierros dúctiles perlíticos disminuye continuamente con el aumento de la temperatura y a los 400`C es aproximadamente 2/3 de la resistencia a temperatura ambiente. Para hierros ferríticos la disminución es menos pronunciada y a los 400`C la resistencia es aproximadamente ¾ del valor a temperatura ambiente. El sigma 0.2%, tanto para hierros ferríticos como perlíticos, prácticamente se mantiene estable hasta los 350-400`C, por encima de esta temperatura falla rápidamente. La dureza en caliente se mantiene también hasta los 400`C, fallando por encima de este valor. Para temperaturas de hasta 300`C la tensión admisible en estructuras estáticas, como a temperatura ambiente, puede basarse sobre los valores del sigma 0.2% obtenidos a temperatura ambiente. A temperaturas superiores a los 300`C las tensiones admisibles deben calcularse sobre datos de fluencia. Una pequeña cantidad de molibdeno mejora considerablemente las propiedades de resistencia y fluencia en caliente tanto para hierros ferríticos como para perlíticos. Las mejoras que se consiguen con el agregado de Mo permiten extender las propiedades de resistencia y fluencia hasta los 459`C. Propiedades de tracción a bajas temperaturas Como para las propiedades de impacto, hay una temperatura por debajo de la cual la elongación a la tracción disminuye. El sigma 0.2% aumenta continuamente con el descenso de la temperatura, pero la resistencia a la tracción sufre una transición. Por encima del rango de temperatura de transición la resistencia a la tracción tiende a permanecer constante o aumentar, pero una vez pasada la temperatura de transición, la resistencia a la tracción disminuye. El silicio y el fósforo aumentan la temperatura de transición y reducen la resistencia en el rago dúctil. PROPIEDADES FISICAS MATERIALES DE INGENIERIA 24 UNIVERSIDAD NACIONAL DE LOMAS DE ZAMORA FACULTAD DE INGENIERIA En el cuadro siguiente se muestran las propiedades físicas, según especificaciones británicas. Grado Grados Ferríticos 350/22 350/22L20 400/18 400/18L20 420/12 Grados Intermedios 450/10 500/7 600/3 Perlítico As-cast y Revenido 700/2 800/2 900/2 Grado Templado y Revenido 700/2 800/2 900/2 Conductividad Calor Térmica Específico 100`C De 20 a 400`C J / Kg. K Coeficiente de Resistividad Expansión Eléctrica Térmica De 20 a 400 `C Micro ohm/metro 36.5 603 12.5 0.500 36.5 603 12.5 0.500 36.5 603 12.5 0.500 36.5 36.5 32.8 603 603 603 12.5 12.5 12.5 0.500 0.510 0.530 31.4 31.4 31.4 603 603 603 12.5 12.5 12.5 0.540 0.540 0.540 33.5 33.5 33.5 603 603 603 12.5 12.5 12.5 >0.540 >0.540 >0.540 Densidad Disminuye ligeramente con el aumento del contenido de grafito y ferrita. Los valores típicos para las calidades ISO y británicas a 20`C son: Grado 370/17 420/12 500/7 600/3 700/2 Densidad g/cm3 7.10 7.10 7.10-7.17 7.17-7.20 7.20 Coeficiente de expansión térmica Las características de expansión de las fundiciones de hierro son complejas debido a las transformaciones que tienen lugar en la solución, debidas a la precipitación del grafito, la grafitizacion de la perlita y la formación de austenita por encima de los 700`C. Resistencia a la corrosión En algunas aplicaciones la resistencia a la corrosión del hierro dúctil es similar a la del hierro gris y frecuentemente superior a la de los aceros. Los tubos de hierro dúctil normalmente aplicados en cloacas, pueden ser protegidos por anodinado, revestido de zinc, cubiertas plásticas y, en algunos casos, revestido con poliuretano. MATERIALES DE INGENIERIA 25