Fibra acrílica

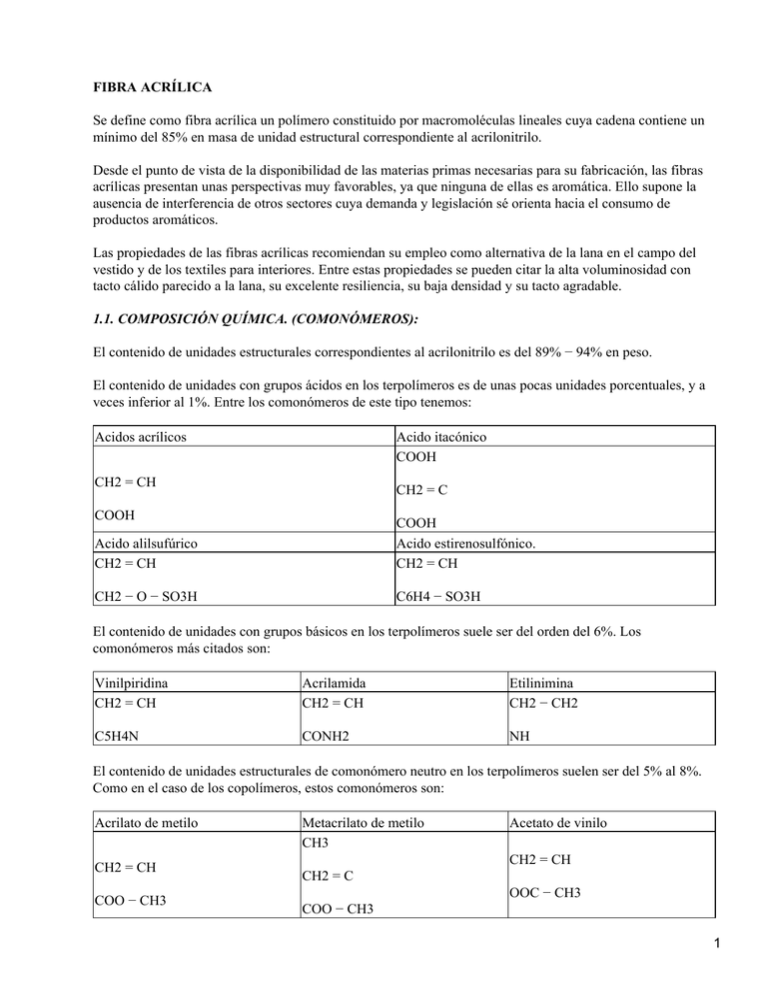

Anuncio