METODOS DE MOLDEO

Anuncio

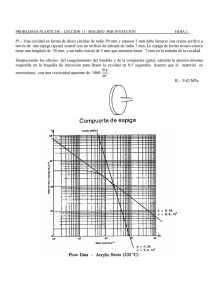

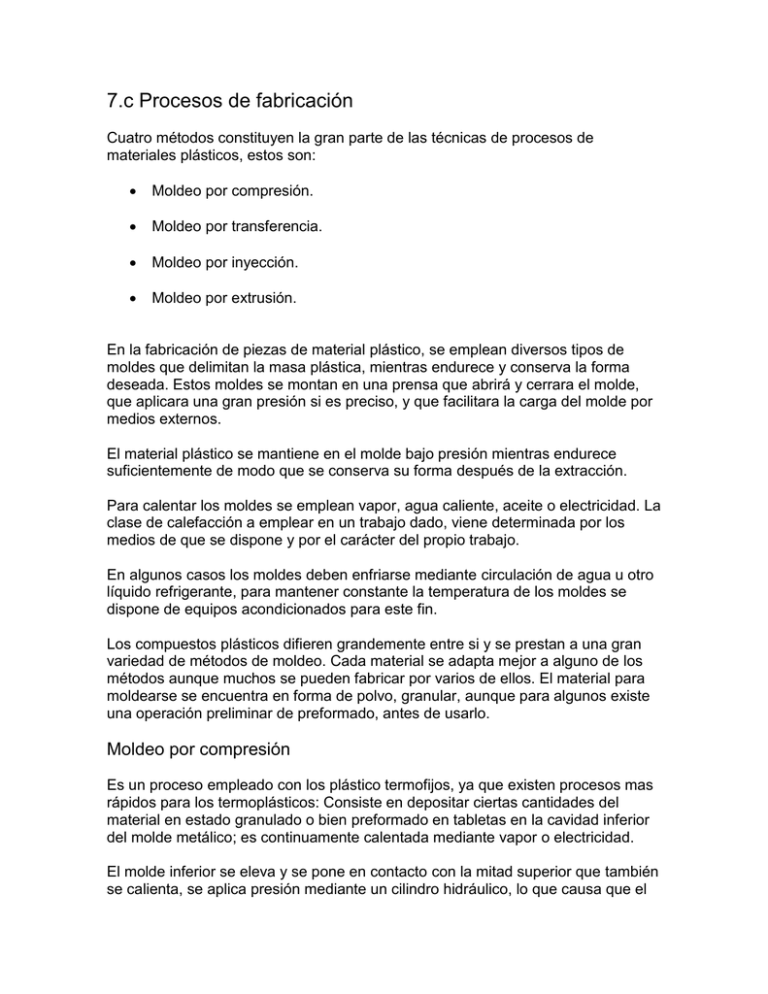

7.c Procesos de fabricación Cuatro métodos constituyen la gran parte de las técnicas de procesos de materiales plásticos, estos son: Moldeo por compresión. Moldeo por transferencia. Moldeo por inyección. Moldeo por extrusión. En la fabricación de piezas de material plástico, se emplean diversos tipos de moldes que delimitan la masa plástica, mientras endurece y conserva la forma deseada. Estos moldes se montan en una prensa que abrirá y cerrara el molde, que aplicara una gran presión si es preciso, y que facilitara la carga del molde por medios externos. El material plástico se mantiene en el molde bajo presión mientras endurece suficientemente de modo que se conserva su forma después de la extracción. Para calentar los moldes se emplean vapor, agua caliente, aceite o electricidad. La clase de calefacción a emplear en un trabajo dado, viene determinada por los medios de que se dispone y por el carácter del propio trabajo. En algunos casos los moldes deben enfriarse mediante circulación de agua u otro líquido refrigerante, para mantener constante la temperatura de los moldes se dispone de equipos acondicionados para este fin. Los compuestos plásticos difieren grandemente entre si y se prestan a una gran variedad de métodos de moldeo. Cada material se adapta mejor a alguno de los métodos aunque muchos se pueden fabricar por varios de ellos. El material para moldearse se encuentra en forma de polvo, granular, aunque para algunos existe una operación preliminar de preformado, antes de usarlo. Moldeo por compresión Es un proceso empleado con los plástico termofijos, ya que existen procesos mas rápidos para los termoplásticos: Consiste en depositar ciertas cantidades del material en estado granulado o bien preformado en tabletas en la cavidad inferior del molde metálico; es continuamente calentada mediante vapor o electricidad. El molde inferior se eleva y se pone en contacto con la mitad superior que también se calienta, se aplica presión mediante un cilindro hidráulico, lo que causa que el plástico fluya en la cavidad del molde y se conforme la pieza. Después de la compresión, la pieza se solidifica, se saca de la matriz. Las presiones de compresión pueden variar entre 140 a 700 Kg/cm., según el tamaño y la configuración de la pieza. Las temperaturas del molde varían de 60 a 120° C., dependiendo también del material de relleno. Algunos materiales termoplásticos se procesan por compresión, para el ciclo de calentamiento y enfriamiento rápido del molde aumenta la dificultad en el uso de tales materiales, a menos que el molde se enfrié suficientemente antes de la expulsión, hay peligro de torcedura de la pieza. Las ventajas del proceso son: Poco desperdicio del material. Bajo costo de acabado y obtención de piezas grandes. Las desventajas del proceso son: La dificultad de obtener formas intrincadas (bordes, agujeros pequeños). La dificultad de obtener tolerancias mas cerradas de +0.13 mm. y -0.13 mm. Ver Figura>> 7.2 Moldeo por transferencia Este proceso se usa mas con los plásticos termofijos cuando se requieren partes intricadas o de gran exactitud. Mediante este método el material preformado y precalentado se coloca en la cavidad de transferencia y tan pronto como esta suficientemente reblandecido, mediante el pistón hidráulico es forzado a penetrar en la cavidad del molde donde finaliza su polimerizado o cura. El moldeo es costoso, pero pueden mantenerse tolerancias más exactas y densidad mas uniforme, el tiempo por lo general es mas corto para secciones gruesas y pueden moldearse secciones gruesas y delgadas e insertos con menos problemas que en otros moldes. Las presiones empleadas son del 50 al 100% mayores que para el moldeo por compresión y esta es una de las razones que permiten obtener formas complejas. La exactitud dimensional es buena y la velocidad de la producción es mas rápida que en el moldeo por compresión. Las principales ventajas son: Se pueden moldear piezas muy complejas con inserciones largas y complicadas. Se pueden moldear piezas que tienen secciones gruesas y delgadas al mismo tiempo. Las desventajas de este método son: Los moldes son más caros que para el moldeo por compresión. Hay mayor desperdicio del material, ya que los sobrantes no se pueden procesar. Ver Figura>> 7.3 Moldeo por inyección El moldeo por inyección es el proceso más usado para la manufactura de componentes termoplásticos. En este proceso, el plástico fundido se fuerza hacia la cavidad de la matriz metálica que se ha maquinado a la forma del producto deseado. Cuando el plástico ha solidificado lo suficiente, se abre la matriz y se extrae la pieza. El material plástico crudo se coloca en forma de bolitas en la tolva de la maquina. Luego entra al calentador en donde se funde. El plástico fundido se empuja entonces hacia la cavidad del dado mediante aplicación directa de presión hidráulica o mecánica. Las maquinas de moldeo por inyección de gran capacidad pueden ejercer varios cientos de toneladas de presión y pueden utilizarse para fabricar grandes piezas de plástico de una pieza. Como ejemplos se incluyen los componentes de carrocerías de automóvil, como los ensambles, cofres, salpicaderas, parachoques y parrillas. El proceso de inyección se puede resumir en cinco pasos Paso 1: Las partes del molde se cierran. Paso 2: El pistón se mueve hacia delante y empuja el material dentro del cilindro de calefacción, al mismo tiempo, inyecta el material plastificado dentro del molde. Paso 3: El pistón permanece en esta posición por algún tiempo manteniendo la presión a través de la boquilla. Durante este tiempo el material se esta enfriando y solidificando lo necesario para mantener la forma del molde. Paso 4: El pistón retrocede, pero el molde permanece cerrado, una nueva cantidad de material cae desde la tolva alimentadora. Paso 5: El molde se abre al mismo tiempo que expulsa las piezas moldeadas mediante la acción de los botadores. Las ventajas de este proceso son: Ahorro del material, espacio de fabricación y tiempo de producción. Exactitud de forma y dimensiones de las piezas inyectadas. Posibilidad de formación de orificios e inserción de elementos de otros materiales con los que la producción se hace completa. Superficie lisa y limpia de las piezas inyectadas. Buenas propiedades de resistencia. Rápida producción de gran cantidad de piezas. Las desventajas del proceso son: No recomendable para baja producción a causa del alto costo herramental. Las resinas pueden solidificarse antes de llenar el molde cuando se trata de secciones muy delgadas. Piezas complicadas aumentan el costo herramental. Ver Figura>> 7.4 Moldeo por extrusión En este proceso con material granulado se alimenta a la tolva forzándola luego a través de una cámara de calentamiento por medio de una rosca espiral. En la cámara el material se convierte en una masa densa y viscosa, forma en la cual se pasa a través de la matriz. AI abandonar la matriz, se le enfría por medio de aire, agua o por contacto con una superficie fría endureciéndose gradualmente al descargar sobre el transportador. En esta forma se producen fácilmente tubos largos, varillas, secciones moldeadas y muchas secciones especiales. Ver Figura>> 7.5