Estudio del Trabajo

Anuncio

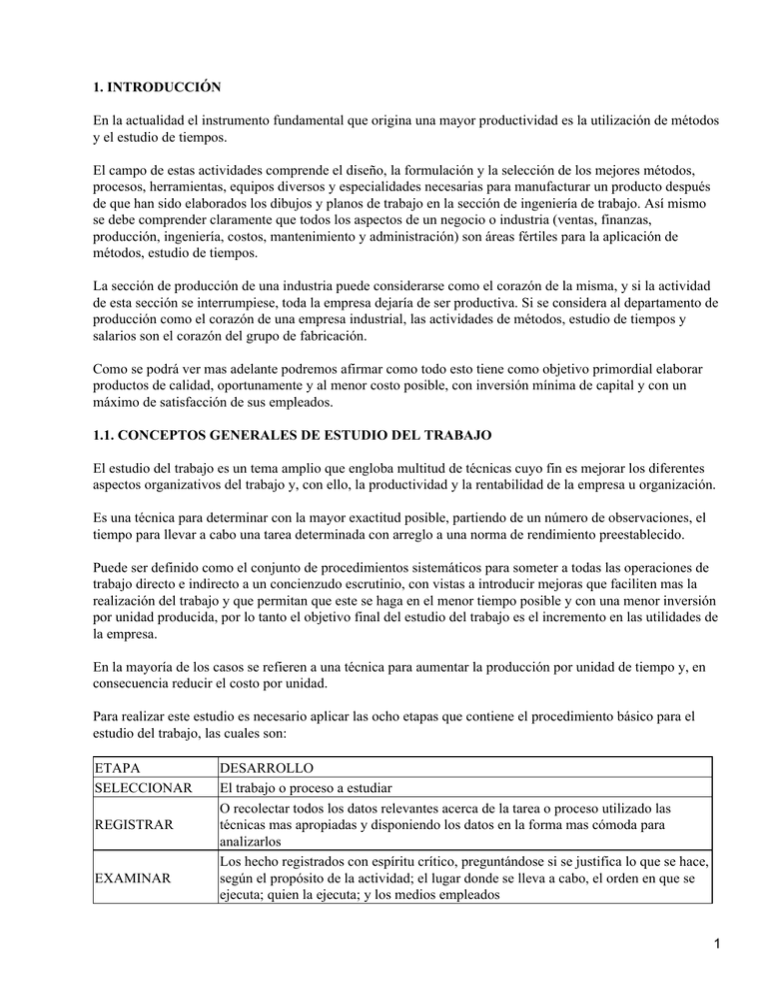

1. INTRODUCCIÓN En la actualidad el instrumento fundamental que origina una mayor productividad es la utilización de métodos y el estudio de tiempos. El campo de estas actividades comprende el diseño, la formulación y la selección de los mejores métodos, procesos, herramientas, equipos diversos y especialidades necesarias para manufacturar un producto después de que han sido elaborados los dibujos y planos de trabajo en la sección de ingeniería de trabajo. Así mismo se debe comprender claramente que todos los aspectos de un negocio o industria (ventas, finanzas, producción, ingeniería, costos, mantenimiento y administración) son áreas fértiles para la aplicación de métodos, estudio de tiempos. La sección de producción de una industria puede considerarse como el corazón de la misma, y si la actividad de esta sección se interrumpiese, toda la empresa dejaría de ser productiva. Si se considera al departamento de producción como el corazón de una empresa industrial, las actividades de métodos, estudio de tiempos y salarios son el corazón del grupo de fabricación. Como se podrá ver mas adelante podremos afirmar como todo esto tiene como objetivo primordial elaborar productos de calidad, oportunamente y al menor costo posible, con inversión mínima de capital y con un máximo de satisfacción de sus empleados. 1.1. CONCEPTOS GENERALES DE ESTUDIO DEL TRABAJO El estudio del trabajo es un tema amplio que engloba multitud de técnicas cuyo fin es mejorar los diferentes aspectos organizativos del trabajo y, con ello, la productividad y la rentabilidad de la empresa u organización. Es una técnica para determinar con la mayor exactitud posible, partiendo de un número de observaciones, el tiempo para llevar a cabo una tarea determinada con arreglo a una norma de rendimiento preestablecido. Puede ser definido como el conjunto de procedimientos sistemáticos para someter a todas las operaciones de trabajo directo e indirecto a un concienzudo escrutinio, con vistas a introducir mejoras que faciliten mas la realización del trabajo y que permitan que este se haga en el menor tiempo posible y con una menor inversión por unidad producida, por lo tanto el objetivo final del estudio del trabajo es el incremento en las utilidades de la empresa. En la mayoría de los casos se refieren a una técnica para aumentar la producción por unidad de tiempo y, en consecuencia reducir el costo por unidad. Para realizar este estudio es necesario aplicar las ocho etapas que contiene el procedimiento básico para el estudio del trabajo, las cuales son: ETAPA SELECCIONAR REGISTRAR EXAMINAR DESARROLLO El trabajo o proceso a estudiar O recolectar todos los datos relevantes acerca de la tarea o proceso utilizado las técnicas mas apropiadas y disponiendo los datos en la forma mas cómoda para analizarlos Los hecho registrados con espíritu crítico, preguntándose si se justifica lo que se hace, según el propósito de la actividad; el lugar donde se lleva a cabo, el orden en que se ejecuta; quien la ejecuta; y los medios empleados 1 ESTABLECER EVALUAR DEFINIR IMPLANTAR CONTROLAR El métodos más económico tomando en cuenta las circunstancias y utilizando las diferente técnicas de gestión, así como los aportes de dirigentes, supervisores, trabajadores y otros especialistas cuyos enfoques deben analizarse y discutirse Los resultados obtenidos con el nuevo método en comparación con la cantidad de trabajo necesario y establecer un tiempo tipo El nuevo método y el tiempo correspondiente, y presentar dicho método, ya sea verbalmente o por escrito, a todas las personas a quienes concierne, utilizando demostraciones. El nuevo método, formando a las personas interesadas, como práctica general con el tiempo fijado La aplicación de la nueva norma siguiendo los resultados obtenidos y comparándolo con los objetivos 1.2 PRECURSORES FREDERICK WINSLOW TAYLOR Padre de la Ingeniería Industrial ANTECEDENTES G. Wentworth −profesor de matemáticas determinó el tiempo para resolver problemas de matemáticas dejados como tarea al calcular el tiempo que los estudiantes resolvían los problemas en clase. Aprendiz de operador de máquina en Enterprise Hydraulic Works. Ingeniero mecánico en el Instituto Stevens. Jefe de ingenieros en Midvale Steel Company. Ambiente laboral dominante en la época Planeación y organización informal del superintendente. Métodos de trabajo propios (por experiencia, preferencia y tipo de herramienta disponible). Responsabilidades de ingeniería (SEGUN TAYLOR) Diseño y medición del trabajo (tareas). Programación de la producción. Organización del trabajo. Otras aportaciones de Taylor Estudio de corte de metales, aumento en la velocidad del corte de metales. Análisis del trabajo de acarreo (palear), peso ideal 211/2 libras, aumento en la productividad. Análisis de requerimientos laborales para ejecutar una tarea : métodos, herramientas y equipos y entonces 2 capacitar al trabajador para seguir la especificación (estudio de métodos). Medición del trabajo, determinar la cantidad de tiempo que se le debería permitir a un operador para ejecutar una operación (uso de cronómetro). Cantidad de producción esperada = (1 / tiempo permitido). Estándares de tiempo, base para controlar los costos de mano de obra, programar producción y fijar precios. Enseñaba a los empleados a trabajar y esperaba que trabajaran a toda su capacidad por sueldos más altos. (LLEGÓ A CUADRUPLICAR LA PRODUCCIÓN) Administración del taller (ASME,1903) (CONCEPTOS INCORPORADOS) Estudio de métodos. Estudio de tiempos. Estandarización de herramientas. Departamento de planeación. El principio de excepción de la admón. Tarjetas de instrucción para los trabajadores. Reglas de cálculo para corte de metal. Sistemas de clasificación mnemónicos para partes y productos. Un sistema de direccionamiento (routing). Métodos para calcular costos. Selección de los empleados en relación con el trabajo y bono por alto desempeño. FRANK B. GILBRETH Y LILLIAN MOLLER GILBRETH ANTECEDENTES Ayudante de albañil, tenía una actitud inquisitiva acerca de su trabajo. Sus innovaciones lograron pasar de 120 ladrillos colocados por hora por trabajador a 350 (un método más eficaz). Con el método estándar redujo los movimientos de 18 a 5. Siempre estaba buscando el mejor método posible. Aportaciones de Gilbreth 3 Los therbligs (movimientos fundamentales del cuerpo humano). Estudio de micromovimientos (con cámaras cinematográficas industriales). Aplicaciones : construcción, educación, medicina, asuntos militares. Premio más importante del IIE : Gilbreth. Otros ingenieros industriales del origen Barth, reglas de cálculo para corte de metales y estudios de fatiga. Gantt, gráfica para programar (calendarizar) equipos de producción y plan de incentivos basado en pago por superar la tasa estándar de producción. Hugo Diemer, primer curso de ingeniería industrial (U.Kansas, 1902) y primer programa de estudios (Penn State, 1908). HENRY FAYOL Henry o Henri Fayol; Estambul, 1841 − París, 1925) Ingeniero y teórico de la administración de empresas. Nacido en el seno de una familia burguesa, Henry Fayol se graduó como ingeniero civil de minas en el año 1860 y desempeño el cargo de Ingeniero en las minas de un importante grupo minero y metalúrgico, la Sociedad Anónima Commentry Fourchambault. Henry Fayol es sobre todo conocido por sus aportaciones en el terreno del pensamiento administrativo. Expuso sus ideas en la obra Administración industrial y general, publicada en Francia en 1916. Tras los aportaciones realizadas por Taylor en el terreno de la organización científica del trabajo, Fayol, utilizando una metodología positivista, consistente en observar los hechos, realizar experiencias y extraer reglas, desarrolló todo un modelo administrativo de gran rigor para su época. En otra obra suya, La incapacidad industrial del estado (1921), hizo una defensa de los postulados de la libre empresa frente a la intervención del Estado en la vida económica. El modelo administrativo de Fayol se basa en tres aspectos fundamentales: la división del trabajo, la aplicación de un proceso administrativo y la formulación de los criterios técnicos que deben orientar la función administrativa. Para Fayol, la función administrativa tiene por objeto solamente al cuerpo social: mientras que las otras funciones inciden sobre la materia prima y las máquinas, la función administrativa sólo obra sobre el personal de la empresa. HENRY GANTT 1861−1919) Ingeniero industrial mecánico norteamericano, n. en Calvert Country (Md.) y m. en Pine Island (N.Y.). Discípulo de F. W. Taylor, fue colaborador de éste en el estudio de una mejor organización del trabajo industrial. Sus investigaciones más importantes se centraron en el control y planificación de las operaciones productivas mediante el uso de técnicas gráficas, entre ellas el llamado diagrama de Gantt, popular en toda actividad que indique planificación en el tiempo. Su obra principal, publicada en 1913, se titula Work, Wages and Profits (Trabajo, salarios y beneficios). HENRY FORD Empresario norteamericano (Dearborn, Michigan, 1863−1947). Tras haber recibido sólo una educación 4 elemental, se formó como técnico maquinista en la industria de Detroit. Tan pronto como los alemanes Daimler y Benz empezaron a lanzar al mercado los primeros automóviles (hacia 1885), Ford se interesó por el invento y empezó a construir sus propios prototipos. Sin embargo, sus primeros intentos fracasaron. No alcanzó el éxito hasta su tercer proyecto empresarial, lanzado en 1903: la Ford Motor Company. Consistía en fabricar automóviles sencillos y baratos destinados al consumo masivo de la familia media americana; hasta entonces el automóvil había sido un objeto de fabricación artesanal y de coste prohibitivo, destinado a un público muy limitado. Con su modelo T, Ford puso el automóvil al alcance de las clases medias, introduciéndolo en la era del consumo en masa; con ello contribuyó a alterar drásticamente los hábitos de vida y de trabajo y la fisonomía de las ciudades, haciendo aparecer la «civilización del automóvil» del siglo xx. La clave del éxito de Ford residía en su procedimiento para reducir los costes de fabricación: la producción en serie, conocida también como fordismo. Dicho método, inspirado en el modo de trabajo de los mataderos de Detroit, consistía en instalar una cadena de montaje a base de correas de transmisión y guías de deslizamiento que iban desplazando automáticamente el chasis del automóvil hasta los puestos en donde sucesivos grupos de operarios realizaban en él las tareas encomendadas, hasta que el coche estuviera completamente terminado. El sistema de piezas intercambiables, ensayado desde mucho antes en fábricas americanas de armas y relojes, abarataba la producción y las reparaciones por la vía de la estandarización del producto. 1.3. RELACION DE ESTUDIO DE TRABAJO CON DEPTOS DE UNA ORGANIZACIÒN Esta comprende la naturaleza y funciones de la ingeniería industrial es premisa esencial en cualquier proyecto de organización los departamentos. Por igual motivo es preciso tener conocimientos de las relaciones de trabajo que un departamento mantiene normal mente con otros departamentos y divisiones, pues solo entonces será posible determinar correctamente la estructura y lugar ocupado en la organización por el departamento de ingeniería industrial por lo cual es importante analizar las siguientes áreas. Además de la responsabilidad evidente y especifica del departamento de ingeniería industrial, enlazado su labor el la división de la producción con las demás divisiones, tiene la responsabilidad de los efectos de sus recomendaciones mas allá de la zona estudiada. Las definiciones operativas tienen planificaciones y programas de ejecución establecido por la empresa, en los que cada división desempeña una parte bien definida. Sin embargo el departamento de ingeniería industrial es, en la mayoría de los casos, un asesor en las modificaciones. Cuando recomienda cambios en la división de producción, debe prevenir las consecuencias probables de dichos cambios en otras divisiones. La cual viene acentuado por dos razones: 1. La hacino recomendada a un departamento de producción puede provocar posibilidades de mejora en otras divisiones. Algunas veces, naturalmente, estas posibilidades secundarias de mejora carecen de importancia. 2. en ocasiones el valor de una mejora originada en la división de producción puede compensar sobradamente los problemas y costos adicionales que originan en otras divisiones. En otros casos, los efectos desfavorables se evitan modificando recomendaciones y aun revocándolas. Al fin de asegurar que las acciones recomendadas resulten beneficiosas para la empresa en conjunto y tengan una buena oportunidad para ser adoptadas por el departamento de ingeniería industrial debe operar lo más objetivamente posible. Ya que las tres principales sugerencias principales: • Al resolver un problema el departamento de ingeniería industrial debe anotar y valorar objetivamente los puntos de vistas de todos los departamentos afectados. Al exponer sus recomendaciones apoyara a la acción en razonamiento que demuestre que ofrece mejor solución. • El departamento de ingeniería industrial debe estar preparado para discutir los puntos de vistas basados en prejuicios, y tratarlos con compresión, pero con firmeza. Si el departamento a merecido la confianza de la dirección, deberá estar en condiciones de explicar el fundamento falso de prejuicio. Y en ningún caso deberá ridiculizara a su autor. 5 si bien el departamento de ingeniería industrial nunca deberá prescindir arbitrariamente de la opinión de la dirección operativa, no debe perder de vista que su principal misión es cimentar la operación conjunta de la empresa. Esto puede requerir algunas veces que el departamento actúen en contra de los deseos de los superintendentes de la producción. 1.4. DEFINICIÓN DE ESTUDIOS DE MOVIMIENTOS Y ESTUDIO DE TIEMPOS Estudio de tiempos Esta actividad implica la técnica de establecer un estándar de tiempo permisible para realizar una tarea determinada, con base en la medición del contenido del trabajo del método prescrito, con la debida consideración de la fatiga y las demoras personales y retrasos inevitables. El analista de estudios de tiempos tiene varias técnicas que se utilizan para establecer un estándar: el estudio cronométrico de tiempos, datos estándares, datos de los movimientos fundamentales, muestreo del trabajo y estimaciones basadas en datos históricos. Cada una de estas técnicas tiene aplicación en ciertas condiciones. Responsabilidades del analista de tiempos: Analizar con el supervisor o ingeniero de proceso, el método, el equipo, las operaciones y la destreza del operario antes de estudiar la operación. Recopilar toda la información posible de la operación a estudiar. Poner a prueba, cuestionar y examinar el método el cual se está utilizando, para asegurarse de que es el correcto en todos los aspectos antes de establecer el estándar. Abstenerse de toda discusión con el operario que interviene en el estudio o con otros operarios relacionados con el método a estudiarse. Anotar cuidadosamente las medidas de los tiempos correspondientes a los elementos de la operación que se estudia. Evaluar con toda la honradez y justicia la actuación del operario. Mostrar siempre una excelente conducta a fin de atraer y conservar el respeto y la confianza de los operarios. Un buen analista de tiempos debe tener la capacidad mental para analizar las más diversas situaciones y tomar decisiones correctas y rápidas. Debe poseer una mente abierta y curiosa enfocada a buscar las mejoras, y que siempre esté consiente del "por que" y del "como". Es importante que el trabajo del analista de tiempos sea exacto y fidedigno, ya que influye directamente sobre las percepciones monetarias del personal y el estado de pérdidas y ganancias de la compañía. Los siguientes requisitos personales son esenciales de un buen analista para que pueda obtener y conservar relaciones humanas exitosas con los operarios de una empresa: Honradez y honestidad. Tacto y compresión. 6 Confianza en sí mismo. Buen juicio y habilidad analítica. Personalidad agradable y persuasiva, completamente con un sano optimismo. Paciencia y autodominio. Cooperación. Buena presentación. Entusiasmo por su trabajo. Aprender a reconocer las cualidades humanas de una persona y tener luego muy en cuenta las limitaciones de la naturaleza humana. Saber analizar las actitudes del obrero hacia un trabajo, sus compañeros, la compañía y al propio analista de tiempos. Es importante que el trabajo del analista sea exacto y fidedigno, ya que de esto depende tanto el costo del proceso, eficiencia y el estado de ganancias o pérdidas de la empresa. Responsabilidades del supervisor. Debe de notificar con tiempo al operario que su trabajo va a ser estudiado. Esto despejará el camino tanto al analista de tiempos como al operario, así el operario sabrá que su supervisor está enterado que su trabajo va a ser estudiado, por lo que tendrá la oportunidad de exponer las dificultades que cree pudieran ser corregidas antes de establecer el tiempo estándar. Así el analista se sentirá más seguro sabiendo que su presencia ya es esperada. Ver que se utilice el método correcto establecido por el ingeniero de proceso. Seleccionar a un operario competente y que tenga experiencia en la operación que se vaya a estudiar. Revisar que todo el equipo de la operación que vaya a ser estudiada esté en buen estado y su funcionamiento sea el mejor. Comunicarle inmediatamente al analista si por alguna razón resultará imposible efectuar un estudio de tiempo en condiciones regulares. Ayudar y cooperar con el analista con el fin de definir o aclarar la operación. Considerar cuidadosamente las sugerencias de mejoramiento cuando sean echas por el analista. Debe notificar inmediatamente al departamento de tiempos acerca de cualquier cambio introducido en alguna operación, a fin de hacerse el ajuste apropiado al tiempo ya estudiado. Responsabilidades del trabajador. Mostrar interés en el funcionamiento de su compañía, para aportar sin reservas su plena colaboración. 7 Hacer sugerencias dirigidas al mejoramiento de los métodos. Ayudar al analista de tiempos a descomponer el trabajo en elementos. Trabajar a un ritmo normal mientras se efectué el estudio, y debe introducir el menor número de elementos extraños y movimientos adicionales. Seguir con exactitud el método prescrito, y de no intentar engaño alguno al analista de tiempos introduciendo un método artificioso, con el propósito de alargar el tiempo del ciclo y obtener en estándar más holgado. Preparación para un estudio de tiempos. Selección de la operación: 1. El orden de las operaciones según se presenten en el proceso. 2. La posibilidad de ahorro que se espera en la operación. Relacionado con el costo anual de la operación. 3. Según necesidades específicas. Selección del operador: Al elegir al trabajador se deben de considerar los siguientes puntos: 1. Habilidad 2. Deseo de cooperar 3. Temperamento 4. Experiencia. Actitud frente al trabajador: a) El estudio nunca debe hacerse en secreto. b) El analista debe observar todas las políticas de la empresa y cuidar de no criticarlas con el trabajador. c) No debe de discutirse con el trabajador ni criticar su trabajo sino pedir su colaboración. d) El operario espera ser tratado como un ser humano y en general responderá favorablemente si se le trata abierta y francamente. Análisis de la comprobación del método de trabajo: Nunca debe de cronometrarse una operación que no haya sido normalizada. La normalización de los métodos de trabajo es el procedimiento por medio del cual se fija en forma escrita una norma de método de trabajo para cada una de las operaciones que se realizan en una fábrica. Equipo utilizado en un estudio de tiempos: Un cronómetro o tabla de tiempos: Cronómetro ordinario y el Cronómetro vuelta a cero. Hoja de observaciones: Es en la cual se anotará datos como el nombre del producto, nombre de la pieza, numero de parte, fecha, operario, operación, nombre de la máquina, cantidad de observaciones, división de la operación en elementos, calificación, tiempo promedio, tiempo normal, tiempo estándar, meta por hora, meta por día, nombre del observador. Formularios de estudio de tiempos. Tabla electrónica de tiempos: Es una hoja hecha en Excel donde se insertará el tiempo observado y automáticamente ella calculará tiempo estándar, producción por hora, producción por turno y cantidad de operarios necesarios. 8 División de la operación en elementos. Elemento es una parte esencial y definida de una actividad o tarea determinada compuesta de uno o más movimientos fundamentales del operario y de los movimientos de una máquina o las fases de un proceso seleccionado para fines de observación y cronometraje. Reglas para seleccionar elementos: Los elementos deberán ser de fácil identificación, con inicio y termino claramente definido. El comienzo o fin puede ser reconocido por medio de un sonido, por ejemplo, cuando se enciende la luz, se inicia o termina un movimiento básico. Clases de elementos. Elementos regulares y repetitivos: Son los que aparecen una vez en cada ciclo de trabajo. Ejemplo: el poner y quitar piezas en la máquina. Elementos casuales o irregulares: Son los que no aparecen en cada ciclo del trabajo, sino a intervalos tanto regulares como irregulares. Ejemplo: recibir instrucciones del supervisor, abastecer piezas en bandejas para alimentar una máquina. Elementos extraños: Son los elementos ajenos al ciclo de trabajo y en general indeseables, que se consideran para tratar de eliminarlos. Ejemplo: las averías en las maquinas. Elementos manuales: Son los que realiza el operario y puede ser: Manuales sin máquina: Con independencia de toda máquina. Se denomina también libres, porque su duración depende de la actividad del operario. Manuales con máquina: Con máquina parada, como el quitar o poner una pieza. Con la máquina en marcha, que se efectúa el operario mientras trabaja la máquina automáticamente. Aunque no intervienen en la duración del ciclo, interesa considerarlos porque forman parte de la saturación del operario. Elementos de máquina: Son los que realiza la maquina. Pueden ser: De máquina con automático y, por lo tanto, sin manipulación del operario. De máquina con avance manual, en cuyo caso la máquina trabaja controlada por el operario. Elementos constantes: Son aquellos cuyo tiempo de ejecución es siempre igual; ejemplo, encender la luz, verificar la pieza, atornillar y apretar una tuerca; colocar la broca en el mandril. Elementos variables: Son los elementos cuyo tiempo depende de una o varias variables como dimensiones, peso, calidad, etc. ejemplo, aserrar madera a mano, llevar una carretilla con piezas a otro departamento. 1.5 DEFINICIÓN DE PRODUCCIÓN Y PRODUCTIVIDAD Productividad puede definirse como la relación entre la cantidad de bienes y servicios producidos y la 9 cantidad de recursos utilizados. En la fabricación la productividad sirve para evaluar el rendimiento de los talleres, las máquinas, los equipos de trabajo y los empleados. Productividad en términos de empleados es sinónimo de rendimiento. En un enfoque sistemático decimos que algo o alguien es productivo con una cantidad de recursos ( Insumos) en un periodo de tiempo dado se obtiene el máximo de productos. La productividad en las máquinas y equipos esta dada como parte de sus características técnicas. No así con el recurso humano o los trabajadores. Deben de considerarse factores que influyen. Además de la relación de cantidad producida por recursos utilizados, en la productividad entran a juego otros aspectos muy importantes como: Calidad: La calidad es la velocidad a la cual los bienes y servicios se producen especialmente por unidad de labor o trabajo. Productividad = Salida/ Entradas Entradas: Mano de Obra, Materia prima, Maquinaria, Energia, Capital. Salidas: Productos. Misma entrada, salida mas grande Entrada mas pequeña misma salida Incrementar salida disminuir entrada Incrementar salida mas rápido que la entrada Disminuir la salida en forma menor que la entrada. Producción se refiere a la actividad de producir bienes y/o servicios. Eficiencia es la razón entre la producción real obtenida y la producción estándar esperada. A manera de ejemplo se tiene un operario el cual realiza una producción de 7 piezas por hora mientras se tiene un operario el cual realiza una producción de 7 piezas por hora mientras que la tasa estándar es de 10 piezas por hora,. Por lo tanto su eficiencia es 7/10 = 0.7 ó 70%. Y efectividad es el grado en que se logran los objetivos. 1.6 FACTORES QUE INFLUYEN EN LA PRODUCTIVIDAD De acuerdo a nuestra disciplina es primordial identificar los factores que afectan la productividad, algunos de estos son: Factores Internos: * Terrenos y edificios * Materiales * Energía * Máquinas y equipo: * Recurso humano Factores Externos: 10 * Disponibilidad de materiales o materias primas. * Mano de obra calificada * Políticas estatales relativas a tributación y aranceles * Infraestructura existente * Disponibilidad de capital e interese * Medidas de ajuste aplicadas Una forma de mejorar la productividad consiste en realizar un cambio constructivo en los métodos, los procedimientos o los equipos, con los cuales se llevan a cabo los resultados. Algunos ejemplos son: La Automatización de los procesos manuales La instalación de sistemas de ventilación La disminución del manejo del producto La eliminación de tiempos de espera Proporcionar mantenimiento preventivo como correctivo UTILIZACIÓN DE LA CAPACIDAD DE LOS RECURSOS. La precisión con la cual la capacidad con que se cuenta para realizar el trabajo se equipará a la cantidad de trabajo que hay que realizar, brinda la segunda oportunidad importante para elevar la productividad, ejemplo: Operar una instalación y su maquinaria con dos o tres turnos y no nada más con uno. Mantener a disponibilidad sólo las existencias que se requieran para cumplir con los objetivos de nivel de servicio a los clientes. Utilizar los propios camiones para recoger las mercancías o materias primas de los proveedores en vez de que regresen vacíos después de haber realizado sus entregas. Instalar estantes o usar tarimas en los almacenes para sacar el máximo provecho del espacio entre el piso y el techo. Mantener las condiciones de trabajo en óptimo estado. NIVELES DE DESEMPEÑO. La capacidad para obtener y mantener el mejor esfuerzo por parte de todos los empleados proporciona la tercera gran oportunidad para mejorar la productividad. Entre otros aspectos pueden mencionarse: Obtener el máximo beneficio de los conocimientos y de las experiencias, adquiridos por los empleados de mayor antigüedad. Establecer un espíritu de cooperación y de equipo entre los empleados. Motivar a los empleados para que adopten como propias metas de organización Proyectar e instrumentar con éxito un programa de capacitación para los empleados CONCLUSIÓN 11 Mi opinión acerca de lo que es el Estudio del Trabajo es el análisis del trabajo para su mejor realización ya sea en tiempos, productividad, calidad, etc., mediante el uso de minuciosas observaciones de las actividades que se realizan dentro de una fabrica, taller o el lugar que se utiliza para la producción de algún objeto, para poder encontrar posibles fallas o errores durante el proceso de fabricación del mismo, y posteriormente corregir esos errores y establecer un nuevo método que deberá ser mas fácil, económico y/o practico. BLIOGRAFIA • Ingeniería de la Producción Industrial Harol B. Maynard Ed. Reverte INDICE Introducción 1 1.1. Conceptos Generales De Estudio Del Trabajo 2 1.2 Precursores 3 1.3. Relación De Estudio De Trabajo Con Deptos De Una Organización7 1.4. Definición De Estudios De Movimientos Y Estudio De Tiempos ? 1.6 Factores Que Influyen En La Productividad Conclusión Bibliografía............................................................................................ 12