Experiencias de la construcción de túneles de ferrocarril en España, con

Anuncio

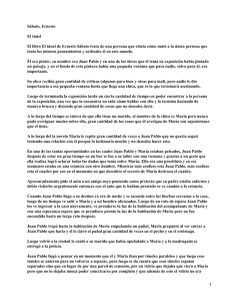

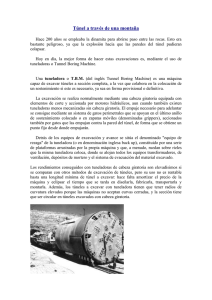

Túneles Experiencias de la construcción de túneles de ferrocarril en España, con tuneladoras Mario Peláez González, Ineco Noelia Alonso Fernández, Ineco manera casi exclusiva. Desde esa fecha se han construido 111 Km de nuevas líneas en zona urbana y en terrenos blandos. Otras ciudades han incrementado también su red de metro, utilizando técnicas similares. La utilización de TBMs en las líneas de metro, se resume en la tabla 1. Introducción El desarrollo de las Líneas de Alta Velocidad del ferrocarril en España, se puso en marcha hace unos 20 años, y hoy en día continúa con la construcción de nuevas líneas, que comprenden la ejecución de grandes obras de ingeniería civil, especialmente túneles, para superar las numerosas barreras orográficas de la Península Ibérica. Pero el reto de la construcción de grandes túneles en España alcanzó su cenit con los conocidos Túneles de Guadarrama de 28 km de longitud, en la línea de Alta Velocidad MadridSegovia, que entró en servicio en Diciembre de 2007. Túneles de sección bi-tubo con 52 m2 se sección libre cada tubo, excavados en roca dura con 4 TBM “doble-escudo”, sin ataques intermedios. Paralelamente, también se han construido nuevas líneas de Metro en Madrid, Barcelona, Valencia, Sevilla, etc., lo que supone muchos kilómetros de construcción de túneles en zonas urbanas. En la construcción de estos túneles se han empleado las metodologías más avanzadas que la técnica ofrecía en cada momento; incrementándose el uso de máquinas TBM de manera muy rápida: en las obras urbanas de forma generalizada, y en los túneles ferroviarios con longitudes superiores a 5-6 kilómetros. Otros muchos túneles se han construido con TBM en España; de menor longitud, pero con diversa problemática, que nos han proporcionado una amplia variedad de experiencias. De estas experiencias, y en especial las relativas a la utilización de TBMs en túneles ferroviarios de Alta Velocidad, se hace un resumen en el presente artículo. La ampliación del Metro de Madrid, desde 1994, se ha realizado con máquinas EPB de Tabla 1. Resumen de túneles de Metro con tuneladoras EPB febrero 2011 64 Túneles Tabla 1I. Túneles construidos con tuneladora para Líneas de Alta Velocidad en los que ha participado INECO INECO como empresa de ingeniería de capital público, cuyo uno de sus accionistas es ADIF (Administrador de Infraestructuras Ferroviarias), ha participado en el proyecto y/o en la construcción de diversos túneles de las nuevas líneas de Alta Velocidad Ferroviaria. Esto ha permitido vivir las dificultades acaecidas durante todo el proceso, y tener una visión amplia de la problemática. el diseño de las tuneladoras y comportamiento durante la ejecución de las obras. Redacción del proyecto Elección del Método Constructivo El primer tema a considerar es la decisión del método constructivo a emplear en el nuevo túnel. No es un tema sencillo, pues intervienen aspectos técnicos, económicos y políticos. En el ámbito de un Congreso Internacional de Túneles, con la presencia de muchos ingenieros que trabajan actualmente en túneles con diversas problemáticas, los aspectos técnicos pueden despertar el máximo interés, pero no debemos olvidarnos de los otros temas. En los últimos 12 años, se ha participado en la construcción de 174 km de túneles de más de 7 km de longitud (todos ellos en líneas de Alta Velocidad Ferroviaria), con máquinas tuneladoras de diversas tipologías. En la tabla II se resumen las principales características de estos túneles. Aspectos Técnicos La evolución de la tecnología de las máquinas ha sido imprescindible para lograr buenos resultados, y la experiencia que se adquiere durante la construcción de los túneles hace posible mejorar los objetivos en obras posteriormente proyectadas y ejecutadas. - Para decidir la utilización de una TBM es fundamental tener un conocimiento profundo y cierto de las características del terreno, y de su comportamiento durante la excavación. Un error en este aspecto puede llevar al fracaso de no poder avanzar en la excavación, por no ser la máquina apropiada; y no es fácil corregir después estos errores (en los túneles de San Pedro, se tuvo que cambiar la excavación con máquina abierta por la utilización de métodos convencionales; por la mala calidad del terreno y la imposibilidad de avanzar sin utilizar sostenimientos adecuados de hormigón proyectado) La geología y geotecnia de los macizos atravesados en estos túneles, son muy diferentes, aunque todas ellas puedan considerarse excavaciones en roca con menor o mayor grado de complejidad geotécnica, y los túneles son de diámetros similares. Vamos a comentar los aspectos más relevantes de los túneles citados, tanto en la concepción y redacción del Proyecto, como en febrero 2011 65 Túneles equipos y experiencias que permiten presentar ofertas económicas más competitivas; y disponer de TBMs en túneles que, hace muy pocos años no se plantearían con estas máquinas, por su reducida longitud. Este aspecto no es sólo técnico sino político, y si los plazos de puesta en servicio son cortos, la elección es más probable que recaiga sobre la utilización de TBM. Fig. 1. Túnel de Pajares, Boca Norte - El acceso a la obra debe ser adecuado para el montaje de los mayores componentes una tuneladora, y para el posterior suministro de materiales y evacuación de escombros. Una logística defectuosa por falta de espacio puede condicionar gravemente los rendimientos de la excavación; en este sentido, el desescombro con cinta hasta vertedero, puede ser una solución. - Un buen proyecto es el que estudia con detalle, entre otras cosas, el comportamiento mecánico del terreno, la presencia de agua y gases, etc. No se pueden dar reglas fijas, pues depende de la homogeneidad del terreno; pero un túnel debe ser estudiado con numerosas prospecciones geológico-geotécnicas. Las más efectivas son los sondeos mecánicos profundos con recuperación de testigo, a intervalos inferiores a 500 m a lo largo de la traza del túnel. Cuando la accesibilidad no lo permite, se corren riesgos no cuantificables. - Igualmente, el espacio disponible para las instalaciones de obra puede condicionar la decisión: el montaje de la TBM, el mantenimiento de maquinaria, la planta de dovelas, el acopio de dovelas, etc, precisan de un espacio mínimo sin el cual difícilmente se puede trabajar (la boca norte de los túneles de Pajares es un ejemplo de cómo se puede resolver el problema en un espacio muy estricto y con fuertes restricciones medio ambientales). - Los estudios geotécnicos deben estudiar los empujes del terreno sobre la TBM y los revestimientos (con las consecuentes deformaciones), la resistencia del terreno y su abrasividad en la excavación, la presencia de agua cuantificando el orden de magnitud de los caudales, la presencia de gas, etc. Los estudios hidrogeológicos han experimentado un apreciable incremento, debido a los problemas surgidos en los túneles profundos; tanto en la construcción como en la afección a terceros. - La utilización de una TBM implica un desarrollo técnico y socio-económico mínimo de la zona: en primer lugar debe ser posible el suministro de energía (la sustitución por grupos electrógenos es posible pero sujeta a múltiples incidencias), así como de materiales específicos, y fundamentalmente la existencia de mano de obra con diferente especialización, para cubrir los numerosos puestos de trabajo. - También en sentido contrario; la falta de disponibilidad de equipos adecuados para un método alternativo, puede ayudar a la decisión de utilizar una TBM (esta situación se planteó en Madrid en 1994, ante la necesidad de construir 100 km de metro en 4 años, pues no había equipos suficientes de personal experimentado en los métodos mineros tradicionales: excavación manual y sostenimiento provisional con madera). - La longitud del túnel, y el plazo previsto para su puesta en servicio, son también datos importantes en la decisión. Evidentemente, en cada proyecto se deberá estudiar y justificar la decisión tomada, pero la experiencia última en España está siendo la de utilizar TBM en túneles de más de 5 km. Además, según se van utilizando TBMs, las empresas constructoras disponen de febrero 2011 66 Túneles Aspectos Económicos tener que “liberar” una tuneladora mediante excavación manual en el exterior, o avanzar con una máquina abierta en un terreno de mala calidad. - La inversión debe estar justificada, ante la longitud y problemática del túnel. A partir de 5 km de longitud, las diferencias económicas se van reduciendo, sobre todo, si se considera la necesidad de construir una galería de emergencia por razones de seguridad: en estos casos, un doble tubo construido con TBM (donde cada tubo es zona de seguridad del otro) es competitivo frente a un túnel de doble vía y una galería de evacuación al exterior. - En algunos casos, la decisión de utilizar una tuneladora ha estado condicionada por la presión política local, que ve en esta tecnología un signo de modernidad. De todas formas esto no es de extrañar, cuando muchas veces es lo que se transmite ante la opinión pública. Diseño del revestimiento El uso de TBMs lleva asociado el concepto de rapidez en la ejecución, y por ello se ha generalizado el revestimiento mediante anillos prefabricados de hormigón armado. Esto es así en el caso de escudos cerrados, y cuando no se necesita una impermeabilización muy efectiva. Las tipologías existentes de revestimientos prefabricados, son muy diversas, y es en la fase de proyecto cuando se elige la más adecuada, atendiendo a las características geométricas, sección tipo, trazado, etc. - La utilización de una TBM condiciona la importancia de la empresa constructora adjudicataria: no todas las empresas tienen la experiencia necesaria. El contratista debe adquirir finalmente la máquina, asumiendo su idoneidad, manejándola correctamente, y siendo capaz de solucionar los múltiples problemas que en toda obra se presentan. La posibilidad de formar una UTE entre varias empresas sin experiencia es muy mala solución. El tipo de anillo más utilizado en España es actualmente el cónico-universal y el cónico de derechas e izquierdas. En los túneles de Metro, donde los radios en planta son muy pequeños, el uso del anillo universal es básico. Sin embargo, en los túneles para la Alta Velocidad, con radios muy grandes (7.000 m o más), son utilizados ambos tipos de anillo. Es importante señalar que, ante posibles desvíos de la TBM durante la excavación, el anillo universal es el que mejor se adapta a la excavación realizada, y la calidad final del revestimiento es mejor. - Las grandes empresas constructoras en España disponen actualmente de TBMs de segunda mano y equipos experimentados en su utilización y mantenimiento. Esta circunstancia facilita, como se ha comentado anteriormente, la utilización de TBMs en túneles de menor longitud (desde 5 km) a costes competitivos con otros métodos. Aspectos Políticos y Sociales - Cuando por razones políticas los plazos de ejecución son estrictos, el uso de tuneladora puede ser una garantía para el cumplimiento de los mismos. Esto es así, si los aspectos técnicos se resuelven positivamente, y no surgen imprevistos que puedan invalidar el método (esto se resuelve con un proyecto muy bien estudiado; especialmente en sus aspectos geológicos, hidrogeológicos y geotécnicos). La experiencia de Guadarrama con anillos cilíndricos, con caras paralelas, enseñó que es muy difícil conseguir resultados satisfactorios cuando se producen desviaciones, porque este tipo de revestimiento solo permite una posición de ensamblaje, y las desviaciones tienen que ser corregidas con cuñas. A la vista de esta experiencia, no se ha vuelto a utilizar este tipo de revestimiento con caras paralelas en túneles con grandes radios en el trazado. - El uso de una tuneladora escudada implica una mayor seguridad del personal, frente a los métodos convencionales de frente abierto. Pero esto es así cuando la máquina avanza sin graves problemas, según lo previsto en el proyecto; pero el riesgo de accidente puede ser grande en los casos de Dentro del diseño del anillo, un tema fundamental es el diseño de la impermeabilización del túnel, donde van unidos el revestimiento, la inyección del trasdós y los elementos de drenaje del túnel definitivo. Cuando la presencia de agua no es muy febrero 2011 67 Túneles ejecute de acuerdo a los plazos establecidos. En muchas ocasiones, si en el Proyecto no se define con mucho detalle la tuneladora, es al inicio de la obra cuando se decide el tipo de máquina, así como sus características y equipos. abundante, las dovelas prefabricadas permiten reducir la entrada de agua en el túnel, y canalizarla a los conductos que se colocan bajo las aceras y bajo la vía. Para que esta solución funcione correctamente se debe colocar un tipo de junta hidrófuga en dos caras de las dovelas, a la vez que se ejecuta con calidad el relleno con mortero del trasdós. Las tipologías de tuneladoras existentes, han avanzado mucho en los últimos años gracias a la evolución de las tecnologías. Si bien hace 20 años se hablaba únicamente de tuneladoras de roca (topos), y máquinas de suelos (escudos), actualmente se empiezan a utilizar y con mayor frecuencia, máquinas capaces de excavar terrenos mixtos y heterogéneos. Cuando el agua es muy abundante, las dovelas no son muy eficaces en la impermeabilización del túnel. En estos casos se puede reducir el caudal de infiltración mediante el tratamiento del terreno circundante, con inyecciones que reduzcan la permeabilidad del entorno. Esto se puede conseguir mediante coronas de tratamiento alrededor del túnel; es un sistema laborioso, que exige una metodología muy cuidada, tras realizar pruebas de ajuste. Las tuneladoras más utilizadas en España son los escudos EPB y las máquinas de roca dura, con simple o doble escudo. En el caso de tuneladoras para roca, la experiencia con simple escudo y con doble escudo, ha sido buena; consiguiendo altos rendimientos con buena calidad del macizo de roca. La solución de colocar una lámina de impermeabilización es factible, colocándola entre las dovelas (o sobre el sostenimiento provisional, en el caso de máquinas abiertas) y un anillo interior de hormigón; pero sin pretender nunca la estanqueidad total del túnel: este es un objetivo difícil de conseguir y que entraña graves riesgos, por las altas presiones hidráulicas que se pueden alcanzar. Si se coloca lámina, se debe dar salida al agua, controlando los caudales y las presiones. Esta problemática exige unos estudios hidrogeológicos muy detallados, especialmente en túneles profundos que pueden afectar a diversos acuíferos. Por otro lado, las máquinas EPB, adecuadas para arcillas y arenas, han desarrollado su tecnología y han conseguido buenos resultados en situaciones donde se podrían emplear hidroescudo. Y también se han adaptado en alguna ocasión, para trabajar en terrenos heterogéneos de roca y suelos; es el caso de los Túneles de Quejigares, donde se modificó una EPB para trabajar en roca y en suelos, con una rueda de corte mixta, también con buenos resultados. A la hora de decidir el tipo de máquina a utilizar, es fundamental tener un buen estudio geológico y geotécnico del terreno que se va a atravesar con la tuneladora. En muchos casos, por ejemplo en ciudades como Madrid donde se conoce claramente el terreno, debido a las Elección de la tuneladora y sus características La elección del tipo de tuneladora para la ejecución del túnel, es fundamental para que el proyecto quede bien definido, y la obra se Figura 2. Tuneladoras de los túneles de Pajares febrero 2011 68 Túneles numerosas obras realizadas previamente, es sencillo elegir la máquina a utilizar. Sin embargo, los túneles de montaña, de base, que atraviesan formaciones complejas y donde es más complicado realizar sondeos, no es tan sencillo. Ya se han comentado algunas experiencias aplicables a la redacción del proyecto, especialmente en cuanto a la necesaria calidad de los estudios geológicos, hidrogeológicos y geotécnicos. Tabla 3. Parámetros de las TBMs considerar los riesgos importantes que existen en la obra, como pueden ser: Ante los graves problemas que se pueden presentar en túneles profundos, conviene que la longitud de los escudos no sea muy grande: del orden del diámetro de la excavación. Terrenos de mala calidad, o heterogéneos, en una máquina de roca dura: esto obliga a la instalación de equipos para realizar tratamientos del terreno, que eviten la rotura del frente y colaboren a la estabilidad del techo. El número de perforaciones que se pueden hacer alrededor de la rueda de corte está condicionado por el empuje máximo de los gatos principales (por el espacio libre entre los mismos). Las TBMs utilizadas permitían unos 22 taladros aproximadamente, de 125 mm de diámetro. Elegida la tipología adecuada, los parámetros básicos como el Empuje y el Par Motor, y los equipos básicos que debe llevar la tuneladora con el “back up” son muy importantes. Para la elección de los parámetros básicos, se tienen en cuenta las referencias existentes en el mercado y las condiciones concretas de la obra. En este aspecto, en los túneles realizados en España, para diámetros similares, los parámetros se han ido mejorando, en base a experiencias previas y sobre todo en aquellas obras donde el riesgo de atrapamiento era elevado, y donde puede ser necesario usar el 100% de su potencia. Terrenos abrasivos: lo que provocará un alto desgaste de herramientas, y una reposición muy frecuente de las mismas. Presencia de agua: equipos de bombeo, especialmente si el túnel se ejecuta en descenso. En Pajares se instalaron bombas para caudales de 500 l/s, en los túneles descendentes. En la tabla 3 se incluye un resumen de los parámetros de tuneladoras utilizadas en túneles ferroviarios de Alta Velocidad en España. Es importante que la cabeza de corte tenga posibilidad de excavar con el eje descentrado, pudiendo así realizar sobre-excavaciones de hasta 20 cm. La rueda de corte también debe tener la posibilidad de moverse axialmente, para facilidad de la excavación y la reposición de cortadores. Presencia de gases tóxicos o explosivos: dimensionamiento del sistema de ventilación de la tuneladora, equipos antideflagrantes y sensores de gas. Además, en el caso de los tratamientos del terreno, es muy importante que además se prevea su ejecución en Proyecto, para disponer de presupuesto para ello y evitar reclamaciones posteriores. Por otro lado, el dimensionamiento de los equipos básicos que llevan las tuneladoras es fundamental para lograr buenos resultados. La mayor parte de ellos, son comunes a todas las máquinas pero hay ciertos equipos, como son las perforadoras para la ejecución de tratamientos del terreno, que para túneles complejos donde no se pueden hacer tratamientos desde el exterior, son fundamentales definir en la fase de diseño. Instalaciones de obra y sistemas de seguridad. El dimensionamiento de las instalaciones de obra es otra parte importante de este tipo de obras. En Proyecto se suelen definir los espacios disponibles para la implantación, así como los accesos. En muchas ocasiones, debido a la situación de la obra, es difícil disponer de Para el diseño de estos equipos, se han de febrero 2011 69 Túneles Figura 3. Instalaciones exteriores en Abdalajis (izq.) y Guadarrama (dcha.) espacio suficiente para el montaje de todas las instalaciones y una vez adjudicada la obra, se estudia con detalle las opciones y se recurre a otras alternativas. Si además, para la ejecución de dos túneles paralelos trabajan dos empresas diferentes, la situación se complica al duplicarse instalaciones, o compartir algunas de ellas. El que define finalmente la ubicación de las instalaciones es el contratista, con la aprobación de la Dirección de obra. situación del vertedero, se va a soluciones diversas como es el transporte con cinta hasta el vertedero, o en camiones o ferrocarril, si la distancia es muy alta (Túnel de Guadarrama, Boca Sur). La extracción de escombro con cinta no implica la eliminación de los trenes de trabajo, pues estos son imprescindibles para el transporte de materiales al frente, así como para el transporte del personal. En el conjunto de instalaciones auxiliares, es el sistema de extracción de escombro desde la tuneladora y en el exterior, el que juega un papel fundamental en la excavación. Hoy en día, la cinta está sustituyendo a los vagones que se utilizaban hace años. En todos los túneles de roca ejecutados con escudos en España, se ha utilizado la cinta continua para la extracción de escombro, obteniendo excelentes resultados. En túneles de estas dimensiones (diámetro interior del revestimiento del orden de 8,5 m) el sistema óptimo, y que se ha adoptado en todas las obras, es el de doble vía, con cambios móviles. Esto permite disponer de una vía para trabajos de limpieza y mantenimiento a lo largo de todo el túnel, como para trabajos en las galerías de comunicación; manteniendo la otra vía para el abastecimiento de la TBM, sin afecciones considerables. Con este sistema se ha conseguido compatibilizar la construcción de las galerías de comunicación con el avance de la TBM, sin afectar el rendimiento de ésta. Las mayores complicaciones que ofrece la cinta, suelen ser en trazados con curvas cerradas, como ocurre en los túneles del Metro, no así en los trazados AVE donde los radios son muy amplios. Finalmente, en el diseño de la máquina, se han de incluir los sistemas básicos de seguridad que se contemplan en toda obra de estas características, como son: En las tuneladoras EPB del Metro de Madrid, se comenzó extrayendo el material con vagones, sin embargo en las últimas obras ejecutadas desde 2005, se ha implantado la cinta; con la experiencia adquirida, se han mejorado los rendimientos y sobre todo, mejora mucho el funcionamiento de la vía, al necesitar menos mantenimiento, ya que se reduce el tráfico de trenes a la mitad y se evita el vertido del material a la misma. Una vez en el exterior, dependiendo de la Detectores de gases Cámara de escape para 20 personas, con botellas de aire respirable Sistema de extinción de incendios Equipos mínimos antideflagrantes, incluida la iluminación de emergencia Comunicación vía telefónica y radio Estos sistemas se encuentran en un continuo febrero 2011 70 Túneles Figura 4. Cinta extractora de escombro. Guadarrama (izquierda) y Pajares (derecha) desarrollo y mejora, encontrando en el mercado una amplia variedad. El criterio básico que se ha impuesto en estas obras es la instalación de equipos con generosidad en su definición y calidad (su repercusión económica es baja) y de manera redundante. dado en las obras mencionadas anteriormente, y que gracias a la experiencia transmitida de unas a otras, se han mejorado tanto los equipos como la forma de trabajar en situaciones complejas. Dificultades debidas al terreno. En todo túnel el terreno es el principal enemigo a la hora de dar problemas en la ejecución de la obra. Por un lado, aunque se haya hecho un buen estudio geotécnico, la información es una estimación y es probable que problemas puntuales no se detecten con los sondeos. Si además, no se hace un estudio en condiciones, las probabilidades de encontrar dificultades aumentan. Dificultades en la construcción de los túneles La ejecución de túneles con escudos, presenta una gran ventaja frente a los medios convencionales y a los topos abiertos: la seguridad de los trabajadores. Este método gana en seguridad a cualquier otro, al estar protegidos del terreno constantemente gracias al escudo y al revestimiento. En segundo lugar, los rendimientos que se obtienen son hasta 10 veces más altos que los métodos convencionales; si se ha elegido bien la máquina y se ha hecho un buen estudio del terreno contemplando todos los riesgos posibles. En los grandes túneles ejecutados en España hasta la fecha, los problemas por motivos del terreno han sido muy diversos, la mayor parte de ellos asociados a terrenos de mala calidad dentro de un macizo rocoso, donde las fallas y discontinuidades, o formaciones rocosas blandas, han dado problemas para las máquinas de roca. Sin embargo, como en toda obra subterránea, las complicaciones surgen en la obra y no siempre es sencillo afrontarlas, al ser un sistema más rígido que los métodos convencionales. A continuación, se van a describir las principales dificultades que se han Las tuneladoras de roca, van equipadas para cortar y extraer roca dura, y están diseñadas para eso. Cuando una tuneladora de roca se encuentra en una formación rocosa de baja calidad geotécnica, o con fallas donde la roca está triturada, empiezan los problemas al no febrero 2011 71 Túneles estar diseñada para ello. empujes excepcionales y otros elementos auxiliares, llegando a empujes de 225.000 kN. Por otro lado, cuando la cabeza de corte se bloqueó, fue necesario hacer un penoso trabajo de limpieza de la cámara de la rueda de corte, además de inyectar espumas expansivas para contener el terreno del frente y sobre la cabeza. En el caso de los Túneles de Abdalajís, las máquinas se diseñaron para ejecutar tratamientos del terreno (paraguas a través del escudo delantero y del escudo de cola), en previsión de tener que atravesar zonas de mala calidad y ante la imposibilidad de realizar tratamientos desde el exterior por las elevadas coberteras. Estos equipos resultaron fundamentales para atravesar una formación de 700 m de longitud (el 10 % del trazado), donde la rueda de corte quedaba bloqueada al derrumbarse el terreno del frente. En estas formaciones de baja calidad, también Por otro lado, el paso de fallas con una tuneladora también suele ser complicado, aunque se trate de zonas puntuales, y la solución a adoptar puede ser muy diferente según el tipo de falla. En los túneles de Guadarrama, a pesar de ser un macizo rocoso de buena calidad, hubo algunas complicaciones en algunas fallas detectadas durante el Proyecto. Una de ellas, situada en una zona de poca cobertera, donde no fue posible realizar tratamientos del terreno previos al paso de la tuneladora, se produjo una chimenea que llegó a superficie, además de producirse un importante desvío en alzado de la máquina. Para reanudar la excavación, se hicieron tratamientos del terreno desde el exterior (una vez resueltos los permisos administrativos, que previamente se habían negado), tanto para esa máquina como para la que pasaría después por el tubo paralelo. Esta segunda, gracias a los tratamientos, atravesó la falla sin problemas. Figura 5. Perforadora de sondeos en el Doble Escudo de Abdalajís surgen los problemas de atrapamiento por la fluencia del terreno. En los casos en que ha ocurrido algún atrapamiento, bien porque se pierde gálibo o porque el terreno aprieta, el empleo de los empujes excepcionales disponibles en las tuneladoras ha sido fundamental. En la falla con mayor cobertera (más de 200 m), se completaron los estudios con nuevas prospecciones y análisis de la zona, lo que permitió tomar la decisión de modificar el trazado en planta, para evitar una zona de material compuesto de arena y arcilla, de lo contrario esto podría suponer complicaciones en la excavación con una máquina para roca dura. A este problema, en el caso de los Túneles de Pajares, se le tenía mucho miedo por las estimaciones realizadas en proyecto; por lo que se decidió diseñar las TBMs con un empuje excepcional de 180.000 kN. En los 50 Km de túneles solo se produjo atrapamiento significativo de alguna máquina en tres ocasiones, no siempre por el elevado empuje de las tierras sobre los escudos, sino también por el bloqueo de la cabeza de corte, por el escombro introducido en la cámara. Dificultades por presencia de agua. La presencia de agua en el terreno, es otra de las complicaciones que se han dado en varios de los túneles realizados con tuneladora de roca en España. Suele ser un tema que muchas veces no se estudia con el detalle suficiente que se debiera, en fase de proyecto, y luego surgen complicaciones en la obra, con las consecuentes afecciones al medio ambiente. Tanto en los túneles de Abdalajís como en los de Pajares, estaba previsto atravesar zonas con acuíferos importantes, pero no se había llegado a cuantificar con precisión los caudales En los casos en que el escudo quedaba atrapado por el empuje del terreno fluyente, se resolvió con éxito gracias a la aplicación de los febrero 2011 72 Túneles tan importantes que se dieron al perforar el túnel. en el túnel, para poder sacar el agua al exterior. Presencia de gas. La presencia de gas en el terreno, añade un grado más de dificultad al tener que garantizar la seguridad del personal, trabajando con un procedimiento específico y siempre controlando las concentraciones de gas, para estar siempre por debajo de las concentraciones permitidas. En la primera aparición de agua, se llegaron a estimar caudales de 400 l/s, con el consecuente arrastre de finos y material al interior de la tuneladora. Esto supuso una parada de varios días, hasta que se pudo reanudar la excavación, y gracias a que los túneles se ejecutaban en sentido ascendente, la evacuación del agua no suponía ninguna complicación. Durante la perforación, se pincharon otros 2 acuíferos, pero con menor repercusión. Aunque los caudales fueron disminuyendo a lo largo del tiempo, las filtraciones de agua eran excesivas para garantizar la explotación de los túneles con seguridad, por lo que fue necesario realizar un revestimiento interior adicional, para conseguir la impermeabilización de los túneles, aunque sin pretender conseguir una estanqueidad absoluta, dada la elevada carga freática del terreno. En los túneles de Pajares, ejecutados Tanto en los túneles de Abdalajís como en los de Pajares, la presencia de gas en formaciones Carboníferas, hizo que se ralentizara la excavación por las elevadas concentraciones de gas. En Abdalajís los rendimientos se vieron afectados considerablemente, hasta que se redimensionaron los equipos de ventilación en ambas tuneladoras. Esto permitió mayores caudales de ventilación, ayudados por dispositivos puntuales para mover el gas, en aquellas zonas del escudo donde más se concentraba; gracias a ello, se redujo el tiempo de parada cuando era necesario diluir la concentración de gas. En los túneles de Pajares, gracias a la experiencia adquirida en los de Abdalajis, se diseñaron las tuneladoras con equipos más potentes de ventilación e incorporando las modificaciones realizadas en Abdalajis, así como un número mayor de detectores de gas. En cualquier caso, todas las tuneladoras llevaban los equipos antideflagrantes mínimos necesarios (iluminación, ventilación, bombeo, etc.), y se excavaba según los procedimientos establecidos provocando la parada automática de la máquina al llegar a los límites establecidos del 10% LIE. Figura 6. Drenajes de agua en los Túneles de Abdalajis, durante la construcción. posteriormente, la presencia de agua estaba prevista según los estudios de Proyecto, y aquí si que se añadía el problema de la evacuación de agua, en los tramos ejecutados desde el Sur en sentido descendente con 1,6%. Por ello, se dotó a las máquinas de equipos de bombeo y depósitos para almacenar agua. En una de las galerías de acceso, con una pendiente en descenso del 7 %, se llegó a inundar la tuneladora al atravesar una formación cuarcítica. Con caudales de hasta 500 l/s, se produjo el arrastre de suelo dentro de la TBM. Como consecuencia de este incidente, fue necesario incrementar la capacidad de los equipos de la TBM, así como instalar estaciones de bombeo Calidad del revestimiento. La calidad en la ejecución y colocación del revestimiento, es muy importante durante la construcción de los túneles. En primer lugar, es esencial fabricar las dovelas con calidad, de acuerdo al diseño preestablecido y cumpliendo las normativas; es básico para poder montar las dovelas en su posición definitiva. Generalmente, esto se suele cumplir y es durante el montaje del revestimiento en la tuneladora donde se producen la mayor parte de los problemas en cuanto a calidad. Las roturas de esquinas es un defecto que se febrero 2011 73 Túneles produce en muchas ocasiones, por mal montaje del anillo, o porque las dovelas están sometidas a esfuerzos para los que no están calculadas. Una primera solución fue reforzar las esquinas con armadura, pero fue realmente la incorporación de fibras metálicas a la dosificación del hormigón lo que ha mejorado mucho la calidad y las roturas se han reducido considerablemente. Estas fibras se añaden en dosificaciones de 25 Kg/m3, además de la armadura de cálculo. En los túneles muy largos se planteó desde el inicio de la obra la necesidad de extremar al máximo la calidad de estos trabajos, ante el riesgo de cometer errores inaceptables por las siguientes causas: • Cualquier error por pequeño que sea en las figuras topográficas en las bocas, puede generar errores en las alineaciones que conduzcan a errores muy grandes en el interior del túnel, a 14 km de distancia (zona central del túnel de Guadarrama, en donde se proyecto el “cale” de los túneles). Otros aspectos que contribuyen a una mejor calidad del revestimiento, son evitar que se muevan las armaduras durante el hormigonado, y usar “packers” en el contacto entre dovelas. Por otro lado, para conseguir una buena calidad de revestimiento, también hay que tener en cuenta la inyección del trasdós de las dovelas. El relleno del gap hace que el anillo quede colocado en su sitio y contribuye a la impermeabilización del revestimiento. Si este tema no se cuida lo suficiente, es necesario reinyectar posteriormente; lo que suele ser más caro y complejo, una vez finalizado el túnel. En túneles con presencia de agua importante, se debe asegurar que queda bien inyectado el trasdós y minimizar las filtraciones, utilizando morteros aditivados. • Una longitud de 28 km de túnel, sin ataques intermedios, obliga a realizar largas poligonales en las que los errores se van acumulando, sin posibilidad de comprobación con los métodos convencionales. • Estas distancias son sensibles a la redondez de la Tierra, así como a la convergencia de los meridianos. Por tanto, estas circunstancias deben tenerse en cuenta, para hacer las correcciones oportunas. Estos trabajos no son ya de topografía clásica, sino de geodesia; y deben ser desarrollados por expertos en esta disciplina. En los últimos túneles ejecutados, se está utilizando una junta hidrofílica, además de la junta EPDM, para disminuir las filtraciones en los túneles. Esta junta, expande con el agua, cerrando el paso del agua hacia el interior. Con estas ideas claras, se plantearon estos trabajos, consiguiéndose finalmente una precisión considerable (10 cm) en el momento del encuentro de las primeras TBMs en el tubo Este de Guadarrama. Las experiencias más significativas a extraer son: Trabajos topográficos • Importancia de las figuras exteriores, para lo cual se utilizaron diversos métodos redundantes: apoyo en la red geodésica nacional, posicionamiento GPS de precisión (con lectura de 12 satélites), comprobación del azimut con alineaciones a la estrella Polar. Estos trabajos se repitieron numerosas veces, para mejorar las lecturas al máximo posible. • Comprobación en cota de las bases, realizando una nivelación gravimétrica entre ambas bocas, cruzando la montaña por carretera (unos 50 km de recorrido). • Utilización sistemática de un equipo giroscópico para comprobar el azimut del túnel. • Comprobación de todos los trabajos Figura 7. Calidad del revestimiento en el túnel de ancho UIC Atocha – Chamartín febrero 2011 74 Túneles anteriores, realizadas por equipos diferentes a los habituales de obra, incluido el equipo giroscópico (con este equipo se hicieron 4 comprobaciones a lo largo de la obra). Todas las experiencias son positivas; incluso aquellas de problemas sufridos previamente. De todo se aprende, y todo es susceptible de aplicar al nuevo trabajo. Por tanto, es importante contar con equipos de gente experimentada en todos los aspectos. • Mejora continua de las poligonales dentro del túnel, utilizando las nuevas medidas que se van tomando, por todos los equipos. Esto es fundamental en la Dirección de Obra, tanto para las personas que constituyen la Dirección Facultativa como para las empresas de ingeniería colaboradoras, en la resolución de cada uno de los problemas que diariamente surgen en el seguimiento y control, así como en posibles trabajos de revisión del proyecto. Conclusiones. Un trabajo de la magnitud y complejidad como los túneles de gran longitud, demanda la colaboración de todas las partes implicadas, y la suma de experiencias. Los proyectistas, los constructores, las empresas de ingeniería en la supervisión y control, y las administraciones actúan con diferentes puntos de vista: todos válidos y necesarios. Además de la organización y colaboración entre las diferentes empresas, es muy importante contar con el apoyo político y económico de la correspondiente administración pública. Cuando aparecen los problemas, el rigor técnico es fundamental para solucionarlos, pero también se necesita habilitar los recursos administrativos y económicos adecuados. Los problemas suelen aparecer de improviso, y con la necesidad de solucionarlos tan pronto como sea posible. Referencias Arroyo Diez, Carlos; Peláez González, Mario. Los túneles de Pajares, infraestructura de última generación. Revista CAUCE 2000. Número 138 Noviembre 2007. Arroyo Diez, Carlos; Míguez Bailo, Raúl. Túneles de Pajares. Jornada Técnica “Singularidades constructivas en los túneles de las Líneas Ferroviarias del Noroeste y Sur de Alta Velocidad”. Abril 2008. De la Fuente, Jesús; Gil, Jesús; Alonso, N.Túnel de Abdalajís ejecutado con TBM para la Línea de Alta Velocidad Córdoba-Málaga. Revista de Obras Públicas, Diciembre 2004. Varios autores. Túnel de Guadarrama. Ministerio de Fomento, ADIF. Varios autores. Túneles de Pajares. Ministerio de fomento, ADIF. www.ineco.es febrero 2011 76