Eliminación de compuestos orgánicos volátiles

Anuncio

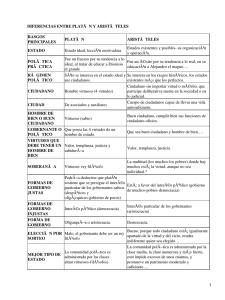

ELIMINACIà N DE COMPUESTOS ORGÔNICOS VOLÔTILES à NDICE Página 1- Justificación 1 2- Definición de VOC 1 3- Introducción 2 4- Perjuicio para la salud y el medio ambiente 3 5- TecnologÃ−as para reducción de emisiones de VOC´s 6 5.1- Incineración Térmica 8 5.2- Incineración CatalÃ−tica 8 5.3- Tratamiento fotocatalÃ−tico 10 5.4- Degradación biológica 12 5.5- Absorción 13 5.6- Lavado de gases 13 5.7- Condensación 13 6- Adsorción 14 6.1- Introducción 14 6.2- TeorÃ−a 14 6.3- Descripción de los sistemas de adsorción 16 6.4- Importancia de los sistemas de adsorción 17 6.5- Cómo funciona la adsorción 17 6.6- Mecanismo de la adsorción 18 6.7- Desorción 18 6.8- Elección de un adsorbente 19 1 6.8.1- Afinidad 20 6.8.2- Sensibilidad a condiciones adversas y duración 20 6.8.3- Efecto de la Temperatura 20 6.9- Otras consideraciones de diseño 21 6.9.1- Zona de transferencia de masa 21 6.9.2- Capacidad de trabajo 22 6.9.3- Incendios en el lecho 22 6.9.4- Afinidad 23 6.10- Regeneración de los sistemas de adsorción 24 6.10.1- Regeneración por oscilación térmica 24 6.10.2- Regeneración a vacÃ−o 25 6.10.3- Concentrador de vapor 26 6.10.4- Sistemas de adsorción por oscilación de presión 28 6.11- Eficiencia de control 29 7- Proceso en LZH 30 7.1- Introducción 30 7.2- Descripción 31 7.3- Gestión de los residuos 32 8- Conclusiones 32 9-BibliografÃ−a 33 1.- JUSTIFICACIà N. En el siguiente trabajo se va a exponer el problema medioambiental originado por los compuestos orgánicos volátiles (en terminologÃ−a anglosajona Volatile Organic Compunds, VOC´s) emitidos en multitud de procesos industriales, asÃ− como los distintos métodos de reducción de dichas emisiones, haciendo especial hincapié en la adsorción, y más concretamente sobre carbón activo. El trabajo está enfocado a explicar cómo se gestionan este tipo de residuos comúnmente y cómo se llevó a cabo esa gestión especÃ−ficamente en la empresa “Laser Zentrum Hannover”, a partir de unas prácticas realizadas en dicha compañÃ−a. Se presta especial atención al proceso de adsorción, no porque sea el mejor o más efectivo, como se comprobará al ir leyendo el trabajo, sino porque es el método que se usó en dichas prácticas y por tanto es el que mejor documentado debÃ−a estar. 2 2.- DEFINICIà N DE VOC. No existe una definición internacionalmente adoptada para este tipo de compuestos, la mayorÃ−a de las acepciones se basan en descripciones estrictamente quÃ−micas. La más aceptada es la de la Comisión Económica para Europa de las Naciones Unidas del año 1991, que textualmente los define como "compuestos orgánicos volátiles, distintos del metano, de naturaleza antropogénica capaces de producir oxidantes fotoquÃ−micos en presencia de luz solar por reacción con óxidos de nitrógeno". Esta reacción quÃ−mica implica una eliminación del contaminante primario por transformación del mismo en compuestos a veces de mayor carácter tóxico (contaminación secundaria). Otras definiciones más sencillas encontradas en diferentes artÃ−culos pueden ser: • Se conocen como compuestos orgánicos volátiles (VOCs), a todos aquellos compuestos orgánicos que tienen una apreciable presión de vapor. • En general el término VOCs se refiere a aquellos compuestos orgánicos volátiles que producen un efecto negativo sobre el medio ambiente, incluso a concentraciones de sub-ppm. • El término VOCs engloba todos los compuestos orgánicos volátiles capaces de producir oxidantes fotoquÃ−micos mediante reacciones provocadas por la luz solar en presencia de óxidos de nitrógeno. 3.- INTRODUCCIà N. Una categorÃ−a de sustancias contaminantes de importancia creciente en las últimas décadas es la de los compuestos orgánicos volátiles. El término anglosajón "VOC" (volatile organic compound), en castellano "COV", recoge miles de especies quÃ−micas que son tóxicas para la salud o bien precursoras de oxidantes fotoquÃ−micos responsables del "smog", que contribuyen al efecto invernadero y/o a la degradación de la capa de ozono estratosférico. Las principales fuentes de VOCs están relacionadas directa o indirectamente con el petróleo y sus derivados (ver tabla 1). Proceso Vapores de automóviles por combustión incompleta. Industria de pinturas, lacas, tintas y esmaltes. Vapores de gasolinas emitidos desde los tanques de almacenamiento. Disolventes empleados en pinturas y operaciones de desengrasado y limpieza Adhesivos Aerosoles, industrias de plásticos Compuestos emitidos Aromáticos, olefinas y parafinas. Alcanos y cicloalcanos. Hexano, ciclohexano y aromáticos derivados del tolueno y del xileno. Metil-etil cetona, derivados tipo nafta, tricloroetano. Compuestos clorados Es decir, que los compuestos orgánicos volátiles (VOCs) forman la mayor parte de las emisiones de los procesos industriales. Se encuentran presentes en bajas concentraciones en las corrientes de salida de gases y son considerados contaminantes atmosféricos debido a su toxicidad o a los malos olores que producen y contribuyen a la formación de smog. Durante las últimas décadas se ha incrementado el interés por la protección del medio ambiente por parte de los gobiernos y de las empresas industriales. Dentro de la contaminación del medio ambiente, la producida por los compuestos orgánicos volátiles (VOC) es una de las principales. Algunos de estos 3 compuestos son tóxicos en sÃ− mismos, mientras que otros, la mayorÃ−a, son precursores en la formación de ozono. Bajo la influencia de la luz solar los VOC y los NOx reaccionan formando una mezcla compleja, la cual es referida como smog fotoquÃ−mico. Luego una disminución de los VOC, puede prever la ocurrencia del smog fotoquÃ−mico y la formación del O3 en la atmósfera. 4.-PERJUICIO PARA LA SALUD Y EL MEDIO AMBIENTE. El smog es una mezcla quÃ−mica de humo y niebla, que es extremadamente desagradable y nocivo para la salud. Es un tipo de polución atmosférica con concentraciones de óxido de sulfuro y de nitrógeno, hidrocarburos y millones de partÃ−culas de plomo, manganeso, cobre, nÃ−quel, cinc y carbón. Todas estas sustancias tienen origen en las chimeneas de las industrias, los humos de las calefacciones, y miles de automóviles. La palabra smog, proviene del Inglés (smoke = humo y fog = niebla) siendo utilizado este término por primera vez a principios de este siglo por H.A.Des Voeux. Existen dos tipos de smog: el sulfuroso y el fotoquÃ−mico. El primero es el resultado de la descomposición en la atmósfera de los gases de azufre en presencia de niebla. En cambio, el smog fotoquÃ−mico, se origina al interaccionar la luz solar con los óxidos de nitrógeno, apareciendo generalmente durante las grandes olas de calor del verano. Cuando estos gases, se combinan con los rastros de hidrocarburos atmosféricos, transformándose por acción de los rayos ultravioleta en una mezcla muy tóxica de poderosos oxidantes. El smog, además de reducir la visibilidad y dañar las plantas, los gases y partÃ−culas que lo componen provocan en las personas irritación ocular y de la garganta, tos, fatiga, anemia y sobrecarga en las vÃ−as respiratorias. Cuando se utilizan combustibles fósiles (Ej. gasolinas) toda una variedad de contaminantes son emitidos dentro de la troposfera (región de la tierra donde vivimos, desde el nivel del suelo hasta aproximadamente 15 Km.). Dos de los contaminantes emitidos son los hidrocarburos (gasolinas no quemadas) y el óxido nÃ−trico NO . Cuando estos contaminantes alcanzan la altitud suficiente, se suceden una cadena de reacciones por su interacción con la luz solar y como consecuencia el NO es convertido en dióxido de nitrógeno NO2 . El problema más importante aparece cuando el NO2 absorbe la luz solar y se rompe parcialmente para dar lugar a la aparición de átomos de oxÃ−geno que se combinan con el O2 presente en el aire para producir ozono O3 . Este es un potente agente oxidante y un gas tóxico. No todas las sustancias orgánicas tienen la misma capacidad potencial. El factor de producción de ozono fotoquÃ−mico (POCP) asociado a cada compuesto se recopila en la Tabla 2. En la Tabla 3 aparecen los valores umbrales de exposición para ozono (contemplados en el Real Decreto 1494/1995 de 8 de Septiembre sobre contaminación atmosférica por ozono) por encima de los cuales se considera que deben adoptarse determinadas medidas de información o protección. Compuesto Alquenos Aromáticos AldehÃ−dos Alcanos POCP 84 76 44 42 4 Cetonas Esteres Alcoholes 41 22 20 Umbral de protección salud humana Umbral de protección vegetación Umbral de protección vegetación Umbral de información a la población Umbral de alerta a la población 110 μg/m3 O3 200 μg/m3 O3 65 μg/m3 O3 180 μg/m3 O3 360 μg/m3 O3 Valor medio en 8 horas Valor medio en 1 hora Valor medio en 24 horas Valor medio en 1 hora Valor medio en 1 hora A nivel del suelo el ozono presenta diferentes efectos que el ozono estratosférico. La disminución de la capa de ozono estratosférica (donde el ozono es beneficioso) no tiene nada que ver con la problemática del ozono troposférico o superficial (donde el ozono es un contaminante atmosférico que hay que evitar). De manera natural, hay una contribución de ozono troposférico causada por reacciones entre óxidos de nitrógeno naturales, la radiación solar intensa y los compuestos orgánicos biogénicos, o también por intrusiones de ozono estratosférico. La época tÃ−pica de los máximos de ozono es primavera-verano, puesto que la radiación solar es máxima, la actividad de las plantas también y el tráfico rodado se intensifica. La única manera de evitar o disminuir los niveles de ozono superficial es evitando que las industrias y, sobre todo, el tráfico rodado emitan óxidos de nitrógeno y compuestos orgánicos al aire. 5.-TECNOLOGIAS PARA REDUCCIà N DE EMISIONES DE VOCs. Para la reducción de los VOC se plantean una serie de tecnologÃ−as, entre las principales podemos citar: los reactores de oxidación térmicos y catalÃ−ticos, condensadores, absorbedores y adsorbedores, biofiltros , separación por membranas y otras; aplicadas a diferentes fuentes contaminantes, categorÃ−as y concentraciones de VOCS . Existen diversos criterios para la utilización de estos métodos, teniendo en cuenta que si lo que se quiere es destruirlos o recuperarlos, lo que depende en buena medida del beneficio económico que se obtiene en la recuperación del VOCs , las caracterÃ−sticas de cada método, fuente de emisión , la concentración del VOC , etc. Podemos clasificar los métodos en 2 categorÃ−as: Destructivos y no destructivos (Tabla 4). En los métodos destructivos, los VOCs se transforman en compuestos inertes o menos tóxicos que los de partida. En los métodos no destructivos, los VOCs presentes en las corrientes gaseosas son retenidos pero no son transformados. La selección de uno u otro método depende de: la naturaleza, el caudal y la concentración del contaminante, la concentración permitida en la corriente de salida y la presencia de venenos para el catalizador o de sólidos en la corriente gaseosa. Métodos Destructivos Incineración térmica Oxidación CatalÃ−tica Tratamientos fotocatalÃ−ticos Tratamientos biológicos Métodos no destrucivos Adsorción Absorción Condensación Lavado de gases 5 No existe una tecnologÃ−a de aplicación universal. Para elegir el tratamiento más adecuado del amplio abanico existente, ha de considerarse no sólo la eficacia del mismo, sino las condiciones de utilización que en definitiva determinan su viabilidad económica. Algunos de los aspectos a tener en cuenta en la selección son: • La posibilidad de reciclar los materiales para su reincorporación al proceso. • La concentración media de orgánicos y su intervalo de inflamabilidad. • La variación en el caudal y la concentración de los efluentes. • La diversidad de compuestos orgánicos presentes y la presencia de material particulado. • Las altas temperaturas de descarga de los gases. • La pérdida de carga impuesta por el sistema de tratamiento. Los procesos de tratamiento de compuestos orgánicos volátiles más populares por su dilatado intervalo de aplicabilidad, en cuanto a fuente y naturaleza de emisión, son los incineradores térmicos, los combustores catalÃ−ticos, los adsorbedores y los condensadores. La tabla 5 permite comparar los costes asociados a cada sistema asÃ− como las limitaciones en cuanto a condiciones de operación que presentan algunos de ellos. TecnologÃ−a de Concentración Capacidad Costes de control aplicable (ppm) tratamiento (m3/h) inmovilizado Combustión 100-2000 1000-800000 15-300 $/ m3/h térmica* Combustión 100-2000 1000-200000 30-450 $/ m3/h catalÃ−tica** Condensación > 5000 100-30000 15-135 $/ m3/h Adsorción 20-5000 100-100000 25-200 $/ m3/h Absorción 500-5000 3000-200000 25-120 $/ m3/h *para sistemas recuperativos de calor; **para combustores de lecho fijo. Costes de operación 25-150 $/ m3/h 15-125 $/ m3/h 35-200 $/ m3/h 15-60 $/ m3/h 40-200 $/ m3/h Vamos exponer una breve descripción de cada uno de los métodos: ï“−Incineración térmica. El método de incineración permite una reducción mayor al 99%, con un sistema muy simple donde la corriente gaseosa que contiene los VOCs es conducida a un incinerador especial para este fin, o a los sistemas de combustión de la planta como parte del aire de combustión. Este método tiene un alto costo de operación, pero tiene un costo de mantenimiento nulo se recomienda su uso cuando se tiene un bajo volumen de aire y una alta concentración de VOCs. Las emisiones de vapores orgánicos se convierten en dióxido de carbono y agua, mediante un proceso de combustión total. Ventajas del método: • Operación simple de llevar a cabo. • Eliminación completa de los contaminantes. • No se generan residuos sólidos ni lÃ−quidos. • Costo inicial relativamente bajo • Bajo costo de mantenimiento. La principal desventaja de este tipo de proceso está centrada en el costo del combustible. 6 ï“−Incineración catalÃ−tica. La oxidación catalÃ−tica parece ser la mejor forma de eliminar los compuestos orgánicos en fase vapor en concentraciones muy bajas. Este proceso es similar a la incineración térmica pero requiere una energÃ−a de activación menor que el quemado térmico, ya que la oxidación completa se produce a temperaturas cercanas a 400 °C. La combustión catalÃ−tica permite alcanzar conversiones cercanas al 99% operando a temperaturas mas bajas (300-500 °C) comparada con la combustión térmica (700-1200 °C). la disminución de la temperatura de operación significa un ahorro en combustible para precalentar la corriente gaseosa y el reactor. Para el tratamiento de los VOC, se han utilizado tanto catalizadores basados en óxidos de metales de transición como metales nobles. Los metales nobles presentan una serie de ventajas frente a los óxidos metálicos • Mayor actividad especÃ−fica. • Mayor resistencia a la pérdida de actividad a baja temperatura y a temperaturas por debajo de los 500ºC • Menor desactivación por azufre. Se tiende al uso de membranas de microfiltración como material inicial de soporte que permite retener fuera de los poros el posible material particulado presente en la corriente a tratar, consiguiéndose la filtración simultánea del efluente. En el caso de la composición de la mezcla debemos recordar que los hidrocarburos forman mezclas explosivas con el aire, por lo que es necesario tener en cuenta los limites de explosibidad inferior y superior de las mismas . El objetivo de esta técnica es la completa destrucción de los VOC a CO2 y H2O. Debemos asegurarnos el obtener una alta eficiencia hacia estos productos ya que de lo contrario podrÃ−amos obtener especies orgánicas intermedias oxidadas que pueden ser tanto o mas contaminantes que los VOC de partida. Como ventajas de la oxidación catalÃ−tica se pueden indicar: • Alta eficiencia a concentraciones de contaminantes muy bajas. • Consumo de energÃ−a bajo. • Pequeño tamaño de la unidad de depuración. y como desventajas del proceso: • El fenómeno de envenenamiento. • Sensibilidad térmica . • Limitaciones de transferencia de masa. ï“−Tratamiento fotocatalÃ−tico. En los últimos años se ha prestado especial atención a las reacciones que tienen lugar sobre la superficie iluminada de óxidos metálicos semiconductores, como es el TiO2. La fotoactivación se lleva a cabo con fotones del ultravioleta (UV) cercano (300-370 nm). En la superficie del sólido, esto puede conllevar procesos de transferencia de electrones con sustancias adsorbidas de potencial redox adecuado. De esta forma el compuesto semiconductor es capaz de promover reacciones catalÃ−ticamente fotoasistidas. Mientras que la luz sola o un oxidante por sÃ− solo (H2O2, O3) producen únicamente una destrucción 7 parcial del contaminante, solo la utilización simultánea de luz y oxidante sobre un semiconductor actuando como catalizador de la reacción han demostrado alcanzar completamente la mineralización de carbono orgánico hasta dióxido de carbono. Este hecho supone la ventaja central de los procesos fotocatalÃ−ticos para el tratamiento de contaminantes en aire. Esta tecnologÃ−a por si sola, o asociada como tratamiento final a un proceso puramente catalÃ−tico, permite la destrucción total de una gran variedad de compuestos: Aromáticos, Tolueno, xileno.., clorados, TCE, PCE..., alcoholes etc. La oxidación fotocatalÃ−tica en fase gaseosa (PCO) es una de las tecnologÃ−as de oxidación avanzada que parece ser particularmente adecuada para corrientes de aire con bajos niveles de contaminantes (< de 100, ppmv) y de bajos a moderados flujos de trabajo (< 200 L/min). Esta caracterÃ−stica puede hacer que esta tecnologÃ−a sea menos atractiva para el tratamiento de altos volúmenes de aire frente a procesos como la oxidación térmica, oxidación catalÃ−tica y la adsorción sobre carbón activo. Sin embargo el bajo coste de operación de la PCO y la capacidad de destrucción completa de contaminantes en condiciones ambientales de temperatura y presión es una ventaja clave frente a las tecnologÃ−as antes citadas. Cuando se compara con otras tecnologÃ−as, la PCO tiene generalmente costes de capital similares o ligeramente superiores; sin embargo los costes de operación son los más bajos dentro de las tecnologÃ−as de control de VOCs. Por ello cuando se evalúan los costes anuales, la PCO (oxidación fotocatalÃ−tica) con luz solar o lámpara resultan competitivas sobre otras tecnologÃ−as destructivas en el rango de las condiciones especificadas. Como puntos a destacar merecen citarse: • Los compuestos orgánicos son destruidos en el mismo lugar en que se producen, eliminándose los problemas asociados a su recogida y transporte para posterior tratamiento. • El TiO2 es un producto limpio, fotoestable y barato sin repercusión negativa sobre el medio ambiente. • Se produce realmente una destrucción de los compuestos tóxicos y no un trasvase de un medio a otro (del aire al sólido en el caso del carbón activo generándose un problema posterior con ese sólido, etc.) • El sistema de tratamiento no se ve afectado negativamente por la humedad. • La temperatura de trabajo está próxima a la ambiental. • El consumo energético es bajo o inexistente en el caso de colectores solares • Un sistema fotocatalÃ−tico no genera óxidos de nitrógeno ï“−Degradación biológica. Ciertos microorganismos tienen la capacidad de degradar multitud de compuestos orgánicos, por eso se plantea el uso a nivel industrial de biotratamientos para los VOCs a base de biofiltros y birreactores. La biotecnologÃ−a aprovecha la habilidad natural de los microorganismos de degradar y transformar residuos en sustancias simples e inocuas. Los sistemas trabajan sobre el principio de que los microorganismos pueden alimentarse de los VOC metabolizándolos. Las condiciones óptimas de biodegradación son: • Temperatura ambiente: 15-30°C • Alto contenido en oxigeno. • Preparación de nutrientes de apoyo para los microorganismos, como N,P,Fe • pH neutro 8 • Fuerza iónica del medio constante sin aparición de sales. • Que no haya inhibidores tóxicos para los microorganismos ï“−Absorción En esta forma de eliminación hay transferencia de materia de determinados compuestos de una corriente gaseosa a un lÃ−quido no volátil. La elección del absorbente depende de la solubilidad de los compuestos orgánicos gaseosos y del costo del absorbente. En este tipo de procesos se alcanzan eficiencias del 98% cuando la concentración de entrada es del orden de 5000 ppm y cuando el compuesto orgánico es muy soluble en el absorbente. ï“−Lavado de gases. Este método tiene una eficiencia del 50%, pero es efectivo para el control de nieblas. Debido a que el lavado se realiza con agua, se requiere un tratamiento posterior. El método de lavado es útil cuando se tienen grandes volúmenes de gas y altas concentraciones de VOCs. ï“−Condensación. En este proceso de separación, la corriente gaseosa se lleva a saturación y los contaminantes se condensan como lÃ−quidos. Los condensadores pueden ser de superficie o de contacto. El método de condensación requiere de un sistema de enfriamiento que permita la remoción de los condensados. Es útil cuando se tienen bajos volúmenes de emisión y bajas temperaturas. Entre las ventajas de este método se puede mencionar: • La posibilidad de recuperar el producto. • No se generan residuos sólidos o lÃ−quidos. • Bajo requerimiento de espacio. Como desventajas se encuentran la aplicación limitada a corrientes con alta concentración de contaminantes orgánicos y a corrientes de un solo componente si éste debe ser reciclado y utilizado. 6.-ADSORCIà N. ï“−Introducción. En este proceso los compuestos orgánicos son retenidos sobre la superficie de un sólido. Como adsorbentes generalmente se usan carbón, silicagel o alúmina. Cuando el carbón se satura se puede regenerar con vapor o aire caliente o por combinación con vacÃ−o y aire caliente, pero no es posible conseguir una desorción completa después de cada regeneración , por lo tanto al cabo de un cierto tiempo se debe remplazar el carbón del lecho por uno fresco. El tiempo de duración de un carbón es de cinco años. La eficiencia de este proceso depende de la concentración y composición de VOCs en la corriente de entrada. Entre las ventajas de este método se encuentran la recuperación del producto asÃ− como la alta eficiencia (del 95%) cuando la concentración en la corriente de entrada es mayor de 1000 ppm. Como desventajas se puede mencionar la generación de residuos y de agua contaminada si la regeneración del carbón es con vapor. Este método es útil para grandes corrientes gaseosas y bajas temperaturas de emisión. ï“−TeorÃ−a. 9 Cualquier gas, vapor, lÃ−quido o soluto se puede adherir a una superficie sólida porosa a temperatura ambiente o menor (30 a 0°C). La estructura del adsorbente es cristalina y las fuerzas de valencia que unen los átomos del enrejado están insatisfechas en su superficie. Las moléculas del adsorbato son asÃ− atraÃ−das a la superficie exterior y también a la interior a través de una amplia red de canales extremadamente finos y poros submicroscópicos. à stas y la facilidad de manipulación son las caracterÃ−sticas que hacen que estos sólidos sean preferidos para recolectar muestras de aire. El mismo tipo de fuerzas que causa la condensación está involucrado en la adsorción fÃ−sica. La cantidad de gas adsorbido en condiciones seleccionadas es directamente proporcional a su facilidad de condensación. De tal manera que el punto de ebullición es una buena indicación de la facilidad del compuesto para ser adsorbido. La tendencia del gas a adsorberse aumenta con la presión y disminuye con el aumento de la temperatura a la que esté sometido. Por lo general, la adsorción del gas progresa rápidamente en la primera exposición. Después, el proceso continúa a un ritmo menor conforme la superficie adsorbente va siendo ocupada por moléculas del gas. La cantidad de contaminante gaseoso adsorbido por una cantidad determinada de adsorbente depende de: • La concentración de contaminante en el aire sobre la superficie: Altas concentraciones o presiones parciales del gas en el aire conducen a mayores adsorciones. Aunque no es técnicamente posible alcanzar 100% de eficiencia en la recolección, se consigue valores muy altos que permiten que los análisis sean cuantitativos. • La superficie total del adsorbente: Los mejores adsorbentes son los gránulos de materiales porosos, como la sÃ−lica gel o el carbón activado obtenido de cáscara de coco, cuyas superficies son muy grandes y ocupan pequeños volúmenes, además de no restringir el flujo del gas a través del lecho de gránulos. Un adsorbente granular puede retener hasta 40% de su peso en adsorbato. • La temperatura: La temperatura ambiente, o más baja, favorece la adsorción. • Otros gases competidores por los sitios de adsorción: Algunos sistemas utilizan lechos múltiples de varios adsorbentes en serie para recolectar diferentes compuestos en el aire sin ocasionar problemas de contaminación de la muestra. • Las propiedades del adsorbato (tamaño, polaridad, etc.): Las moléculas gaseosas grandes son más fácilmente adsorbidas que las pequeñas, excepto los fluorocarbonos. Los compuestos ligeros son difÃ−ciles de ser adsorbidos fÃ−sicamente. HCHO, NH3 o HCl pueden adsorberse quÃ−micamente, lo cual involucra una reacción quÃ−mica, o ser absorbidos. La eficacia es mayor cuanto mayor es la afinidad del gas contaminante por el sustrato. No existe un adsorbente universal; la razón es la amplÃ−sima variedad de tipos, tamaños y reactividades de los contaminantes presentes en el aire. El carbón activado es el soporte más común para vapores orgánicos y la sÃ−lica gel es lo mejor para vapores inorgánicos y orgánicos polares. Hay muchos más, pero el criterio principal para aceptarlos es que puedan recoger, atrapar y estabilizar exitosamente los contaminantes de manera que puedan ser apropiadamente analizados luego de un tiempo. ï“− Descripción de los sistemas de adsorción. Nos referimos a los sistemas con adsorbentes, no con absorbentes, porque el contaminante es adsorbido sobre la superficie (principalmente por la superficie interna) de un gránulo, perla o cristal de material adsorbente. No es absorbido por medio de reacción quÃ−mica. Esta es una diferencia importante. El material adsorbido es retenido fÃ−sicamente sin demasiada fuerza y puede ser liberado (desorbido) de modo relativamente fácil ya sea por calor o al vacÃ−o. Por el contrario, un absorbente reacciona quÃ−micamente con la sustancia que está siendo absorbida y de esta manera retiene la sustancia absorbida mucho más fuertemente, requiriendo mucha más energÃ−a para liberarla. 10 Desafortunadamente, uno de los adsorbentes es llamado “carbón absorbente”. Esta persistente confusión proviene de antes de los años veinte, cuando la adsorción llegó a entenderse. Un término más apropiado es el de “carbón activado”. El carbón se activa por medio de la pirólisis del carbón mineral, la madera, la corteza de árbol, la cáscara del coco, etc., para eliminar todo el material volátil en forma de gas o vapor y dejar únicamente el carbón elemental. A continuación, este carbón también podrÃ−a ser parcialmente oxidado para agrandar sus poros. Otro adsorbente es la estructura cristalina de aluminosilicato conocida como “zeolita”, que posee poros de tamaño uniforme (también llamados ventanas), a través de toda su estructura de cristal. La estructura de cristal de los 118 tipos establecidos de zeolitas se determina por la relación de silicio a aluminio en el cristal cuando éste se forma. Toda la zeolita que ocurre naturalmente es hidrofÃ−lica (o sea, que posee una afinidad por las moléculas polares, tales como el agua) y contiene aluminio. La desaluminización de la zeolita natural la vuelve hidrofóbica (o sea, que posee afinidad por las sustancias no polares, tales como muchos VOCs). Los polÃ−meros adsorbentes poseen poros formados durante su manufactura. Estos poros pueden variar desde macroporos hasta tamaños moleculares, pero los poros más pequeños son por lo general más grandes que los microporos de un carbón activado. Los polÃ−meros se utilizan como gránulos o perlas y, como el nombre lo implica, son plásticos. Se ha observado que desorben más rápidamente que el carbón. Al igual que el carbón, no son considerados altamente selectivos con respecto a cuál VOC van a adsorber, aunque cualquier polÃ−mero especÃ−fico adsorberá a algunos VOC mejor que a otros. ï“−Importancia de los sistemas de adsorción. Los sistemas de adsorción han sido utilizados principalmente para controlar la emisión de VOC. TÃ−picamente, el control de emisiones de VOC reduce las concentraciones desde un rango entre 400 y 2,000 partes por millón (ppm) hasta menos de 50 ppm. Actualmente, la tecnologÃ−a de adsorción puede ampliar este rango de concentración de VOC desde 20 ppm hasta una cuarta parte del LÃ−mite Inferior de Explosividad (LIE). Además del control de emisión, un sistema de adsorción hace posible la recuperación de VOC. La recuperación de un VOC reutilizable o comercial puede contrarrestar significativamente el costo de controlar la emisión. Los sistemas de adsorción también pueden aumentar la concentración de VOC, permitiendo que la destrucción por incineración o la recuperación por membrana o por condensador sean económicamente viables. ï“− Cómo funciona la adsorción. Los VOC son vapores condensables que parecen condensarse sobre la superficie del adsorbente. Cuando la superficie ha adsorbido casi todo lo que le es posible, el VOC es desorbido como parte de la regeneración del adsorbente. Por lo general, al ser desorbidos, los vapores de VOC se encuentran a una concentración más alta, después de lo cual el VOC puede ser recuperado o destruido. Se podrÃ−a generalizar que la función de todos los sistemas de adsorción es la captura de VOC a partir de una concentración diluida y su liberación a una concentración más alta. ï“− Mecanismo de la adsorción. En la figura 4 se muestra una molécula sobre una superficie, a la distancia a la que normalmente se encuentra de dicha superficie. Existe una repulsión entre la nube de electrones en los átomos que forman la superficie y los de la molécula y existe además una fuerza de atracción nuclear de Van der Waals. La atracción nuclear tiene un radio de influencia mucho más corto, de manera que hay una distancia corta (por lo general de nanómetros), desde la superficie, donde existe un “vado” o “pozo” en la curva de energÃ−a 11 potencial tal como se muestra en la figura 5. Las moléculas o los átomos que llegan a este “pozo”, son atrapados o “adsorbidos” por este “pozo” de energÃ−a potencial hasta que pueden obtener la suficiente energÃ−a cinética para escapar fuera del pozo. La energÃ−a cinética se convierte en energÃ−a potencial, por lo tanto, se debe añadir energÃ−a cinética para permitir que las molécula escapen o se “desorban”. La energÃ−a cinética de las moléculas se manifiesta como temperatura; siendo más energética cuanto más caliente. ï“−Desorción. La desorción se logra a través de oscilaciones tanto de temperatura como de presión. De acuerdo a la teorÃ−a cinética de la materia, las moléculas ganan energÃ−a cinética cuando son calentadas y esto permite que una molécula calentada “vuele” fuera del pozo. El calor puede ser proporcionado por medio de vapor, nitrógeno calentado o por microondas, entre otras técnicas. Para la regeneración al vacÃ−o, la molécula tendrá en algún momento suficiente energÃ−a como para escapar, siempre que los choques entre las moléculas no la envÃ−en de nuevo hacia el pozo. Por lo tanto, la desorción puede ser realizada ya sea calentando el material adsorbido o evacuando el espacio sobre él. Existe un equilibrio entre las moléculas atrapadas y las que escapan. Impartirle al material adsorbido la energÃ−a cinética para escapar o desorber es parte de la regeneración del adsorbente. Esta regeneración debe ser llevada a cabo antes de que todo el adsorbente sea incapaz de retener más, y debe ser realizada antes de que el adsorbente pueda ser utilizado de nuevo. La otra parte de la regeneración es el secado, el enfriamiento o la preparación el adsorbente de alguna otra manera para adsorber de nuevo al VOC. ï“−Elección de un adsorbente. Existen muchos tipos de polÃ−meros adsorbentes, muchos tipos de carbón adsorbentes y muchos tipos de zeolitas adsorbentes. De interés primordial es el tamaño molecular más grande a ser adsorbido contra el tamaño de los poros del absorbente. Esto es particularmente importante con las zeolitas, en las que los poros uniformes pueden ser de cualquier tamaño, desde 3 hasta 30 à ngstroms (0.3 a 3 nanómetros), dependiendo del tipo de zeolita. No debe esperarse que las zeolitas proporcionen alguna área de adsorción para moléculas mayores que sus poros, ni para moléculas por las cuales no tengan afinidad. El carbón y los polÃ−meros deben también tener poros más grandes que la molécula más grande a ser adsorbida. Sin embargo, debido al rango más amplio de tamaño de los poros en el carbón y los polÃ−meros, este criterio es menos estricto de lo que es para la zeolita. El área de adsorción a ser alcanzada por vÃ−a de los poros no debe ser tomada en cuenta si la molécula a ser adsorbida no puede ni alcanzarla ni ser desorbida de ésta. Independientemente del método de regeneración, el área de adsorción no puede ser regenerada cuando la molécula adsorbida salta desde un pozo en un lado del poro hasta un pozo del otro lado del poro. Esto puede ocurrir en los microporos del carbón y de algunos polÃ−meros. Esto evitarÃ−a la desorción de las áreas donde los microporos se vuelven demasiado pequeños. 6.8.1.-Afinidad La afinidad del adsorbente por algunos tipos de sustancias puede ser mucho mayor que la afinidad por otras. Como resultado, cuando hay una afinidad fuerte por algunas de las moléculas, las moléculas que tienen menor afinidad se retendrán con una menor capacidad de adsorción o serán liberadas en favor de las moléculas por las cuales la afinidad sea mayor. El carbón, el cual no es ni completamente hidrofóbico ni hidrofÃ−lico, retiene alguna superficie de adsorción con afinidad tanto por las moléculas polares como por las no polares. Debido a esto, la humedad tiene un efecto perceptible sobre el carbón. 12 Todas las zeolitas que existen en la naturaleza son hidrofÃ−licas, teniendo una afinidad por las sustancias polares tales como el agua, pero las zeolitas sintéticas pueden ser hidrofÃ−licas o hidrofóbicas. Los polÃ−meros son generalmente hidrofóbicos, a menos que sean producidos especÃ−ficamente con otra afinidad. Por ejemplo, los bloques de copolÃ−meros anfofÃ−licos pueden tener afinidades tanto hidrofÃ−licas como hidrofóbicas. Por lo tanto, la afinidad debe ser considerada como parte de la selección de un adsorbente particular. 6.8.2.-Sensibilidad a condiciones adversas y duración. Algunos polÃ−meros y las zeolitas hidrofóbicas son generalmente mucho menos sensibles a la humedad que los carbones y están también mucho menos sujetos a la posibilidad de incendio, desmoronamiento o pulverización. Por lo tanto, requieren ser reemplazados con mucha menor frecuencia. Los carbones son más baratos (al menos inicialmente). El costo por unidad de masa de carbón es hasta 20 veces menos que el costo por unidad de masa ya sea de los polÃ−meros o de las zeolitas. Sin embargo, la necesidad de reemplazar las zeolitas es muy rara y el reemplazo de los polÃ−meros ocurre con una frecuencia solo ligeramente mayor. El carbón necesita ser reemplazado desde cada seis meses hasta cada cinco años o cuando suceda algún incendio del lecho. La frecuencia depende del tipo de carbón, la frecuencia de la regeneración y de la temperatura a la cual se opera. 6.8.3.-Efecto de la temperatura. La desorción térmica de algunos polÃ−meros adsorbentes fue evaluada por la compañÃ−a General Electric Co. y se observó que éstos desorben más rapidamente que el carbón, que tienen una mayor capacidad de adsorción ya sea a una humedad alta o baja después del acondicionamiento y que desorben a temperaturas mas bajas. La temperatura máxima de desorción debe ser mayor que el punto de ebullición del VOC, pero no debe exceder el punto de fusión del polÃ−mero. La temperatura máxima de desorción es menos limitante para el carbón, el cual puede elevarse a temperaturas mucho más altas (121 a 177 °C) sin fundirse. Cuando la temperatura excede este rango, el carbón frecuentemente cataliza reacciones de oxidación. Para las zeolitas se usa comúnmente la misma temperatura máxima, pero el lÃ−mite real depende ya sea de la temperatura de pirólisis, de la temperatura de catalización de los VOC adsorbidos o del rango de temperaturas en el cual la estructura cristalina de la zeolita es estable. Se considera que este rango de temperaturas metaestables es por lo general de hasta aproximadamente 534 °C ï“−Otras consideraciones de diseño. Estos otros factores se describen individualmente a continuación: 6.9.1.-Zona de transferencia de masa La zona de transferencia de masa (ZTM), véase la figura 6, existe en todos los adsorbentes. En la ZTM, la concentración de VOC en el aire va desde el 100% de concentración de vapor a la entrada hasta la menor presión de vapor disponible en equilibrio con el adsorbente desorbido. La profundidad del lecho es la dimensión del adsorbente en la dirección del flujo del aire y la ZTM es por lo general mucho más corta que la profundidad del lecho. La ZTM se mueve a través del lecho a medida que el lecho alcanza su capacidad. Corriente arriba de la ZTM, el lecho ha alcanzado su capacidad, mientras que corriente abajo, el lecho permanece esencialmente sin adsorber. La saturación ocurre cuando la ZTM llega al final del lecho de adsorbente, corriente abajo. La saturación se observa como una elevación en la concentración de vapor de 13 VOC que abandona el lecho, lo cual puede ocurrir a diferentes tiempos para diferentes VOC. 6.9.2.-Capacidad de trabajo: Los “ciclos de acondicionamiento” son el número de ciclos (usualmente alrededor de cinco), que se requieren para alcanzar una cantidad estable de adsorción y de regeneración. El carbón, después de alcanzar los ciclos de acondicionamiento, es capaz de adsorber alrededor del 50% de la cantidad que fue adsorbida por el material virgen. Las zeolitas son capaces de adsorber alrededor del 90% de la cantidad adsorbida por el material virgen. Los polÃ−meros pueden variar en el rango del 50% al 90%. La “capacidad de trabajo” del adsorbente está determinada por la diferencia entre el nivel que tiene al regenerarse (desorbido), una vez acondicionado, y la isoterma de adsorción completa del adsorbente. Por tanto, el efecto del acondicionamiento debe ser considerado al determinar el tamaño del lecho de adsorbente. El efecto del acondicionamiento puede requerir hasta el doble de adsorbente en el lecho. Puesto que la regeneración debiera ocurrir solamente cada 8 o 16 horas de operación, la capacidad del (los) lecho(s) puede ser determinada por la concentración de VOC, la velocidad del flujo de aire, el peso del adsorbente en el (los) lecho(s), el tipo de adsorbente y la “capacidad de trabajo” del adsorbente. De esta manera, la “capacidad de trabajo” puede tener un efecto significativo sobre el costo de la instalación, operación y mantenimiento de un sistema de adsorción. 6.9.3.-Incendios en el lecho Toda adsorción es exotérmica; esto quiere decir que la adsorción desprende calor y causa una elevación de la temperatura. Esta propiedad ha sido utilizada para el almacenamiento de calor, pero no es deseable para la adsorción de VOC. Se sabe que el carbón o los metales en el carbón, catalizan la oxidación de algunos contaminantes cuando el adsorbente está caliente, resultando en incendios del lecho que también consumen parte o todo el carbón. Esto es un riesgo cuando se adsorben ciertos hidrocarburos (tales como las cetonas o las terpentinas), a temperaturas ambiente que son cercanas a aquéllas que causan que se oxiden los VOC. Tal incendio puede alterar el tamaño de los poros del resto del lecho u oxidarlo hasta hacerlo cenizas. Estos incendios han sido suprimidos mediante la humidificación del aire, dejando un poco de agua en el lecho después de una regeneración con vapor y por el enfriamiento intencional del carbón. Los polÃ−meros son generalmente utilizados a temperaturas que no ocasionan incendios en el lecho, pero esto debe ser comprobado. Las zeolitas no son inflamables, pero pueden catalizar la oxidación si la temperatura se eleva lo suficiente. El tamaño de los poros de las zeolitas no se afecta por las temperaturas que se tienen dentro del rango metaestable. Normalmente, en el caso de un incendio del lecho con zeolitas, solo se perderÃ−an los VOC si el flujo del aire se controla para limitar la temperatura. Si la temperatura se eleva por sobre el rango metaestable, el tamaño de los poros de la zeolita será reducido y la densidad de la misma se incrementará. 6.9.4.-Afinidad: La afinidad entre el adsorbente y los VOC a ser adsorbidos debe ser considerada. Si la afinidad por una molécula en el flujo de contaminantes es suficientemente mayor que la afinidad por alguna otra, entonces el adsorbente adsorberá preferencialmente la molécula por la cual tiene la mayor afinidad y permitirá que ocurra el transporte de la otra hasta a una velocidad tan alta como la del flujo del aire. Por tanto, el lecho corriente arriba de la ZTM se saturarÃ−a con la molécula por la cual el adsorbente tuviera la mayor afinidad (suponiendo que el tamaño del poro lo permitiera), mientras que las otras moléculas de menor afinidad con el adsorbente pasarÃ−an más hacia adelante a través del lecho y finalmente hacia la salida. A medida que la ZTM se mueve a través del lecho, causarÃ−a la liberación de las moléculas con menor afinidad, mientras que adsorberÃ−a las moléculas por las cuales tiene mayor afinidad. ï“− Regeneración de los sistemas de adsorción. 14 Existen tres métodos de regeneración: Regeneración por Oscilación Térmica, Regeneración al VacÃ−o, y Adsorción por Oscilación de Presión. Discutiremos cada una de éstas por separado. 6.10.1.-Regeneración por oscilación térmica: El sistema tradicional de adsorción con carbón utiliza vapor para elevar la temperatura del VOC adsorbido y evaporarlo del carbón después de que éste ha adsorbido el VOC. A esto se le ha llegado a conocer como un sistema de regeneración por oscilación térmica. Se le llama asÃ−, porque durante la regeneración la temperatura generalmente oscila entre la del ambiente y los 121° a 177 °C. Un sistema de regeneración por oscilación térmica se muestra esquemáticamente en el diagrama de la figura 7: La regeneración ocurre en un tiempo predeterminado si la concentración promedio de VOC está dentro de los parámetros de diseño. Sin embargo, si el flujo del aire o la concentración varÃ−an impredeciblemente, debe de utilizarse un sensor. Un flujo del aire y una concentración predecibles permitirÃ−an que ocurriera la regeneración en un tiempo dado, antes de que ocurriese la saturación. Si el cronómetro estuviera ajustado correctamente, se evitarÃ−a cualquier emisión por saturación. Se debe utilizar un sensor para controlar la regeneración ya sea que el flujo del aire o la concentración de VOC sean impredecibles o que el cronómetro sea ajustado incorrectamente. Históricamente, la regeneración térmica ha utilizado vapor, pero otras fuentes de calor han sido probadas con éxito. Estas incluyen: microondas, calentadores empotrados y nitrógeno calentado. Estas han sido utilizadas con todos los adsorbentes. La regeneración térmica se vuelve más práctica cuando los VOC tienen presiones de vapor más bajas. 6.10.2.-Regeneración a vacÃ−o: Para aumentar la recuperación de solvente y eliminar la contaminación del VOC con vapor, se puede utilizar un sistema de regeneración al vacÃ−o. La figura 8 muestra un esquema de un sistema de regeneración al vacÃ−o. Este utiliza una bomba de vacÃ−o para reducir la presión en el adsorbente por debajo de la presión de vapor del VOC adsorbido, ocasionando que el VOC se evapore a una temperatura ambiente dentro del adsorbente, en vez de que sea a una temperatura más alta. Durante el proceso de ebullición, la temperatura del adorbente disminuirá realmente por debajo de la temperatura normal del exterior. Este método puede ser utilizado con adsorbentes de carbón, polÃ−mero, y zeolita. A veces se utiliza un pequeño flujo de gas de arrastre para mejorar el transporte del vapor de VOC. El vapor de VOC es entonces recuperado por separación (condensación, separación por membrana, compresión o algún proceso similar), del flujo proveniente de la bomba de vacÃ−o. La pureza del VOC recuperado no es afectada por el vacÃ−o, pero puede ser afectada por la mezcla de los vapores de VOC o por la pureza del gas de arrastre. Si se tiene una mezcla de vapores de VOC que estén siendo controlados, el VOC recuperado será también una mezcla a menos que el tamaño de los poros o la afinidad del adsorbente o la temperatura de los condensadores separen los vapores. La pureza del gas de arrastre es importante especialmente cuando un VOC soluble en agua, tal como un alcohol o una cetona, va a ser recuperado y el gas de arrastre contiene humedad. El vapor de agua será adsorbido y desorbido junto con el vapor de VOC y el VOC podrÃ−a requerir una purificación subsiguiente si va a reutilizarse. Se ha evitado la contaminación por humedad utilizando nitrógeno seco como gas de arrastre. El VOC recuperado es de esta manera tan puro como el vapor de VOC. 6.10.3.-Concentrador de vapor: Aunque históricamente las unidades de adsorción han sido utilizadas independientemente como un 15 dispositivo para el control de la contaminación, también se cuenta con el concentrador de vapor. Con el concentrador de vapor se eleva la concentración del vapor de VOC para disponer de un tratamiento más económico en los dispositivos de combustión o de condensación. La relación tÃ−pica de concentraciones (la concentración de VOC a la salida dividida por la concentración de VOC a la entrada), que puede ser obtenida con un concentrador de vapor puede pasar fácilmente de mil. Sin embargo, cuando la concentración real de un VOC combustible está cercana a un cuarentavo del LIE, uno puede justificar económicamente el uso de un concentrador rotatorio de vapor, el cual pudiera incluir un incinerador. En la figura 9 se muestra un concentrador rotatorio de vapor. à ste es utilizado cuando el vapor de VOC se encuentra en un gran flujo de aire y debe ser concentrado para que pueda ser incinerado económicamente. El aire arrastre del concentrador es generalmente de alrededor del 10% del flujo de aire de entrada con un incinerador y por tanto la relación de concentraciones es de alrededor de diez. Por lo tanto, si la concentración inicial es de una cuarentava parte del LIE, la concentración resultante a la salida es de un cuarto del LIE. Esto significa que, para la incineración, se tendrÃ−a que añadir un mÃ−nimo de combustible para asegurar suficiente valor calorÃ−fico para una incineración adecuada. El adsorbente es montado sobre un rueda que está rotando ya sea vertical u horizontalmente. Si la rueda está rotando alrededor de un eje horizontal, el aire fluye axialmente a través de los sectores de la rueda. Si la rueda rota alrededor de un eje vertical, el aire fluye radialmente a través de segmentos en el borde de la rueda. El adsorbente está localizado en lechos relativamente superficiales en los sectores o en los segmentos. El adsorbente puede ser una zeolita por sÃ− sola, una mezcla de zeolita con carbón, una mezcla de zeolita con polÃ−meros adsorbentes, o lechos adsorbentes ya sea de carbón o de polÃ−mero con lechos de zeolita corriente abajo. Una alternativa serÃ−a regenerar a una temperatura más baja y condensar los VOC. La temperatura tendrÃ−a que ser superior a la temperatura mÃ−nima para la regeneración del VOC con ese adsorbente y tendrÃ−a que incluirse el costo de la condensación con refrigeración. Esto utilizarÃ−a una “bomba de calor” para enviar el calor de condensación al aire de arrastre para desorber el VOC. El hecho de que esto utilice sólo una décima parte del flujo de aire, reduce el costo de refrigeración. Ambas opciones están disponibles. Por razones de seguridad, es importante que la concentración máxima permanezca por debajo de la cuarta parte del LIE, de manera que la relación de concentraciones deberá ser controlada para asegurar esto. Entre más se acerquen las altas concentraciones a la cuarta parte del LIE, menor combustible será necesario añadir para complementar el valor calorÃ−fico del VOC. Como resultado del uso del concentrador rotatorio de vapor, el incinerador puede ser mucho más pequeño, requiriendo solamente alrededor del 10% del volumen que de otra manera serÃ−a requerido para obtener un tiempo igual de residencia. 16 6.10.4.-Sistemas de adsorción por oscilación de presión. En la figura 10 se muestra un diagrama esquemático de un sistema de adsorción por oscilación de presión. Este es utilizado para separar gases o vapores del aire, en base a que sus capacidades de adsorción son una función de la presión total, como también de la presión de vapor y de la temperatura. Es utilizado también para separar los contaminantes de los gases de combustión. La mezcla de los gases o vapores es admitida para presurizar a la unidad de adsorción, la cual contiene al adsorbente. Algunos gases son adsorbidos más rápidamente que otros y se utiliza la frecuencia de los ciclos para separarlos. En otros casos, un gas o vapor es adsorbido preferencialmente y la frecuencia de los ciclos es menos importante. Después de admitir la mezcla de gases, el gas que no es tan fuertemente adsorbido es descargado, lo que disminuye la presión a un nivel más bajo. Cuando este venteo de gas se interrumpe, la presión se reduce aún más para desorber el otro gas o vapor. Esto ha sido utilizado para separar oxÃ−geno de aire, bióxido de carbono de aire, bióxido de carbono de gases de combustión, bióxido de azufre de gases de combustión y vapores de gasolina de los tanques que descargan a la atmósfera. Es efectivo cuando el gas o vapor adsorbido preferencialmente tiene una concentración relativamente grande. Por lo general, a esto no se le considera tecnologÃ−a de control. Los vapores tienen que estar a concentraciones de decenas de miles de partes por millón, en comparación a los cientos o miles de partes por millón que son generalmente controlados como emisiones. Sin embargo, son utilizados en el control de los vapores provenientes de los orificios del desahogo en los tanques de almacenamiento de VOC (tales como los de la gasolina). ï“−Eficiencia de control. Se puede esperar que un sistema de adsorción bien diseñado alcance entre el 95% y el 98% de eficiencia de control a concentraciones de entrada entre 500 y 2000 ppm en aire. Esto es independientemente de los sistemas posteriores a la unidad, tales como un incinerador o un condensador. Por lo tanto, la eficiencia de control de una unidad de adsorción y un incinerador combinados pudiera ser: Eficiencia de la unidad de adsorción x eficiencia del incinerador = 95%x98% = 93.1% Mientras que la eficiencia de una unidad de adsorción y un condensador combinados pudiera ser: Eficiencia de la unidad de adsorción x eficiencia del condensador = 95% x 99% = 94.05% La eficiencia real de control de ambos, la unidad de adsorción y el dispositivo posterior, están relacionadas. Ni la eficiencia de la unidad de adsorción ni la eficiencia del dispositivo posterior es más dominante, pero cualesquiera que tenga la menor eficiencia causará más pérdida en la eficiencia total. 17 Para resumir de los contenidos de este trabajo voy a hacer una descripción del proceso que tuvo lugar en la empresa Laser Zentrum Hannover y que fue objeto de mis prácticas: ï“− Introducción. En el proceso de corte de polÃ−meros con láser se generan una serie de compuestos orgánicos volátiles que son necesarios gestionar debido a los motivos ecológicos y de salud expuestos en este trabajo. El método elegido por la empresa fue el de adsorción sobre carbón activo, por razones económicas y de disponibilidad. En el siguiente esquema podemos observar el dispositivo en el que se realizaba el corte de polÃ−meros mediante rayo láser y cómo eran capturadas las emisiones sobre el carbón activo. • Láser • PolÃ−mero a cortar • Cabeza aspiradora para captar las emisiones • Filtro para eliminar de la corriente gaseosa materia particulada • Carbón activo • Analizador de concentraciones por llama (F.I.D) conectado a un PC. • Sistema general de exahustación con válvula para regular el caudal ï“− Descripción. El rayo láser (1) incide sobre el polÃ−mero (2) con objeto de cortarlo y como resultado se obtienen unas emisiones gaseosas conteniendo VOC´s junto con materia microparticulada que es necesario eliminar antes del paso de la corriente por el carbón activo para evitar posibles obstrucciones y sobre todo envenenamiento de las propiedades superficiales del carbón. Todo ese conjunto de gases y micropartÃ−culas es aspirado “in situ” por una tuberÃ−a (3) que está conectada al sistema de exahustación general de la planta (7) y unida a una válvula que controla el caudal de gases para que la concentración de VOC´s no sea ni demasiado baja (poca adsorción del carbón), ni demasiado elevada (rápido agotamiento del carbón). Antes de pasar por el lecho de carbón activo las micropartÃ−culas son filtradas y separadas de la corriente gaseosa mediante un dispositivo (4) que las separa mediante impacto. La corriente gaseosa, ya libre de materia particulada, atraviesa el lecho de carbón activo (5) donde los VOC´s van siendo adsorbidos con bastante eficiencia. 18 Para controlar el proceso y saber cuándo el carbón está agotado, se coloca un analizador de ionización por llama (F.I.D.) (6) que analiza en tiempo real la concentración total de VOC´s antes y después del lecho, pudiendo asÃ− conocer con exactitud cuándo la superficie del carbón se ha saturado, por comparación entre los dos valores y observación de un incremento brusco de concentración a la salida del lecho. Este analizador estaba conectado a un PC, y mediante un software especÃ−fico se podÃ−a monitorizar la concentración en ambos puntos. ï“−Gestión de los residuos. La materia particulada que quedaba en el filtro eran del mismo material que el polÃ−mero tratado. Era entregada a las autoridades municipales para que ellas se encargasen de su gestión que era llevarlas a una planta incineradora de este tipo de residuos. En cuanto al carbón activo, otra empresa fue contratada para su regeneración. ésta fue llevada a cabo mediante oscilación de presión, es decir, creando vacÃ−o conseguÃ−an desorber los compuestos orgánicos volátiles y a continuación la incineración de éstos era viable al tenerlos entonces en una elevada concentración. En este caso, además de eliminar los VOC´s el carbón activo permitÃ−a concentrarlos previa desorción para asÃ− poder incinerarlos fácilmente. Esta misma empresa contratada se encargaba del carbón activo cuando ya no era rentable seguir regenerándolo, volviendo nuevamente al método de la incineración para eliminarlo. Entre los VOCs que aparecÃ−an y siempre dependiendo del polÃ−mero a tratar aparecÃ−an compuestos aromáticos: Benceno, fenol, benzol, antraceno, naftaleno, cresoles, toluenos, xilenos.... Acentonas, aldehidos, destacando el formaldehÃ−do por su dificultad para adsorberse, olefinas, destacando el butadieno por su dificultad para adsoberse. 8.-CONCLUSIONES. Tras haber hecho una revisión de las distintas tecnologÃ−as de eliminación de compuestos orgánicos volátiles, la que más me ha convencido desde el punto de vista ecológico y medioambiental ha sido la oxidación fotocatalÃ−tica, debido a su alta eficacia y su poca repercusión en el medio ambiente. Al realizar este trabajo he aprendido algo más sobre la gestión de residuos gaseosos, sus posibilidades, aplicaciones, tecnologÃ−as vigentes, etc... pero también me ha servido para comprender que un criterio muy importante para elegir uno u otro método es el económico. Al ser este trabajo objeto de una asignatura de ecologÃ−a no puedo dejar pasar este detalle, porque tras lo observado en mi perÃ−odo de prácticas y tras recopilar otras opiniones de diferentes lugares he llegado a la conclusión de que el compromiso medioambiental de muchas empresas es menor de lo que a mi juicio deberÃ−a esperarse, incluso en un paÃ−s como Alemania donde, en teorÃ−a, están más avanzados que en otros paÃ−ses en materia medioambiental, tanto en tecnologÃ−a como en concienciación social. 9.-BIBLIOGRAFà A. 1-. Ullmann´s Encyclopedia of Industrial Chemistry. CapÃ−tulos: Activated coal y Adsorption 2 - ArtÃ−culos encontrados en Internet: 19 • F. RodrÃ−guez Reinoso y M.Molina Sabio: “El carbón activado en procesos de descontaminación” (www.icp.csic.es/cyted/Monografias/A5-163.html) • Nadia Gamboa: “Adsorbentes empleados en monitoreo de aire” (www.icp.csic.es/cyted/Monografias/A5-179.html) • M.P. Pina, S.Irusta, M.Menéndez, J.SantamarÃ−a: “Eliminación de COVs mediante combustión catalÃ−tica” (www.icp.csic.es/cyted/Monografias/A2-055.html) • Victor Mario Villalba Aguad: “Purificación de aire por oxidación catalÃ−tica” (www.icp.csic.es/cyted/Monografias/A2-031.html) • Marcos Rosa-Brussin: “Procesos para reducir las emisiones de compuestos orgánicos volátiles (COVs)” (www.icp.csic.es/cyted/Monografias/A2-037.html) • Jorge Eduardo Loayza Pérez: “Incineración catalÃ−tica de COVs” (www.icp.csic.es/cyted/Monografias/A2-043.html) • Teresita F. Gareto y Carlos R. ApesteguÃ−a: “Combustión catalÃ−tica de compuestos orgánicos volátiles: Combustión de hidrocarburos” (www.icp.csic.es/cyted/Monografias/A2-049.html) • Pedro Avila: “Utilización de catalizadores monolÃ−ticos en procesos de descontaminación ambiental” (www.icp.csic.es/cyted/Monografias/A5-173.html) • Benigno Sánchez, Ana Cardona y Manuel Romero: Tratamiento fotocatalÃ−tico de compuestos orgánicos volátiles en fase gas” (www.icp.csic.es/cyted/Monografias/A2-073.html) • BoletÃ−n Técnico de la EPA (Environmental Protection Agency): “Seleccionando un sistema de adsorción para COV: Carbón, Zeolita o PolÃ−meros” (www.epa.gov/ttn/catc/dir2/fadsorbs.pdf) 1 33 Tabla 2: Factor de producción de ozono fotoquÃ−mico para distintos compuestos Tabla 3: Umbrales de exposición de ozono Tabla 1: Origen y naturaleza de los VOCs Figura 1.FotografÃ−a del mismo lugar geográfico en invierno (izquierda) y verano (derecha). Puede observarse la aparición del smog en verano debido a las altas temperaturas. Tabla 4: Clasificación de los métodos en destructivos o no destructivos. Tabla 5: Comparación de costes de distintas tecnologÃ−as. Figura 2 Esquema de un combustor de membrana catalÃ−tica 1 Fig. 3.- Proceso de destoxificación solar por vÃ−a fotocatalÃ−tica. Representación esquematica de una partÃ−cula del catalizador. Figura 4: Distancia entre molécula y superficie. Figura 5:EnergÃ−a potencial frente a distancia. Figura 6: Movimiento de la ZTM con el tiempo. 20 Figura 7:Sistema de adsorción por oscilación térmica (regeneración con vapor). . El vapor en el aire es transportado hacia una de las unidades adsorbentes (se muestran dos, pero pueden utilizarse un mayor número de ellos), mientras la otra es regenerada. El vapor fluye hacia la unidad que está siendo regenerada para calentar el adsorbente y de esta manera desorber el VOC. Después de que el VOC es desorbido, en vez del vapor se deja entrar aire de enfriamiento generado por un ventilador. Cuando el adsorbente se ha enfriado y secado hasta el nivel deseado, la capacidad de adsorción “acondicionada” se ha restaurado y el lecho ya está regenerado. Figura 8: Sistema de adsorción por regeneración a vacÃ−o Figura 10. Esquema de un oscilador por presión 7.-PROCESO EN 2 3 4 5 6 7 Figura 11: Esquema del corte de polÃ−meros con láser y captura de las emisiones gaseosas en carbón activo. 21