CAPÍTULO II. RESULTADOS CargaVSElongación,

Anuncio

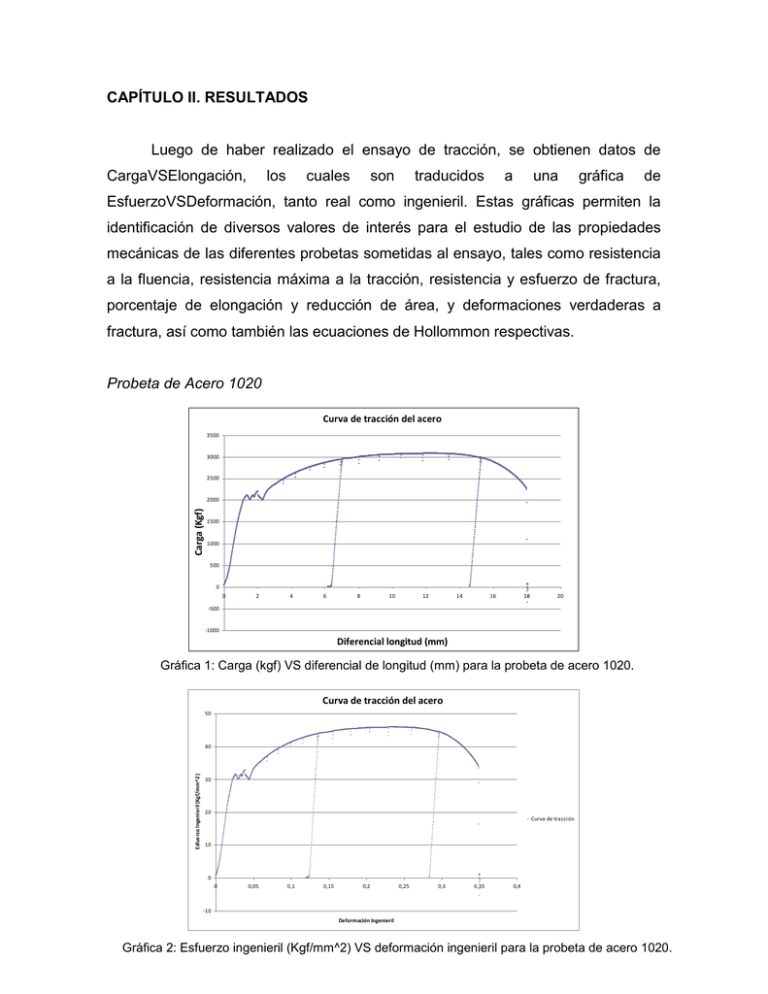

CAPÍTULO II. RESULTADOS Luego de haber realizado el ensayo de tracción, se obtienen datos de CargaVSElongación, los cuales son traducidos a una gráfica de EsfuerzoVSDeformación, tanto real como ingenieril. Estas gráficas permiten la identificación de diversos valores de interés para el estudio de las propiedades mecánicas de las diferentes probetas sometidas al ensayo, tales como resistencia a la fluencia, resistencia máxima a la tracción, resistencia y esfuerzo de fractura, porcentaje de elongación y reducción de área, y deformaciones verdaderas a fractura, así como también las ecuaciones de Hollommon respectivas. Probeta de Acero 1020 Curva de tracción del acero 3500 3000 2500 Carga (Kgf) 2000 1500 1000 500 0 0 2 4 6 8 10 12 14 16 18 20 -500 -1000 Diferencial longitud (mm) Gráfica 1: Carga (kgf) VS diferencial de longitud (mm) para la probeta de acero 1020. Curva de tracción del acero 50 Esfuerzo Ingenieril (Kgf/mm^2) 40 30 20 Curva de tracción 10 0 0 0,05 0,1 0,15 0,2 0,25 0,3 0,35 0,4 -10 Deformación Ingenieril Gráfica 2: Esfuerzo ingenieril (Kgf/mm^2) VS deformación ingenieril para la probeta de acero 1020. Medición 1 D instantáneos 9 2 8,97 3 8,94 4 8,82 5 8,69 Descarga 1 8,74 7 8,67 8 8,57 9 8,51 10 8,48 11 8,42 12 8,39 Descarga max. 8,48 Fractura 5,65 Tabla 1: Diámetros instantáneos medidos para el ensayo de tracción de la probeta de acero 1020. Curva de tracción del acero 3.5 y = 0.1615x + 3.5991 3.48 Log esfuerzo real 3.46 3.44 3.42 3.4 3.38 3.36 -1.4 -1.2 -1 -0.8 -0.6 -0.4 -0.2 0 Log deformación real Gráfica 3: Log- Log Esfuerzo real (Kgf/mm^2) VS deformación real de la probeta de acero 1020. Probeta de Latón Gráfica 4: Carga (Kgf) VS diferencial de longitud (mm) de la probeta de latón. Gráfica 5: Esfuerzo ingenieril (Kgf/mm^2) VS deformación ingenieril de la probeta de latón. Medición D instantaneos 1 2 3 4 5 8,80 8,71 8,58 8,43 8,27 8,21 6 7 8,09 Fractura 7,77 Tabla 2: Diámetros instantáneos medidos durante el ensayo de tracción de la probeta de latón. Log esfuerzo real (Kgf/mm^2) Grafico Log-Log Esfuerzo real vs Deformación real 3.34 y = 0.2017x + 3.4579 3.32 3.3 3.28 3.26 3.24 3.22 -1.2 -1 -0.8 -0.6 -0.4 -0.2 0 Log desformación real Gráfica 6: Log- Log Esfuerzo real (Kgf/mm^2) VS deformación real de la probeta de latón. Probeta de Aluminio Curva de tracción del aluminio 900 800 700 Carga (kgf) 600 500 400 300 200 100 0 0 1 2 3 4 5 6 7 8 9 10 Diferencial longitud (mm) Gráfica 7: Carga (Kgf) VS diferencial de longituf de la probeta de aluminio. Curva de traccion del aluminio 14 Esfuerzo Ingenieril (Kgf/mm^2) 12 10 8 6 Curva de traccion del aluminio 4 2 0 0 0,05 0,1 0,15 0,2 Deformación Ingenieril Gráfica 8: Esfuerzo ingenieril (Kgf/mm^2) VS deformación ingenieril de la probeta de aluminio. Acero 1020 Latón Aluminio Sy Su Sfr fr % El % Ra fr m 30,44 45,91 33,77 70 33,19 62,66 0,98 0,1615 25,264 39,54 38,74 69,90 27,81 27,62 0,323 0,2017 4,22 12,11 8,52 44,55 80 1,61 Tabla 3: Propiedades mecánicas de las probetas ensayadas. Una vez hecho el Ensayo de Dureza de las tres probetas se obtuvieron los valores de éstas en escala Rockwell B que fueron inmediatamente traducidas a escala Brinell para una mejor apreciación de los valores arrojados. Para la probeta de aluminio se probaron distintos ensayos de dureza en diferentes escalas Rockwell, y en ninguno de los casos de logró un resultado de la misma. HRB 68 HB 121 67 119 67 119 54 87 53 86 55 89 Acero 1020 Latón Tabla 4: Durezas para probetas de acero 1020 y latón respectivamente en escalas Rockwell B y Brinell. Se realizó ensayo Meyer para el latón. Con una carga igual a 60 Kg. se obtuvo un diámetro de huella de 0,788 mm., con 100 kg. Se obtuvo un diámetro de 1,076 mm. y con una carga de 150 un diámetro igual a 1,228 mm. Utilizando la ecuación de Meyer dada por L = A*d^n y realizando un sistemas de ecuaciones con los datos tomados, se obtiene n = 2,06. El coeficiente de endurecimiento “m” se relaciona con “n” de la forma m= n – 2, y por lo tanto el m correspondiente al latón sería m = 0,06. Graficando logaritmo de la carga aplicada vs logaritmo del diámetro de la huella, es también posible hallar n pues ésta representa la pendiente de dicho gráfico. Carga aplicada Vs diámetro huella Probeta de latón y = 1.989x + 1.9731 2.5 Carga (Kgf) 2 1.5 1 0.5 0 -0.15 -0.1 -0.05 0 0.05 0.1 Diametro (mm) Gráfica 9 : Log- Log Carga vs diámetros del ensayo de dureza de Meyer. CAPÍTULO III. DISCUSIÓN Y ANÁLISIS DE RESULTADOS Ensayo de tracción Gracias al ensayo de tracción realizado para las distintas probetas, se obtienen los valores reportados en la Tabla 3. Habiendo observado estos resultados, se nota que la probeta de aluminio presenta mayor ductilidad que las probetas de acero y latón. Se observa específicamente en la gráfica del carga vs diferencial de longitud del latón que ocurrió un error durante las mediciones pues en el laboratorio el ensayo comenzó antes de que se arreglara el entallo ocurrido con las mordazas de la máquina; es por esto que la misma fue modificada de manera de obtener un mejor análisis de sus propiedades y una ecuación de Hollomon que se acercara mas a su realidad. De la Tabla 3. se pueden extraer información importante, se observa que los valores de esfuerzo de cedencia Sy, el esfuerzo máximo o resistencia a la tensión Su y el esfuerzo de fractura para el aluminio, son menores que los correspondientes al acero y al latón, esto es debido a la ductilidad del aluminio, como es un material que se deforma más rápido que el acero y el latón, requiere menor esfuerzo para presentar una deformación permanente, menor esfuerzo para formar el cuello y, por ende, menor esfuerzo para fracturarse; aunque no se logró obtener el valor de su esfuerzo real a la fractura. Las gráficas de esfuerzo-deformación ingenieril difieren notablemente de las gráficas de esfuerzo-deformación real. En la gráfica real los valores serán siempre mayores que los reportados en la gráfica ingenieril, pues el área considerada (en la gráfica real) es el área instantánea que tiene la probeta, la cual está disminuyendo por causa de la reducción de diámetro que está sufriendo debido a la carga de tracción que se le está aplicando, mientras que para la gráfica ingenieril, el área considerada para cada valor es el área inicial. Ensayo de dureza Del ensayo de dureza pudimos obtener la tabla 4 que corresponde al valor de las durezas de las probetas en estudio. Se puede observar claramente que el acero dispone de una dureza significativamente mayor a la del latón por lo que se puede decir que éste es mas “duro” o mas difícil de ser penetrado. El aluminio como se mencionó antes es un material tan suave que ni siquiera se le logró realizar el ensayo pues ninguna escala se ajustaba a sus verdaderos valores. Del ensayo Meyer realizado a la probeta de latón se pudo conseguir la ecuación de Meyer y de allí el exponente de endurecimiento de Meyer, que como explicado anteriormente se relaciona directamente con el coeficiente de endurecimiento conseguido en el ensayo de tracción. De la gráfica se obtiene un n = 1,989, notamos entonces que con ese valor obtendríamos un “m” negativo lo que hace pensar que ocurrieron ciertos errores durante dicho ensayo. El ensayo de Meyer puede realizarse únicamente con la relación d/D entre 0,2 y 0,6, mas sólo uno de nuestros diámetros cumple con ésta restricción. Los errores entonces antes mencionados pueden deberse a que el ensayo no fue realizado en las condiciones óptimas y por tanto del resultado no fue el esperado. De la resolución del sistemas de ecuaciones se obtiene un n = 2,06 y por consiguiente un m = 0,06, que aunque este valor es positivo no es correcto pues al hallar el exponente de endurecimiento con sólo 2 puntos se esta haciendo una aproximación que no es tan exacta como el resultado arrojado gráficamente. Al comparar coeficientes de endurecimiento obtenidos por los diferente métodos con los obtenidos por Hollomon en ensayo de tracción se puede notar que no son iguales; lo cuál puede haber sido consecuencia tanto de fallos durante el ensayo de tracción del latón, pues se cometieron errores colocando las mordazas en dicho ensayo que afecto directamente a la gráfica EsfuerzoVSDeformación y por tanto a la ecuación de Hollomon del material; como de fallos en el ensayo de dureza de Meyer. CAPÍTULO IV. CONCLUSIONES - El ensayo de tracción en ingeniería es ampliamente utilizado, pues suministra información sobre la resistencia de los materiales utilizados en el diseño y también para verificación de especificaciones de aceptación. - El método del offset, es un método convencional o práctico para definir un límite elástico como aquél para el que se produce un alargamiento prefijado de antemano. - El esfuerzo real siempre será mayor que el esfuerzo ingenieril. - De la gráfica esfuerzo real vs deformación real es posible obtener la ecuación de Hollomon del material y de ésta su coeficiente de endurecimiento. - El aluminio es más frágil y dúctil, por ende, menos resistente que el acero y que el latón. - Existen varios ensayos para medir la dureza de un material, los ensayos Brinell y Meyer específicamente son prácticamente iguales. - De las tres probetas ensayadas el acero fue el que presentó una mayor dureza. - Es posible obtener el coeficiente de endurecimiento por deformación de Hollomon utilizando la ecuación de endurecimiento de Meyer. - Utilizando los valores encontrados del coeficiente de endurecimiento en el ensayo de tracción, es posible estimar los valores de la resistencia máxima Kb por medio de la gráfica Kb vs m. CAPÍTULO I. OBJETIVOS - Estudiar las características, realización y parámetros de un ensayo de tracción; así como también a partir de éste conseguir las curvas de esfuerzo y deformación para materiales en este caso Acero 1020, latón y aluminio. Además, se desean ubicar todos los puntos y conceptos de interés que de ellas se puedan obtener. Con estas curvas específicamente se quiere encontrar el coeficiente y exponente de endurecimiento, resistencias y esfuerzos verdaderos a la fluencia, máxima y de fractura; de manera que se puedan obtener conclusiones importante y concordantes con lo estudiado en teoría. - Practicar el ensayo de dureza sobre tres muestras recocidas de Latón, acero 1020 y aluminio respectivamente para establecer conclusiones acerca de dicha propiedad mecánica en los tres materiales empleados. - Tomar registro de los índices obtenidos para su posterior manipulación entre las diferentes escalas de Dureza, particularmente, la Brinell y Rockwell. - Hacer uso efectivo de las tablas de conversión de dureza para transformar convenientemente los valores obtenidos durante un ensayo de este tipo. - Obtener el exponente de endurecimiento Meyer a partir del ensayo de dureza Brinell, sobre el latón y compararlo con el anteriormente obtenido de ensayo de tracción. - Del ensayo de dureza, obtener, la resistencia máxima a la tracción de las probetas de aluminio, acero 1020 y latón. UNIVERSIDAD SIMÓN BOLÍVAR DEPARTAMENTO DE CIENCIA DE MECÁNICA PROCESOS DE FABRICACIÓN I MC-4311 PROFESORA: VERÓNICA DI GRACCI ENSAYO DE TRACCIÓN ENSAYO DE DUREZA REALIZADO POR: MEJÍAS, ANDRES CARNET: 06-39890 ROJAS, ANDREINA CARNET: 06-40238 SARTENEJAS, MAYO DE 2009