Simbología de acabado superficial • Se parte de un símbolo básico

Anuncio

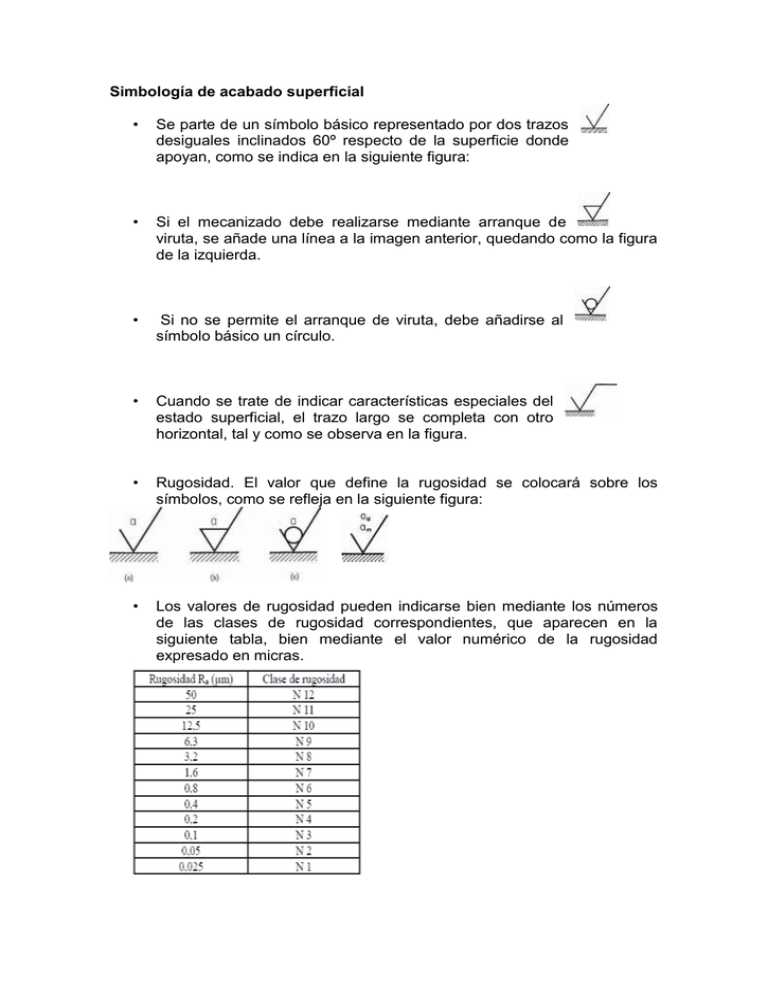

Simbología de acabado superficial • Se parte de un símbolo básico representado por dos trazos desiguales inclinados 60º respecto de la superficie donde apoyan, como se indica en la siguiente figura: • Si el mecanizado debe realizarse mediante arranque de viruta, se añade una línea a la imagen anterior, quedando como la figura de la izquierda. • Si no se permite el arranque de viruta, debe añadirse al símbolo básico un círculo. • Cuando se trate de indicar características especiales del estado superficial, el trazo largo se completa con otro horizontal, tal y como se observa en la figura. • Rugosidad. El valor que define la rugosidad se colocará sobre los símbolos, como se refleja en la siguiente figura: • Los valores de rugosidad pueden indicarse bien mediante los números de las clases de rugosidad correspondientes, que aparecen en la siguiente tabla, bien mediante el valor numérico de la rugosidad expresado en micras. Si es necesario indicar la dirección de las huellas producidas por las herramientas, se consignarán a continuación de los símbolos de mecanizado con los símbolos indicados en la siguiente tabla: Estados Superficiales El que la pieza sea apta para una función depende de un conjunto de condiciones especialmente de sus estados superficiales. Por ejemplo, el examen de la figura 1, muestra que la estanqueidad y el desgaste de la junta son esencialmente función del estado superficial del cilindro. Generalidades de un cuerpo: es el conjunto de puntos que delimitan una porción de espacio. La superficie de una pieza mecánica está formada por una o más superficies elementales. Por ejemplo en la pieza de la figura 2 se distinguen: • Una superficie cilíndrica • Dos superficies planas Superficie geométrica: es una superficie perfecta. Se define geométricamente por cotas nominales. Por ejemplo, para la superficie cilíndrica: diámetro 30. Superficie especificada: es la superficie geométrica afectada de tolerancias de fabricación. Superficie real: es la superficie que se obtiene con los procedimientos de fabricación. En la figura 2 se ve (al ampliar los defectos), que la superficie real difiere sensiblemente de la superficie geométrica. Superficie medida: la superficie medida es el resultado de la exploración, con la ayuda de instrumentos de medida, de la superficie real. Por ejemplo, con el aparato representado en la figura 3, hay muchos momentos en los que el palpador no llega al donde de la superficie real. Ello explica, en parte, la diferencia existente entre la superficie real y la medida. Los diversos tipos de instrumentos y las distancias técnicas de medición pueden dar a partir de una misma superficie real, superficies de medida diferentes. Por ello es necesario indicar sobre el plano o en el Priego de condiciones: • El aparato de medida elegido, • Las condiciones en que debe efectuarse la verificación. Otro procedimiento de verificación consiste en comparar la superficie a verificar con una plantilla de superficie de acuerdo con el valor exigido y a la forma de ejecución empleada (ver fig. 3). EXAMEN DE UNA SUPERFICIE Si una superficie se corta por un plano normal a la misma se obtiene una curva llamada perfil de la superficie. Es a partir de este perfil se examina los distintos defectos de la superficie. Los defectos geométricos se reparten en cuatro órdenes de magnitud. Defectos de primer orden: son los defectos de forma. Por ejemplo: desviaciones de alineación, desviaciones de redondez, etc. Defectos de segundo orden: se caracterizan por una línea ondulada. Se obtienen trazando la envolvente superior que pasa por la mayor parte de los salientes. Defectos de tercer y cuarto orden: caracterizan la rugosidad de la superficie. Los defectos de tercer orden son los defectos constituidos por estrías o surcos. Los defectos de cuarto orden son defectos aperiódicos formados por arranques, muescas, etc. CRITERIO DE ESTADO GEOMÉTRICO Los criterios afectan a los defectos geométricos de segundo y cuarto grado. El estudio se limita a los criterios utilizados con más frecuencia en la industria. La unidad de medida para el mismo es la micra (µ). 1micra = 0.001mm = 40micropulgadas 1micropungada = 0.025 micras = 0.000025mm CRITERIOS FÍSICOS Profundidad media de ondulación W Es la medida de las distancias cresta-fondo de las desviaciones de segundo orden. Profundidad de rugosidad R Es la medida de las distancias cresta-fondo de las desviaciones de tercer y cuarto orden. En la práctica se puede trazar el perfil inferior pasando por la mayoría de las cavidades. La profundidad entre la ondulación y el perfil inferior. Profundidad máxima de rugosidad Rmax: es la distancia máxima entre una cavidad y la cresta adyacente más elevada de las desviaciones de tercer y cuarto orden. Paso de la ondulación AW: es la medida de las distancias cresta-creta de las desviaciones de segundo orden. Paso medio de la rugosidad AR: es la medida de las distancias cresta-cresta de las desviaciones de tercer y cuarto orden. El paso medio de la rugosidad es en función del avance por vuelta de herramienta o de la pieza.