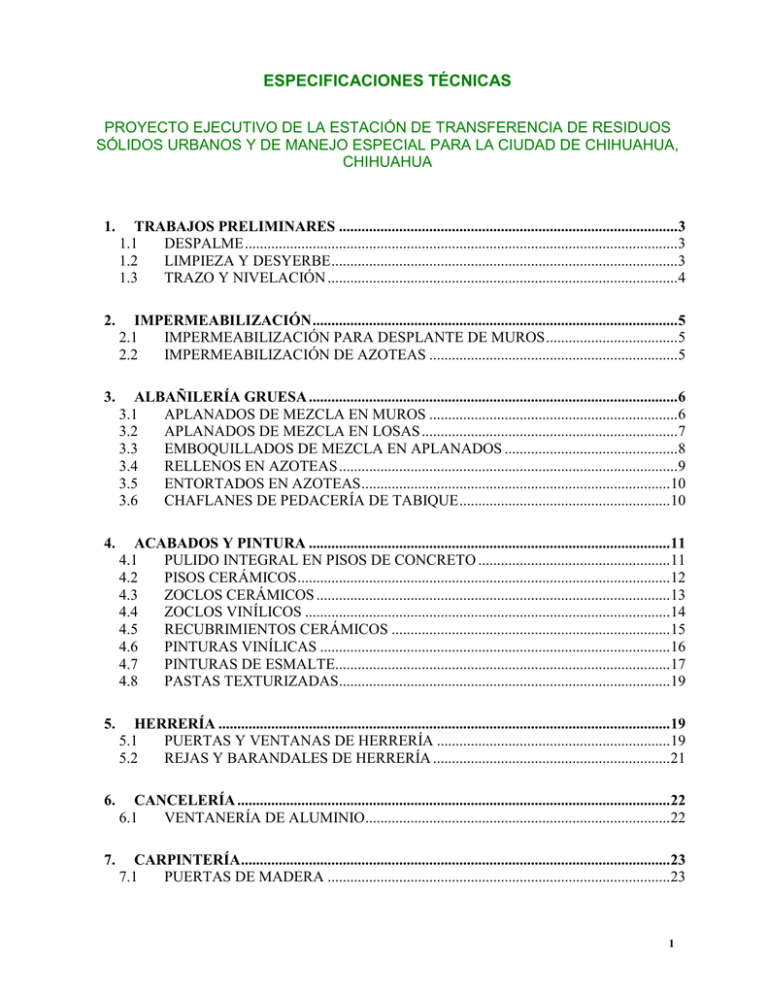

ESPECIFICACIONES TÉCNICAS

Anuncio