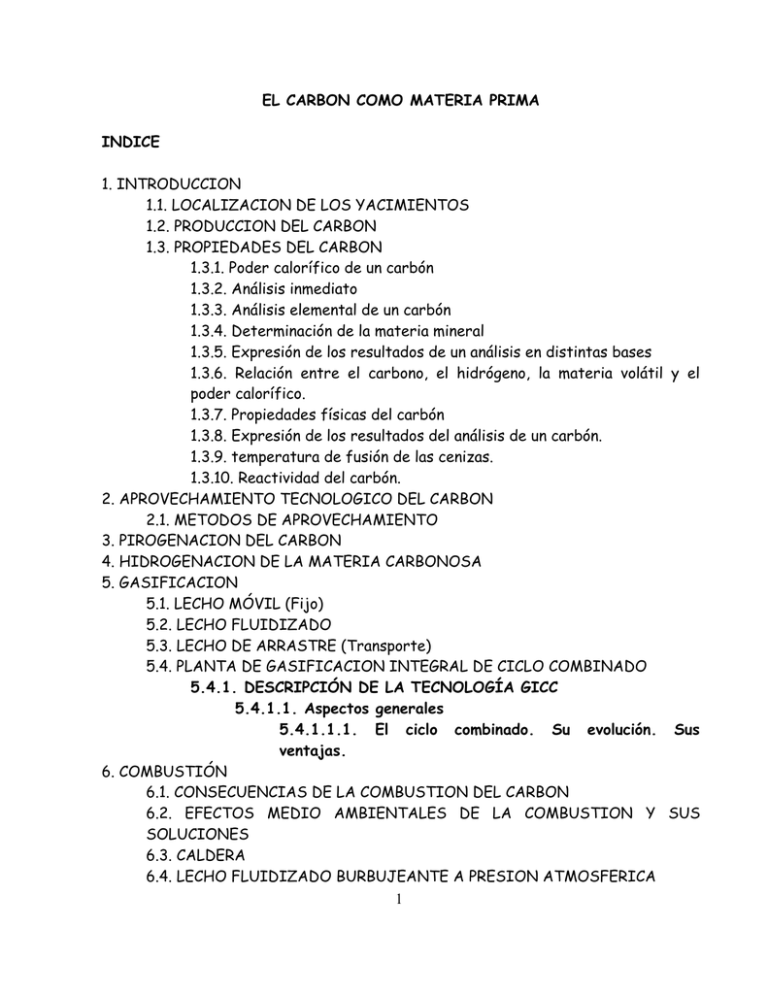

EL CARBON COMO MATERIA PRIMA

Anuncio