Instalación de aire comprimido

Anuncio

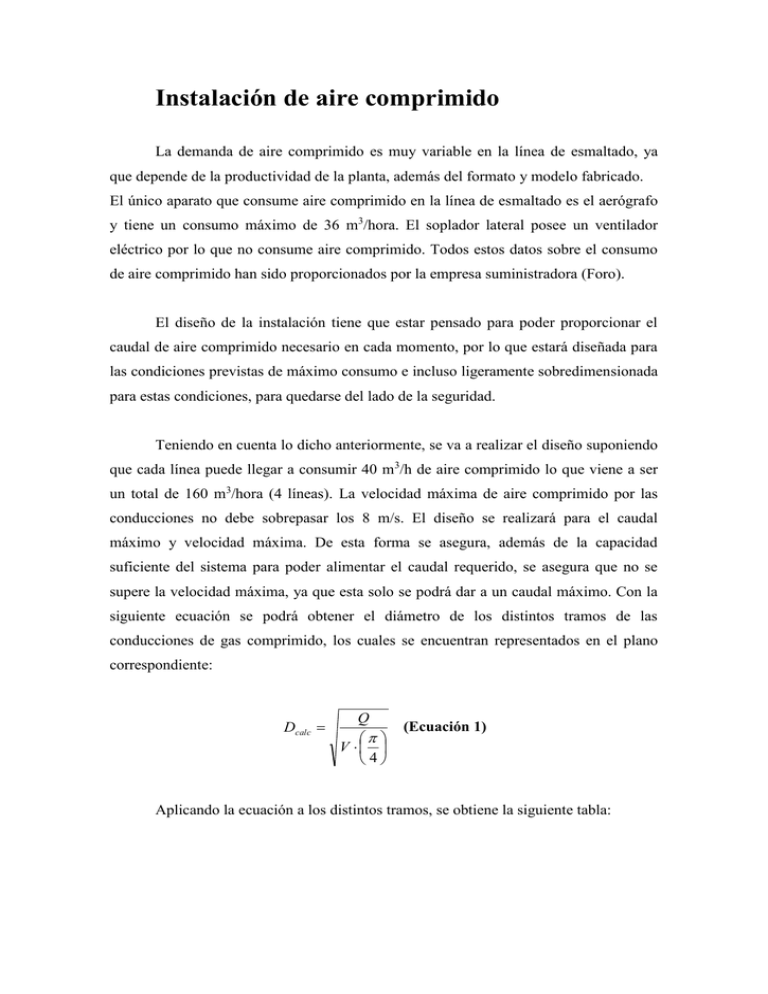

Instalación de aire comprimido La demanda de aire comprimido es muy variable en la línea de esmaltado, ya que depende de la productividad de la planta, además del formato y modelo fabricado. El único aparato que consume aire comprimido en la línea de esmaltado es el aerógrafo y tiene un consumo máximo de 36 m3/hora. El soplador lateral posee un ventilador eléctrico por lo que no consume aire comprimido. Todos estos datos sobre el consumo de aire comprimido han sido proporcionados por la empresa suministradora (Foro). El diseño de la instalación tiene que estar pensado para poder proporcionar el caudal de aire comprimido necesario en cada momento, por lo que estará diseñada para las condiciones previstas de máximo consumo e incluso ligeramente sobredimensionada para estas condiciones, para quedarse del lado de la seguridad. Teniendo en cuenta lo dicho anteriormente, se va a realizar el diseño suponiendo que cada línea puede llegar a consumir 40 m3/h de aire comprimido lo que viene a ser un total de 160 m3/hora (4 líneas). La velocidad máxima de aire comprimido por las conducciones no debe sobrepasar los 8 m/s. El diseño se realizará para el caudal máximo y velocidad máxima. De esta forma se asegura, además de la capacidad suficiente del sistema para poder alimentar el caudal requerido, se asegura que no se supere la velocidad máxima, ya que esta solo se podrá dar a un caudal máximo. Con la siguiente ecuación se podrá obtener el diámetro de los distintos tramos de las conducciones de gas comprimido, los cuales se encuentran representados en el plano correspondiente: Dcalc Q V 4 (Ecuación 1) Aplicando la ecuación a los distintos tramos, se obtiene la siguiente tabla: Tramo 1--2 2--2' 2--3 3--3' 3--4 4--4' 4--5 5--5' Q(m3/s) 4,44E-02 1,11E-02 3,33E-02 1,11E-02 2,22E-02 1,11E-02 1,11E-02 1,11E-02 Dcalc (m) 0,084 0,042 0,073 0,042 0,059 0,042 0,042 0,042 Dcom (m) 0,090 0,050 0,080 0,050 0,060 0,050 0,050 0,050 Vreal (m/s) 7,0 5,7 6,6 5,7 7,9 5,7 5,7 5,7 Para comprender mejor los resultados mostrados en la tabla se procederá a mostrar algunas aclaraciones. Para el cálculo del caudal en cada tramo se ha realizado de la siguiente forma: Q1 2 Qmáx Q2 2 Q33 Q4 4 Q55 Qmáx 4 Qmáx 4 Q QT máx 2 Q QT 3 máx 4 Q23 QT Q3 4 Q4 5 Las ecuaciones utilizadas para el cálculo del caudal se deducen de manera sencilla al observar el plano. El diámetro calculado normalmente no es utilizable porque no se fabrica exactamente de ese tamaño. Se ha escogido el diámetro comercial inmediatamente superior al diámetro calculado, para asegurar que en ningún caso se supere la velocidad máxima. La velocidad real calculada se ha obtenido con el dato del diámetro comercial a partir de la ecuación 1, despejada. Conocidos los diámetros de las conducciones de los distintos tramos, se puede proceder a calcular la presión de salida del aire de la sala de compresores (punto nº 1 del plano de conducciones de aire comprimido). Para tal fin, se deberá calcular la pérdida de energía mecánica producida en las conducciones de la red de aire comprimido. Para comenzar, se fijará la presión del punto que más perdida de presión sufre, que en este caso es el punto 5’. Habrá que fijar una presión que garantice un funcionamiento óptimo de la maquinaria que utilice aire comprimido. La mayoría de las unidades de los sistemas neumáticos están diseñadas para una presión de trabajo de 6 a 7 bares. Si la presión se sale fuera del rango trabajo baja el rendimiento, por ejemplo, la potencia desarrollada por un sistema neumático a 5 bar es del 55% al 60% de la potencia desarrollada a 7 bar. Por esta razón, la presión fijada en el punto 5’ es de 6 bares. La ecuación de Weymouth es una ecuación válida para circulación isoterma y velocidades de circulación inferiores a 35 m/s, que permite calcular la presión de los distintos puntos de la conducción. Dicha ecuación toma la siguiente expresión: (4 f Z R T L G 2 ) P P (Ecuación 2) M D 2 a 2 b Donde: Pa y Pb: presiones en los extremos de la conducción M: peso molecular del aire el cual es igual a 28.9 kg/Kmol D: diámetro de la conducción en m G: caudal másico dividido por la sección de la conducción en kg/s m2 L: longitud de la conducción incluidos accidentes en m T: temperatura del aire en la conducción en K, se le ha supuesto una temperatura al aire de 20ºC=293,15 K R: constante universal de los gases ideales, la cual toma un valor de 8314,4 KJ/Kmol K Z: factor de compresibilidad, como aproximación se supondrá un valor de Z=1, debido a que las presiones de trabajo y la temperatura no son muy elevadas. f: factor de fricción, el cuál se calculará mediante la ecuación de Colebrook, que toma la siguiente expresión: 2,51 2 log D 3,7 Re f f 1 donde: ε: rugosidad del material, que en este caso será de 4,572*10-5 m (acero comercial). Re V D (Número de Reynolds) Para poder calcular el número de Reynolds en los distintos tramos, teniendo en cuenta las condiciones de trabajo se ha supuesto que la viscosidad es igual a 1,81*10-5 Dp y constante en todo el sistema. La densidad, que también se considerará constante en todo el sistema se puede calcular con la ecuación de los gases ideales: PM 6 105 ( Pa) 28,9(kg / Km ol) 7,11kg / m 3 R T 8314,4( KJ / Km ol K ) 293,15( K ) Con las ecuaciones expuestas ya se puede proceder a calcular el factor de fricción para cada tramo de conducción: Tramo 1--2 2--2' 2--3 3--3' 3--4 4--4' 4--5 5--5' Dcom (m) 0,090 0,050 0,080 0,050 0,060 0,050 0,050 0,050 Vreal (m/s) 7,0 5,7 6,6 5,7 7,9 5,7 5,7 5,7 Re 2,47E+05 1,11E+05 2,08E+05 1,11E+05 1,85E+05 1,11E+05 1,11E+05 1,11E+05 f 1,72E-02 2,02E-02 1,76E-02 2,02E-02 1,85E-02 2,02E-02 2,02E-02 2,02E-02 Con el valor de la densidad se puede obtener el caudal másico, m y el valor del gasto másico G en los distintos tramos: Tramo 1--2 2--2' 2--3 3--3' 3--4 4--4' 4--5 5--5' Q(m3/s) 4,44E-02 1,11E-02 3,33E-02 1,11E-02 2,22E-02 1,11E-02 1,11E-02 1,11E-02 Dcom (m) 0,090 0,050 0,080 0,050 0,060 0,050 0,050 0,050 m (kg/s) 0,316 0,079 0,237 0,079 0,158 0,079 0,079 0,079 G (kg/s*m2) 49,7 40,2 47,1 40,2 55,9 40,2 40,2 40,2 Para el calculo de las perdidas de presión habrá que calcular la longitud de las conducciones, que como ya se ha explicado antes es la suma de la longitud de los tramos rectos más la longitud equivalente de los accidentes. Los accidentes presentes en el sistema y su respectiva longitud equivalente en función del diámetro viene detallada a continuación: Leq (m) en función del diámetro (m) D=0,05 m D=0,065 m D=0,08 m D=0,1 m 1,71 1,94 2,01 2,21 0,60 0,70 0,80 0,90 Accidente Codo 90º Te Conocidos los accidentes presentes en cada tramo y el diámetro de conducción se puede proceder a calcular la longitud equivalente de cada tramo. En los casos donde no se conoce el dato de la longitud equivalente para el diámetro exacto de la conducción se ha supuesto la longitud equivalente del diámetro inmediatamente superior de la tabla anterior: Tramo 1--2 2--2' 2--3 3--3' 3--4 4--4' 4--5 5--5' Nº de tes 1 0 1 0 1 0 0 0 Nº de codos 1 1 0 1 0 1 1 1 Leq (m) 3,1 1,7 0,8 1,7 0,7 1,7 1,7 1,7 Conocidas las longitudes equivalentes y las longitudes de los tramos rectos (detalladas en el plano de las conducciones de aire comprimido) se puede calcular la longitud total de cada tramo: Tramo 1--2 2--2' 2--3 3--3' 3--4 4--4' 4--5 5--5' Ltramo (m) 14,0 23,1 12,6 23,1 12,6 33,1 12,6 33,1 Leq (m) 3,1 1,7 0,8 1,7 0,7 1,7 1,7 1,7 L (m) 17,1 24,8 13,4 24,8 13,3 34,8 14,3 34,8 Con los datos de las tablas anteriores y fijando la presión en el punto 5’ (6 bar), se puede calcular la presión en cada punto de la red de aire comprimido mediante la ecuación de Weytmouth, la presión mínima necesaria que debe suministrar el compresor será la calculada en el punto 1 de la red de aire comprimido, los resultados se muestran en la siguiente tabla: Tramo Presión (Pa) a b Punto a 1 2 616499 2 2' 614292 2 3 614292 3 3' 612491 3 4 612491 4 4' 608949 4 5 608949 5 5' 606356 Presión (Pa) Punto b 614292 609828 612491 608013 608949 602621 606356 600000 DP (Pa) -2207 -4464 -1801 -4477 -3541 -6328 -2594 -6356 De la tabla se deduce que a todos aerógrafos les llega una presión adecuada, la cual esta comprendida entre 6-7 bares (600000-700000 Pa). El compresor a instalar tendrá que suministrar un caudal de 160 m3/hora a una presión mínima de 616499 Pa. Selección del compresor En primer lugar se procederá a escoger el tipo de compresor que mejor encaja con las condiciones del sistema. Un gráfico que ayuda a realizar la elección es el siguiente: Leyendo sobre el gráfico con un caudal QG=160 m3/h y unas perdidas de presión de 0,13 bares se llega a la conclusión de que el tipo de compresor más adecuado es un compresor rotatorio de una etapa. Tras estudiar las distintas posibilidades del mercado se opta por un compresor de la marca COMTABE modelo CR 60-8 de 45 KW de potencia, capaz de suministrar un caudal de 7400 l/min (444m3/h), a una presión de 8 bares por lo que cumple sobradamente con las necesidades del sistema.