recubrimientos de proyección por plasma

Anuncio

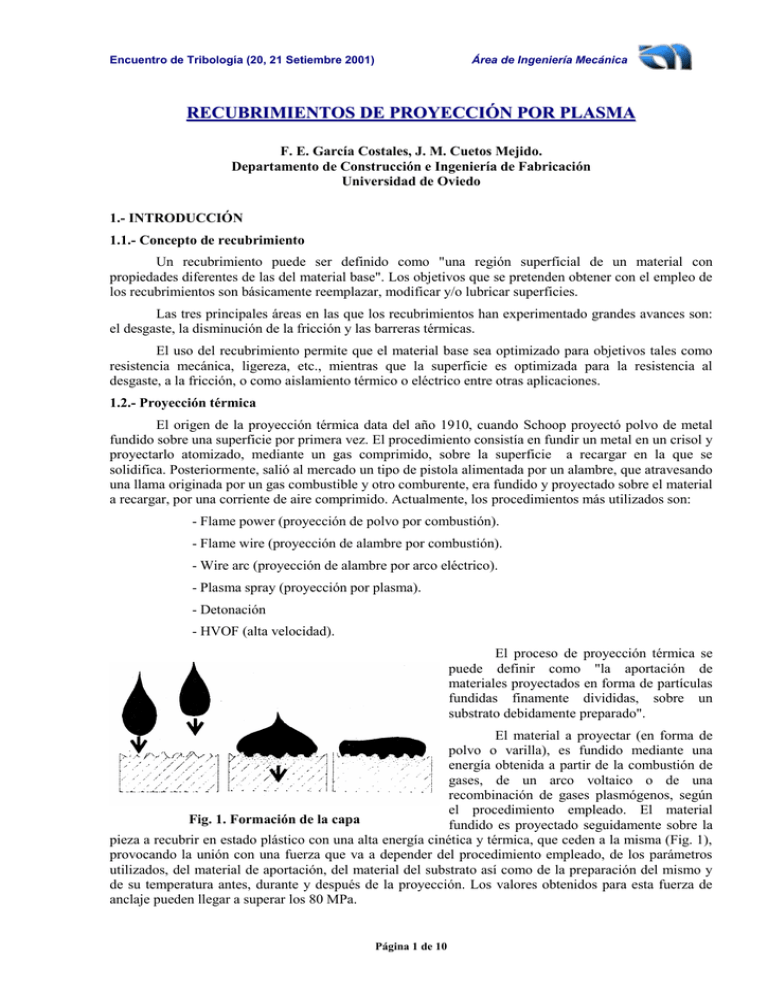

Encuentro de Tribología (20, 21 Setiembre 2001) Área de Ingeniería Mecánica RECUBRIMIENTOS DE PROYECCIÓN POR PLASMA F. E. García Costales, J. M. Cuetos Mejido. Departamento de Construcción e Ingeniería de Fabricación Universidad de Oviedo 1.- INTRODUCCIÓN 1.1.- Concepto de recubrimiento Un recubrimiento puede ser definido como "una región superficial de un material con propiedades diferentes de las del material base". Los objetivos que se pretenden obtener con el empleo de los recubrimientos son básicamente reemplazar, modificar y/o lubricar superficies. Las tres principales áreas en las que los recubrimientos han experimentado grandes avances son: el desgaste, la disminución de la fricción y las barreras térmicas. El uso del recubrimiento permite que el material base sea optimizado para objetivos tales como resistencia mecánica, ligereza, etc., mientras que la superficie es optimizada para la resistencia al desgaste, a la fricción, o como aislamiento térmico o eléctrico entre otras aplicaciones. 1.2.- Proyección térmica El origen de la proyección térmica data del año 1910, cuando Schoop proyectó polvo de metal fundido sobre una superficie por primera vez. El procedimiento consistía en fundir un metal en un crisol y proyectarlo atomizado, mediante un gas comprimido, sobre la superficie a recargar en la que se solidifica. Posteriormente, salió al mercado un tipo de pistola alimentada por un alambre, que atravesando una llama originada por un gas combustible y otro comburente, era fundido y proyectado sobre el material a recargar, por una corriente de aire comprimido. Actualmente, los procedimientos más utilizados son: - Flame power (proyección de polvo por combustión). - Flame wire (proyección de alambre por combustión). - Wire arc (proyección de alambre por arco eléctrico). - Plasma spray (proyección por plasma). - Detonación - HVOF (alta velocidad). El proceso de proyección térmica se puede definir como "la aportación de materiales proyectados en forma de partículas fundidas finamente divididas, sobre un substrato debidamente preparado". El material a proyectar (en forma de polvo o varilla), es fundido mediante una energía obtenida a partir de la combustión de gases, de un arco voltaico o de una recombinación de gases plasmógenos, según el procedimiento empleado. El material Fig. 1. Formación de la capa fundido es proyectado seguidamente sobre la pieza a recubrir en estado plástico con una alta energía cinética y térmica, que ceden a la misma (Fig. 1), provocando la unión con una fuerza que va a depender del procedimiento empleado, de los parámetros utilizados, del material de aportación, del material del substrato así como de la preparación del mismo y de su temperatura antes, durante y después de la proyección. Los valores obtenidos para esta fuerza de anclaje pueden llegar a superar los 80 MPa. Página 1 de 10 Encuentro de Tribología (20, 21 Setiembre 2001) Área de Ingeniería Mecánica Tendrán también importancia en la calidad de un recubrimiento las reacciones químicas entre partículas, el tamaño de las mismas, (lo que va a influir en la transferencia de calor al substrato), así como la forma de la pieza, la velocidad relativa de la pistola con relación a la pieza, el ángulo de incidencia de las partículas sobre la pieza, la distancia de proyección, etc.. Los pasos que se deben seguir en un proceso de proyección térmica son los siguientes: 1.- Limpieza de la superficie a recubrir. 2.- Preparación de dicha superficie (generalmente mediante un granallado con corindón sintético o granalla angular metálica). 3.- Proyección de la capa de anclaje, o de la capa directamente en el caso de que esta última sea autoanclante. 4.- Mecanizado o rectificado final del recubrimiento si es necesario. Cabe destacar que durante el proceso de proyección térmica, el material a recubrir no debe superar los 150oC para evitar los cambios estructurales o tensiones añadidas, lo cual implica que la proyección térmica puede ser considerada como un "recargue en frío", con excepciones tales como el sinterizado. Siendo de entre los recubrimientos de proyección térmica, el de proyección por plasma el que se ha escogido para realizar la presente conferencia, realizaremos una descripción más detallada de dicho proceso. 2.- MÉTODO DE PROYECCIÓN POR PLASMA 2.1.- Técnica de la proyección por plasma La técnica de proyección por plasma tuvo su origen en Alemania, en los años veinte, sin embargo, no fue hasta finales de los años cincuenta, cuando comenzó el proceso a ser ampliamente usado y considerado /1/. Esta técnica de proyección puede ser empleada con una amplia variedad de materiales, incluidos los cerámicos, y con un elevado rendimiento. Su empleo disminuye el riesgo de degradación del revestimiento y del substrato, en comparación con otros procesos a altas temperaturas. 2.1.1.- Cañón de plasma Desde el año 1970, la técnica de la proyección por plasma ha experimentado una profunda evolución, a pesar de lo cual, el diseño del cañón empleado para la proyección de dicho plasma apenas ha sufrido modificaciones /2/. Este dispositivo, que aparece ilustrado en la figura 2, consta de dos electrodos: un cátodo en forma cónica situado en el interior de un ánodo cilíndrico, que se extiende más allá del cátodo, formando una boquilla en su extremo. La refrigeración de los electrodos durante el proceso, se realiza por medio de unos circuitos con agua en circulación en su interior, lo que evita la fusión de dichos electrodos. El cañón comienza a operar cuando un impulso de corriente crea un arco entre los dos electrodos. Este arco es mantenido por una corriente estacionaria de elevada intensidad y con un potencial de alrededor de 50 voltios. Fig. 2. Cañón de plasma-spray Un gas inerte fluye a través del espacio comprendido entre los dos electrodos, el cual y debido al arco eléctrico establecido disocia sus moléculas Página 2 de 10 Encuentro de Tribología (20, 21 Setiembre 2001) Área de Ingeniería Mecánica en sus átomos constituyentes ionizándolos. De este modo, el gas existente en el interior del arco se transforma en un conjunto de iones y electrones muy energéticos, es decir, un plasma. La corriente en su recorrido entre los dos electrodos alcanza la boquilla del cañón, formando allí una llama de plasma. Tanto la temperatura como la velocidad de dicho plasma son muy elevadas /3/, tal como se ve en la figura 3. 2.1.2.- Inyección del polvo El material que va a originar el revestimiento es transportado por medio de un gas portador, e inyectado en la llama de plasma, pudiendo estar el inyector de polvo situado en el interior o en el exterior de la boquilla. La llama de plasma, acelera las partículas de polvo inyectadas, fundiéndose estas debido a la elevada temperatura del plasma. Estas gotas de material fundido salen dirigidas hacia la superficie del material a recubrir (substrato); allí se solidifican y acumulan, originando un recubrimiento protector grueso y compacto. El criterio básico utilizado es que las partículas deben fundirse completamente, sin una excesiva vaporización, y permanecer fundidas hasta que colisionen con el substrato. Si las partículas no se funden suficientemente, puede resultar un recubrimiento de pobre calidad. 2.2.- Parámetros a considerar 2.2.1.- Gases plasmógenos En la práctica, el argón o el nitrógeno son los gases primarios utilizados, junto con adiciones que varían entre el 5% y el 25%, de un gas secundario, normalmente hidrógeno o helio. Estos gases secundarios como el hidrógeno, consiguen una gran energía debido a la disociación de sus moléculas, que unido a la energía de ionización, origina el contenido calorífico del plasma. No obstante, la limitación en porcentaje de los mismos es debida al efecto negativo que tienen en la erosión de los electrodos. 2.2.2.- Tamaño de partícula de polvo Para cada material de revestimiento y para cada cañón de plasma existe un tamaño adecuado de las partículas del polvo, oscilando éste entre 5 y 60 mm.. Un tamaño superior al adecuado originará que las partículas no lleguen a fundirse, con lo cual podrán separarse de la llama o rebotar en el substrato sin adherirse a él. Por el contrario, un tamaño inferior al adecuado puede producir la vaporización de dichas partículas. 2.2.3.- Modo de inyección del polvo La forma en que las partículas se introducen en la llama condiciona su fusión y posterior deposición. La presión del gas portador del polvo, debe estar convenientemente ajustada para que las partículas lleguen a la llama, pero sin atravesarla. El flujo de gas requerido se determina en función de: 1.- Diámetro de la manguera de transporte. 2.- Densidad del polvo. 3.- Tamaño y forma del polvo. 4.- Velocidad y densidad del gas portador del polvo. 2.2.4.- Distancia al substrato Cuando la proyección se realiza en contacto con el aire, las partículas de polvo comenzarán a enfriarse y desacelerarse al chocar contra las moléculas de aquel, una vez que han abandonado la llama de plasma. Por lo tanto, un factor básico a considerar es la distancia entre el cañón y la superficie a revestir, la cual suele oscilar entre los 5 y los 10 centímetros cuando la proyección se realiza en contacto con el aire. La eficacia de la proyección varía en función de la distancia de proyección /4/. 2.2.5.- Velocidad de las partículas La velocidad de salida del plasma es del orden de los 600 m/seg, observándose que las partículas de polvo de mayor tamaño responden más lentamente a la aceleración imprimida por el gas, y que dichas partículas una vez aceleradas perdían velocidad más lentamente que el propio gas. La variación de la velocidad de las partículas de polvo en función de la distancia de proyección /5/, aparece reflejada en la figura 3. Página 3 de 10 Encuentro de Tribología (20, 21 Setiembre 2001) Área de Ingeniería Mecánica Fig. 3. Temperatura del plasma y velocidad de partícula 2.2.6.- Interacción de las partículas con el substrato Fig. 4. Formación de un recubrimiento Página 4 de 10 Cuando las partículas de polvo fundidas llegan al substrato, colisionan con él; dicho substrato ha de haber sido previamente sometido a un proceso de limpieza y de acabado superficial que le confiera cierta rugosidad para que aumente la adhesión del recubrimiento. Estas partículas se solidifican y van recubriendo todas las irregularidades del substrato con el material proyectado (figura 4). Las partículas continúan llegando y acumulándose sobre el revestimiento en una cuantía que dependerá de la superficie Encuentro de Tribología (20, 21 Setiembre 2001) Área de Ingeniería Mecánica a revestir y de la velocidad con que el cañón se mueva sobre dicha superficie. 2.2.7.- Atmósfera de protección En las propiedades que presente la capa depositada influirá de un modo decisivo el tipo de atmósfera en el que se realice la proyección. Así, según como sea dicha atmósfera, existirán dos posibles métodos de proyección: proyección por plasma en el aire y proyección por plasma en el vacío. En el primer caso, APS (air plasma spraying), el proceso de proyección se produce en condiciones atmosféricas ambientales. Debido al efecto protector del haz inerte del plasma y los cortos períodos de estancia de las partículas en el plasma, las posibilidades de reacción del polvo con el aire son bastante limitadas. Los polvos de metales reactivos o de aleaciones pueden oxidarse algo en la superficie. La elevada velocidad de solidificación y enfriamiento da lugar a que las estructuras de las capas de plasma sean de un grano muy fino, presentando mayor resistencia al desgaste. El segundo de los métodos de proyección VPS (vacuum plasma spraying), se emplea cuando se exige de las capas depositados requisitos exigentes en lo que respecta a densidad, pureza, ausencia de óxidos y adherencia; en este caso la proyección se debe realizar en una cámara con atmósfera inerte. En la proyección plasma en vacío, la presencia de argón evita la reacción no deseada entre la atmósfera y el haz de plasma, el material de base o el material proyectado. El resultado son capas de mayor densidad, mejor adherencia y cohesión y estructura óptima. 2.3.- Materiales de proyección y de base 2.3.1.- Materiales de proyección Para la obtención de recubrimientos proyectados por plasma pueden ser empleadas todos los materiales que reúnan los siguientes requisitos: - El material de proyección debe fundir sin que sufra transformaciones no deseadas (descomposición, sublimación, oxidación, etc.) - El material de proyección se debe poder fabricar en la forma apropiada para obtener una inyección adecuada (tamaño, magnitud, distribución y forma de las partículas). - Actualmente se proyectan por plasma varios centenares de materiales distintos, pudiendo clasificarse éstos en los siguientes grupos: .- Metales puros (Mo, Ti, Ni Ta, Al, Zn, etc.) .- Aleaciones ( NiCr, NiCrAlY, FeCrBSiC, aceros, bronces, etc.) .- Pseudoaleaciones (Cu-W, bronce-acero, Al-Mo etc.) .- Cerámicas (Al2O3, Cr2O3, ZrO2, TiO2, WC etc.) .- Cermets (Cr3C2/NiCr, CW/Co, ZrO2/NiAl ....) .- Plásticos (poliéster, polietilenos, etc.) .- Materiales biocompatibles (hidroxilapatita, ) Según composición, combinación, características y relaciones de mezclas de los diferentes componentes de material de proyección, se obtienen mediante proyección por plasma, capas con cualidades extraordinarias, las cuales no se pueden conseguir con los procedimientos tradicionales de recubrimiento ni con los materiales masivos habituales. 2.3.2.- Material base Se pueden emplear como materiales de base para los recubrimientos proyectados por plasma todos los metales y aleaciones, siendo los principales los siguientes: - Todo tipo de aceros. - Fundición gris y nodular. - Aleaciones de Ni y Co. - Metales ligeros y sus aleaciones, tales como aluminio, magnesio y titanio. - Cobre y sus aleaciones. Además de los anteriores, también pueden recubrirse materiales cerámicos y ciertos plásticos, analizándose en cada caso su adecuación como portador de recubrimiento plasma. Página 5 de 10 Encuentro de Tribología (20, 21 Setiembre 2001) Área de Ingeniería Mecánica 2.4.- Estructura interna de las partículas y recubrimientos 2.4.1.- Generalidades Cuando una gota de material fundido choca con el substrato se aplasta sobre el mismo, actuando dicho substrato como sumidero de calor; un frente de solidificación se extiende entonces hacia la parte externa de la capa formada, originándose una especie de montículo de material solidificado por el que fluye el resto del material hasta que todo él se endurece, creando una protuberancia característica según se ve en la figura 5. Fig. 5. Interacción entre una partícula y el substrato Las partículas sucesivas se unen entre sí al menos de una forma mecánica. En ciertos revestimientos, el proceso de sinterización puede unificar el depósito. Durante la deposición del recubrimiento se originan muchas celdillas de aire atrapado, lo cual da lugar a recubrimientos con cierta porosidad. Si la proyección se realiza en el vacío, desaparece el principal origen de la porosidad, el aire, siendo la velocidad de las partículas más elevada, todo lo cual origina depósitos más lisos, densos y libres de poros. 2.4.2.- Anclaje al substrato Los mecanismos de adhesión depósito-substrato pueden ser clasificados en tres principales categorías: Unión mecánica: una partícula fundida golpea contra una superficie rugosa, entonces, el entrelazamiento mecánico entre las asperezas del depósito y del substrato conducirá a una adherencia mecánica. Unión metalúrgica: consecuencia de la formación de una zona de interdifusión o un compuesto intermedio entre el material proyectado y el substrato. Unión física: debida a la acción de las fuerzas de Van der Waals entre depósito y substrato. 2.4.3.- Temperatura del substrato El calentamiento previo del substrato antes de la deposición, provoca una solidificación más lenta, y por tanto una reducción de la tensión residual que puede originarse entre substrato y recubrimientos. 2.5.- Post-procesado del recubrimiento El post-procesado del recubrimiento proyectado por plasma se usa en ciertas aplicaciones para mejorar las características del depósito. El acabado, la textura, la densidad y la composición, son propiedades que pueden ser modificadas según la función del recubrimiento. La operación más efectuada es la densificación del recubrimiento. La fusión del recubrimiento empleando láseres /6,7/, haz de electrones, plasma jets o llamas, son algunos de los métodos utilizados para lograrlo. Las barreras que se oponen a la comercialización de estos métodos son los costos adicionales del postprocesado, el control de las tensiones térmicas que se originan durante la fusión y posterior enfriamiento del recubrimiento, y el posible detrimento de las distintas fases de la estructura del material como consecuencia de la fusión. Página 6 de 10 Encuentro de Tribología (20, 21 Setiembre 2001) Área de Ingeniería Mecánica El acabado superficial de los recubrimientos proyectados térmicamente posee alta rugosidad (alrededor de las 10m), haciéndose necesaria la mecanización para producir acabados aceptables. Incluso los recubrimientos más resistentes al desgaste están siendo acabados con abrasivos de diamante de menos de 1 m. Desde otro punto de vista, algunos recubrimientos porosos son densificados al ser infiltrados con metales líquidos, epoxis u otros polímeros, que producen el sellado de los poros del recubrimiento. En otros casos se han empleado recubrimientos de difusión, que han incrementado la protección contra la corrosión de muchos recubrimientos proyectados térmicamente, añadiendo elementos tales como el cromo o el aluminio a la superficie del recubrimiento. 2.6.-Comparación con otros procesos de recubrimiento por proyección. En la tabla 1 se indican algunos datos correspondientes a distintos procedimientos de proyección, donde se podrán ver las diferencias entre los mismos. Estas diferencias son aproximadas ya que los datos dependen en gran medida de los distintos equipos del mercado Tabla 1.- Características de las capas. SISTEMA Combustión polvo Combustión hilo Arco eléctrico Arco plasma H.V.O.F./ Detonación Temperatura proyección ºC < 3.100 < 3.100 4.000 > 10.000 3.100 Velocidad partícula m/s 30 - 70 80 - 200 150 - 300 400 - 600 600 - 1000 Fuerza de anclaje MPa. 10 - 30 15 - 40 25 - 50 35 - 70 50 - > 70 Porosidad de la capa % 7 - 15 3-8 3-6 0,5 - 3 0,5 - 2 Contenido de óxidos % 7 - 10 5 - 10 5 - 10 0,5 - 3 0,5 - 3 a) Ventajas: - De la alta velocidad de las partículas resulta una elevada fuerza de unión y un revestimiento de alta densidad. - La fuente de calor debida a los procesos de disociación e ionización es muy eficiente, lo cual produce un efectivo calentamiento de la partícula. - La fuente de calor es inerte, minimizando la oxidación. - La elevada temperatura del plasma permite la proyección de materiales con altos puntos de fusión. Esta última propiedad, es una de las principales razones que han contribuido a la elección de este tipo de proceso para realizar recubrimientos con materiales cerámicos, ya que una de las principales características que presentan dichos materiales, es su elevada temperatura de fusión. b) Inconvenientes: - La consistencia y la uniformidad de composición del revestimiento en una gran extensión de superficie, puede sufrir variaciones. - La proyección tiende a producir revestimientos porosos, especialmente cuando se usa a altas velocidades. La porosidad disminuye con la proyección en vacío. - Los depósitos contienen productos de la oxidación, junto a alguna porosidad debida a la fusión incompleta. 2.7.- Aplicaciones A pesar de que la proyección por plasma es una técnica bastante reciente, las aplicaciones de la misma se han extendido considerablemente hasta el momento, siendo las principales las que se indican a continuación: - Protección contra diferentes mecanismos de desgaste: abrasión, adhesión, erosión y fretting - Protección ante los siguientes tipos de corrosión: oxidación, corrosión por gases calientes, atmosférica y corrosión por inmersión. - Aislamiento térmico. - Reparación de piezas con desgastes o defectos localizados Página 7 de 10 Encuentro de Tribología (20, 21 Setiembre 2001) Área de Ingeniería Mecánica - Superficies que deben reunir cualidades especiales: Aumento de la superficie específica Recubrimientos con superficie activa o inerte Aislamiento o conducción eléctrica Capas autolubricantes Superficies con propiedades catalíticas Barreras de difusión Recubrimientos decorativos Recubrimientos de absorción o reflexión luminosa - Aplicaciones especiales: Fijación de sondas. Fabricación de cuerpos con forma complicada Fabricación de sensores - Afino y esferoizado de polvos Como aplicación muy reciente queremos hacer constar el nuevo sistema de fabricación de bloques de motores para automóviles puesto en práctica por Volkswagen AG (VW) /8/ desde octubre de 2000 para el motor de 4 cilindros del modelo Lupo FSI. El bloque es de una aleación de AlSi que se recubre el interior de los cilindros por medio de un plasma rotativo con una fina capa de un material compuesto con un alto porcentaje de Mo, desarrollado por VW en colaboración con Sulzer Metco. Con ello se consigue una disminución de peso en comparación con los motores encamisados. La superficie rectificada presenta una textura con pequeños poros que mejoran el engrase, con lo que se consigue un menor coeficiente de fricción. Gracias a las buenas características tribológicas del recubrimiento, se prolonga la vida del motor, y disminuyen los consumos de combustible y aceite con lo que se consigue también una disminución de emisiones. 2.8.- Calidad de capa y controles del proceso de recubrimiento La tecnología y las instalaciones empleadas en la proyección por plasma son elementos básicos para la obtención de recubrimientos con la calidad requerida, asegurándose igualmente una buena reproducibilidad en la operación. Los parámetros de proyección inciden directamente en la calidad de los recubrimientos obtenidos. Dichos parámetros se pueden dividir en dos grupos: a) Parámetros de plasma: Caudales de gases plasmógenos * Estabilidad del arco * Ángulo de inyección del polvo * Gas de transporte del polvo * Cantidad de polvo * Características del haz de plasma b) Parámetros cinemáticos: * Distancia de proyección * Ángulo de proyección. * Avance pistola de proyección * Velocidad de la pieza Además de estos parámetros, otros factores importantes son la calidad del polvo empleado y el tratamiento preliminar de la pieza a recubrir. Los avances que ha experimentado esta técnica recientemente se fundamenta en el empleo de quipos con mayor nivel tecnológico, que se integran con los siguientes elementos: - Control de los parámetros más relevantes del plasma mediante ordenador. - Autómatas de proyección CNC y sistemas de manejo de robots de hasta 6 ejes, garantizando la reproducibilidad necesaria para la actividad industrial. Página 8 de 10 Encuentro de Tribología (20, 21 Setiembre 2001) Área de Ingeniería Mecánica - Regulación automática de los parámetros que determinan las propiedades del recubrimiento. - Intercambio de información entre el ordenador y los autómatas de proyección. - Polvos optimizados para proyección atmosférica y en vacío. - Sistemas periféricos de aseguramiento de la calidad: refrigeradores, autómatas de chorreado, extractores de polvo, y cabinas insonorizadas. Todo ello lleva a la automatización completa del proceso, adaptándose así a las exigencias de los sectores industriales más exigentes. 2.9.- Control de calidad de capas Los ensayos que se pueden realizar sobre capas proyectadas térmicamente pueden ser destructivos y no destructivos, si bien los primeros son con diferencia los más utilizados. Prácticamente, los ensayos no destructivos se limitan a: - Inspección visual. Inspección de apariencia de la capa. - Rugosidad. Generalmente se mide la Ra, tanto en superficies tal como quedan proyectadas como en las mecanizadas, y a veces se mide el número de picos por cm. de longitud. - Espesor de la capa. Cuando no es posible utilizar micrómetros, se ha de recurrir según el caso a equipos de medida de capas no magnéticas sobre bases magnéticas o no conductoras sobre bases conductoras según el caso. Hay que reseñar que muchos tipos de capas no se pueden medir por estos procedimientos, y los ultrasonidos no son útiles a causa de la porosidad de las capas. La utilización de propiedades como la conductividad térmica o eléctrica y la medida de las mismas, utilización de cámaras de infrarrojos etc., son menos empleadas. No obstante, los ensayos más utilizados son los destructivos. Generalmente se realizan caracterizaciones de capas conformadas con unos determinados parámetros de proyección que luego se reproducen en las piezas. Los ensayos destructivos mas comúnmente utilizados son: - Microestructura. Es habitual el efectuar el estudio de capas preparando probetas que son observadas en el microscopio, determinando características tales como la estructura de la capa, compuestos que aparecen, porosidad, contenido de óxidos, aparición de fisuras longitudinales o transversales, etc.. - Dureza. Debido a que en general las capas proyectadas son finas, la medición de macrodurezas sobre las piezas o sobre probetas, nos da resultados erróneos debido a la influencia de la base, normalmente de diferente dureza. Además, como la capa es porosa, la penetración del durómetro es mayor de la que sería sobre una capa homogénea, dando una lectura inferior a la correspondiente a la superficie. Por ello, la medición más común es la microdureza Vickers realizada en el microscopio sobre probeta cortada transversalmente y con pequeñas cargas (generalmente la HV0,3 con carga de 300 g.). Fig. 6.- Ensayo de adherencia Adherencia. Es quizás el ensayo más utilizado por ser la adherencia de la capa al substrato uno de las características más cuestionadas y con mayores dependencias en la proyección térmica. Página 9 de 10 Encuentro de Tribología (20, 21 Setiembre 2001) Área de Ingeniería Mecánica Este ensayo se realiza según la norman UNE-EN 582:1994 (También ASTM C633-79), que consiste en preparar unas probetas de 1” de diámetro y 1” de longitud, recargada por una cara y pegada a una contraprobeta igual con un adhesivo. Se realiza sobre el conjunto un ensayo de tracción determinando la carga y por tanto la fatiga de rotura.(Ver figura 6). La rotura puede producirse por la intercara, por la capa, o por el adhesivo en el caso de valores muy altos de anclaje - Cohesión de capa. Menos frecuentes son los ensayos de cohesión de capa, realizados tal como se indica en el esquema de la figura 7. - Resistencia al doblado. Se realiza doblando o punzonando la pieza recargada desde la cara opuesta al recargue, comprobando si se desprende la capa. - Otros ensayos destructivos. Es frecuente realizar Fig. 7.- Ensayo de cohesión ensayos de resistencia a la corrosión, al choque térmico o al desgaste, así como efectuar medidas de coeficientes de rozamiento, etc. Para los ensayos de desgaste se usan las máquinas “rubber wheel”, y no difieren de los realizados en materiales homogéneos, salvo que hemos de tener cuidado de no pasarnos del espesor de la capa proyectada. 2.9.- Potencial de la proyección por plasma en ingeniería de materiales Actualmente, la técnica de proyección por plasma posee un elevado potencial dentro de la ingeniería de materiales, centrándose las posibilidades de esta técnica en lo siguiente: - Disminución de costes, debido al empleo de nuevos materiales de base a precios más interesantes, aplicándoles recubrimientos de mejores características. - Aumento de la eficacia y rendimiento en la construcción de elementos de máquinas mediante la adición de las propiedades óptimas del material base y del de superficie, imposible de conseguir mediante materiales homogéneos. - Reducción de la independencia de materiales estratégicos. Innovación de los productos técnicos debido tanto a nuevas posibilidades de fabricación como a la mejora de las propiedades de los componentes. /1/ /2/ /3/ /4/ /5/ /6/ /7/ /8/ BIBLIOGRAFÍA Kvernes, I.; Espeland, M. and Norhom, O. Plasma spraying of alloys and ceramics. Scandinavian Journal of Metallurgy. Vol 17. 1988. pp 8-16. Herman, H. Revestimientos pulverizados por plasma. Mundo Científico. Nicoll, A. R. Protective coatings and their processing thermal spray. Del curso: High Temperature Materials and Coatings. Finland. June 1984. pp24-29. Ducos, M. and Reitz, V. Coating properties and characteristics optimization of the operation of a plasma generator for thermal spraying. International Thermal Spraying Conference. Montreal, Canadá. September 1986. pp 8-12. Vardelle, M.; Vardelle, A. and Fauchais, P. Influence of the percentage of hydrogen and of the size and injection velocity distributions on the momentum and heat transfer between plasma jet and ceramic powders during plasma spraying process. International Thermal Spraying Conference, Montreal, Canadá. September 1986. pp 8-12, Mordike, B. L. and Karhmann, W. N. Plasma deposited laser remelted wear resistant layers. Advances in Thermal Spraying. Proceeding of the Eleventh International Thermal Spraying Conference. Montreal, Septiembre 1986. Cuetos, J.E. Fdez. Rico, R. Vijande, A. Rincón, M.C. Pérez. Plasma-sprayed coatings treated with lasers: tribological behaviour of Cr2O3. Wear, Vol 169. Noviembre 1993. pp 173-179 Gérard Barbezat, Ralph Herber. Avance en el recubrimiento de motores. Sulzer Thechnical Review 2/2001. Winterthur, Junio 2001 Página 10 de 10