T1197-MBA-Lapuerta-Estudio.pdf

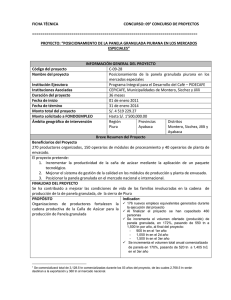

Anuncio