La distribución en planta de los procesos de producción

Anuncio

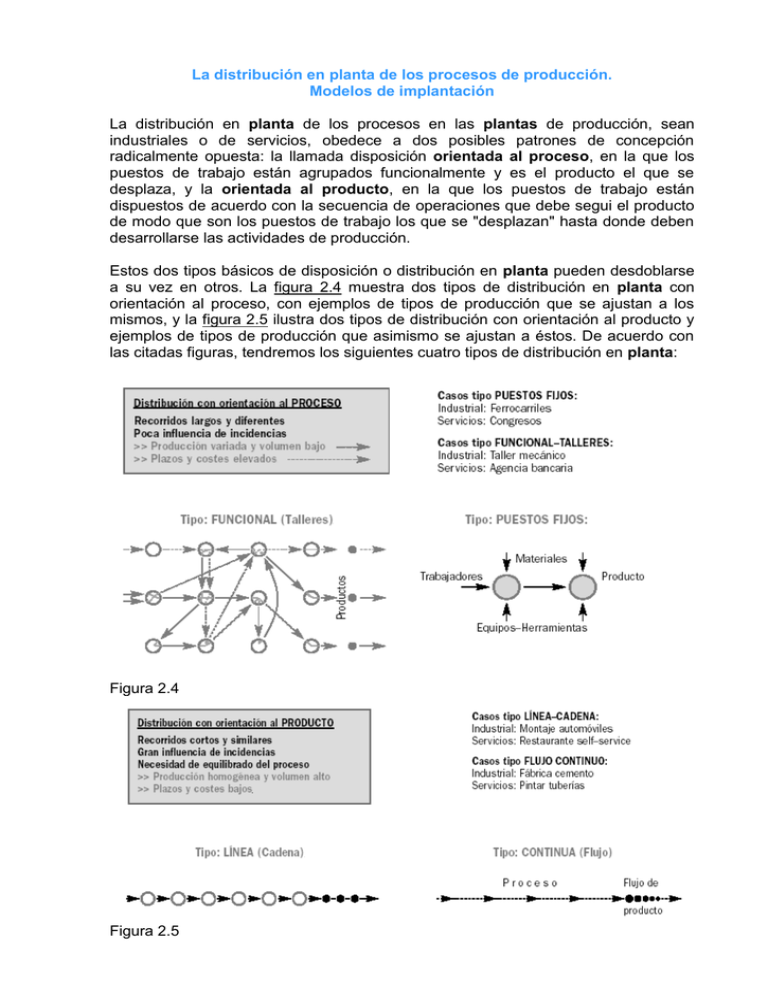

La distribución en planta de los procesos de producción. Modelos de implantación La distribución en planta de los procesos en las plantas de producción, sean industriales o de servicios, obedece a dos posibles patrones de concepción radicalmente opuesta: la llamada disposición orientada al proceso, en la que los puestos de trabajo están agrupados funcionalmente y es el producto el que se desplaza, y la orientada al producto, en la que los puestos de trabajo están dispuestos de acuerdo con la secuencia de operaciones que debe segui el producto de modo que son los puestos de trabajo los que se "desplazan" hasta donde deben desarrollarse las actividades de producción. Estos dos tipos básicos de disposición o distribución en planta pueden desdoblarse a su vez en otros. La figura 2.4 muestra dos tipos de distribución en planta con orientación al proceso, con ejemplos de tipos de producción que se ajustan a los mismos, y la figura 2.5 ilustra dos tipos de distribución con orientación al producto y ejemplos de tipos de producción que asimismo se ajustan a éstos. De acuerdo con las citadas figuras, tendremos los siguientes cuatro tipos de distribución en planta: Figura 2.4 Figura 2.5 a) Con orientación al proceso (utilizada para procesos poco repetitivos y pocas unidades): Distribución funcional: Planta en la que las estaciones de trabajo están agrupadas según el tipo de procesos que efectúan. El producto va de una a otra, por lotes, allá donde se encuentren. Puestos fijos : Distribución adecuada para productos complejos, voluminosos o pesados, que se producen en una sola o muy pocas unidades. Las personas, equipos y materiales son los que se desplazan hasta el producto, que permanece fijo. . b) Con orientación al producto (utilizada sobre todo para procesos repetitivos y volumen alto): Distribución en flujo lineal : Planta con las estaciones de trabajo situadas en secuencia, unas junto a otras, de forma que el producto avanza rápidamente de una a otra, unidad a unidad. Flujo continuo : Tipo de distribución en flujo lineal en la que el producto no puede distinguirse unidad a unidad, sino que avanza en flujo continuo. En las disposiciones con orientación al proceso, cuyo principal representante es la distribución funcional (también llamada distribución por talleres en el caso de producción industrial), se agrupan los equipos de producción por especialidades, en secciones, que por tanto presentan una especialización tecnológica. Su agrupación nada tiene que ver con la secuencia de operaciones que deba seguir el producto, sino con la tarea o función que desempeñan. Por eso recibe la denominación de funcional. Los equipamientos muy costosos y especializados y la mano de obra experta e igualmente especializada son más indicados en este tipo de disposición en la que prevalecen éstos frente a la secuencia de operaciones del producto. Por este motivo el producto debe realizar recorridos complejos y diferenciados según las operaciones a las que sea sometido. Las principales características de este tipo de proceso son: la flexibilidad y la heterogeneidad en el producto y su proceso de producción, el volumen de producción muy flexible y, también, la flexibilidad en la utilización de los equipos cuyas operaciones pueden variar mucho de un producto a otro (así por ejemplo, con un torno lo mismo se puede vaciar una pieza que producir un rebaje en el diámetro exterior de otra)- Incluso, en caso de avería de un equipo, puede ser utilizado otro, por lo que las incidencias no afectan mucho. Al contrario de lo que ocurría en el caso anterior, en las distribuciones orientadas al producto, cuyo principal exponente es la distribución en flujo lineal (también denominada en cadena para los procesos de ensamblaje o montaje), la disposición del equipamiento de producción se realiza de acuerdo con el flujo de las operaciones del producto, aunque ello exija que un mismo equipo se halle presente en más de una ocasión, por encontrarse dedicado exclusivamente al proceso que se desarrolla en la línea en cuestión, lo que, sin duda alguna, tiene sus limitaciones. Las mayores ventajas de este tipo de disposición se hallan en la posibilidad de llevar a cabo el proceso con recorridos, tiempos y costes mínimos, lo que en principio exige un producto con alto grado de homogeneidad (normalización), posibilidad de intercambio de componentes, volumen de producción elevado, demanda constante y gran organización en el proceso, en especial, en el tiempo de proceso y el abastecimiento de materiales. La mayor parte de estos aspectos suponen una falta de flexibilidad y, por tanto, representan inconvenientes, especialmente la necesidad de que se apliquen a productos muy homogéneos (poca variación) y en volúmenes elevados, ya que la tendencia actual de los sistemas productivos es la contraria. Dado que este tipo de disposición requiere, además, una gran organización y sincronización de operaciones, resulta muy sensible a las incidencias, ya que, en efecto, en caso de que una de las estaciones de trabajo se detuviera, se detendría todo el proceso. La tendencia en los actuales sistemas de gestión parte de la base de adaptar la producción a una demanda variable, producto personalizado y series cortas, para todo lo cual, parece en principio mejor una disposición flexible, como la orientada al proceso. Sin embargo, la disposición en flujo lineal tiene un coste mucho más bajo, dado que el proceso puede llevarse a cabo con muchas menos actividades, manipulaciones, desplazamientos, etc. y con un tiempo de proceso mucho menor, sobre todo si el producto puede avanzar unidad a unidad. En cambio, en la implantación de tipo funcional, el producto avanza indefectiblemente por lotes, con lo cual el tiempo que una unidad de producto debe permanecer en una operación es el necesario para completar las operaciones de todo el lote. Además, la implantación de flujo lineal tiene una mayor simplicidad de recorrido del producto. Estos aspectos son, pues, decididamente favorables a la disposición en flujo lineal, y suponen que la misma se desarrolla con una proporción mucho menor de actividades que no añaden valor al producto. Recordemos que otorgamos gran importancia a este aspecto al describir los procesos descompuestos en sus actividades, tanto de forma descriptiva como gráfica. Así pues, teniendo en cuenta estas características y la gran importancia que tienen, se han desarrollado sistemas para aprovechar al máximo las ventajas de la disposición orientada al producto, pero conjugándolas con el logro de una mayor flexibilidad en su diseño e implantación. Concretamente, se han desarrollado nuevas formas de disponer el proceso, basadas en el flujo lineal (y por tanto orientadas al producto) que suponen una solución de compromiso en un intento de hacerse con las ventajas de los dos tipos de disposición que hemos expuesto. Se denominan células de fabricación o células flexibles. En ellas pueden llevarse a cabo procesos para productos distintos que tengan estos mismos procesos (por ejemplo, tallar engranajes o pintar) o para gamas de un mismo producto, con una disposición en flujo lineal, incluso en el caso de procesos de fabricación (que son los que más comúnmente se llevan a cabo en plantas con disposición tipo taller). La flexibilidad puede además incrementarse con acciones tales como: Algún producto puede no pasar por algún(os) puesto(s) de trabajo. Algún producto puede requerir tiempos distintos de otros en las operaciones del proceso. Algún producto puede requerir algún retroceso o diferenciación de recorrido. Algún producto puede precisar alguna operación fuera de la célula. Para que ello se produzca en la mínima proporción posible y, por tanto, para que los procesos se asimilen más a los de orientación-producto, es preciso agrupar previamente los productos en familias asignadas a células distintas, de forma que cada familia esté formada por productos suficientemente homogéneos u homogeneizables. Las características esenciales que pueden hacer decantar la producción por un tipo u otro serán: Autor: Lluís Cuatrecasas Arbós Fuente bibliográfica: Dirección de operaciones © Universidad de Barcelona Virtual, 2003 Código documento: 1060000