sistema

Anuncio

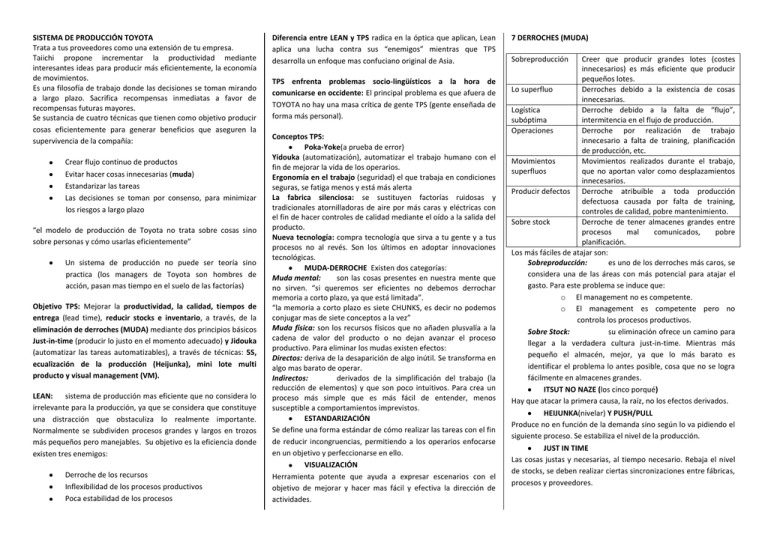

SISTEMA DE PRODUCCIÓN TOYOTA Trata a tus proveedores como una extensión de tu empresa. Taiichi propone incrementar la productividad mediante interesantes ideas para producir más eficientemente, la economía de movimientos. Es una filosofía de trabajo donde las decisiones se toman mirando a largo plazo. Sacrifica recompensas inmediatas a favor de recompensas futuras mayores. Se sustancia de cuatro técnicas que tienen como objetivo producir cosas eficientemente para generar beneficios que aseguren la supervivencia de la compañía: Crear flujo continuo de productos Evitar hacer cosas innecesarias (muda) Estandarizar las tareas Las decisiones se toman por consenso, para minimizar los riesgos a largo plazo “el modelo de producción de Toyota no trata sobre cosas sino sobre personas y cómo usarlas eficientemente” Un sistema de producción no puede ser teoría sino practica (los managers de Toyota son hombres de acción, pasan mas tiempo en el suelo de las factorías) Objetivo TPS: Mejorar la productividad, la calidad, tiempos de entrega (lead time), reducir stocks e inventario, a través, de la eliminación de derroches (MUDA) mediante dos principios básicos Just-in-time (producir lo justo en el momento adecuado) y Jidouka (automatizar las tareas automatizables), a través de técnicas: 5S, ecualización de la producción (Heijunka), mini lote multi producto y visual management (VM). LEAN: sistema de producción mas eficiente que no considera lo irrelevante para la producción, ya que se considera que constituye una distracción que obstaculiza lo realmente importante. Normalmente se subdividen procesos grandes y largos en trozos más pequeños pero manejables. Su objetivo es la eficiencia donde existen tres enemigos: Derroche de los recursos Inflexibilidad de los procesos productivos Poca estabilidad de los procesos Diferencia entre LEAN y TPS radica en la óptica que aplican, Lean aplica una lucha contra sus “enemigos” mientras que TPS desarrolla un enfoque mas confuciano original de Asia. TPS enfrenta problemas socio-lingüísticos a la hora de comunicarse en occidente: El principal problema es que afuera de TOYOTA no hay una masa crítica de gente TPS (gente enseñada de forma más personal). Conceptos TPS: Poka-Yoke(a prueba de error) Yidouka (automatización), automatizar el trabajo humano con el fin de mejorar la vida de los operarios. Ergonomía en el trabajo (seguridad) el que trabaja en condiciones seguras, se fatiga menos y está más alerta La fabrica silenciosa: se sustituyen factorías ruidosas y tradicionales atornilladoras de aire por más caras y eléctricas con el fin de hacer controles de calidad mediante el oído a la salida del producto. Nueva tecnología: compra tecnología que sirva a tu gente y a tus procesos no al revés. Son los últimos en adoptar innovaciones tecnológicas. MUDA-DERROCHE Existen dos categorías: Muda mental: son las cosas presentes en nuestra mente que no sirven. “si queremos ser eficientes no debemos derrochar memoria a corto plazo, ya que está limitada”. “la memoria a corto plazo es siete CHUNKS, es decir no podemos conjugar mas de siete conceptos a la vez” Muda física: son los recursos físicos que no añaden plusvalía a la cadena de valor del producto o no dejan avanzar el proceso productivo. Para eliminar los mudas existen efectos: Directos: deriva de la desaparición de algo inútil. Se transforma en algo mas barato de operar. Indirectos: derivados de la simplificación del trabajo (la reducción de elementos) y que son poco intuitivos. Para crea un proceso más simple que es más fácil de entender, menos susceptible a comportamientos imprevistos. ESTANDARIZACIÓN Se define una forma estándar de cómo realizar las tareas con el fin de reducir incongruencias, permitiendo a los operarios enfocarse en un objetivo y perfeccionarse en ello. VISUALIZACIÓN Herramienta potente que ayuda a expresar escenarios con el objetivo de mejorar y hacer mas fácil y efectiva la dirección de actividades. 7 DERROCHES (MUDA) Sobreproducción Creer que producir grandes lotes (costes innecesarios) es más eficiente que producir pequeños lotes. Lo superfluo Derroches debido a la existencia de cosas innecesarias. Logística Derroche debido a la falta de “flujo”, subóptima intermitencia en el flujo de producción. Operaciones Derroche por realización de trabajo innecesario a falta de training, planificación de producción, etc. Movimientos Movimientos realizados durante el trabajo, superfluos que no aportan valor como desplazamientos innecesarios. Producir defectos Derroche atribuible a toda producción defectuosa causada por falta de training, controles de calidad, pobre mantenimiento. Sobre stock Derroche de tener almacenes grandes entre procesos mal comunicados, pobre planificación. Los más fáciles de atajar son: Sobreproducción: es uno de los derroches más caros, se considera una de las áreas con más potencial para atajar el gasto. Para este problema se induce que: o El management no es competente. o El management es competente pero no controla los procesos productivos. Sobre Stock: su eliminación ofrece un camino para llegar a la verdadera cultura just-in-time. Mientras más pequeño el almacén, mejor, ya que lo más barato es identificar el problema lo antes posible, cosa que no se logra fácilmente en almacenes grandes. ITSUT NO NAZE (los cinco porqué) Hay que atacar la primera causa, la raíz, no los efectos derivados. HEIJUNKA(nivelar) Y PUSH/PULL Produce no en función de la demanda sino según lo va pidiendo el siguiente proceso. Se estabiliza el nivel de la producción. JUST IN TIME Las cosas justas y necesarias, al tiempo necesario. Rebaja el nivel de stocks, se deben realizar ciertas sincronizaciones entre fábricas, procesos y proveedores. GEMBA (el sitio autentico)& GENCHI GENBUTSU (averiguar las cosas por no mismo) Estar alejado del lugar de la acción es estar alejado de la realidad. KANBAN (mirar) Se basa en cajas llenas, cajas vacías. Asegura que nunca se piden más piezas de las que se han usado. ANDON(luz que se enciende cuando pasa cierto evento) MULTIPRODUCCIÓN DE MINILOTE Minimizar el número de elementos de un sistema para manejar la complejidad. Minimizar el stock innecesario. Ventajas del mix productos en las cadenas de producción: es menos tediosa, está sujeta a menos fallas de concertación y se ahorra tiempo en changeover. SENTIDO DE CRISIS Dota de herramientas (5s), medios y una cultura donde se pueden hacer cosas para mejorar en caso de crisis. 5S-KAIZEN (mejora continua) 5S es un conjunto de herramientas que desbloquean la mejora en el entorno de trabajo proveyendo a los empleados un setting mental en el que las inhibiciones sociales comúnmente presentes que bloquean Kaizen se neutralizan en virtud de 5S. La clave esta en confiar en el sentido común de los empleados para que ellos mismos decidan cómo mejorar el trabajo. Existen tres reglas de oro para llevar a buen puerto esta iniciativa: -Todos los empleados son iguales (desde el jefe hasta el de más bajo nivel) - cosas que se deciden entre todos, son sagradas. -Una vez q se decide implementar una idea, es necesario implementar también un control sistemático y periódico para saber como se implementa en realidad la idea. El objetivo principal es aumentar el beneficio aplicando preceptos para hacer Kaizen sobre: -Calidad total -Coste de producción -Tiempos de entrega -Seguridad laboral -Moral de los empleados 5S: Seiri reorganizar el trabajo, de este modo se simplifica el entorno de trabajo, es mas fácil moverse, es mas difícil equivocarse y sube la productividad. Seiton tener todo ordenado, significa acabar con el desorden, caos y dejadez, con el fin de quien quiere buscar algo no derroche su tiempo en encontrarlo. Seiso tener el entorno de trabajo limpio Seiketsu mantener el cambio de las tres S anteriores. Shitsuke disciplina de los trabajadores, crear una cultura donde se respeten las reglas que los propios empleados han decidido. Inicio de actividades Kaizen en su empresa Elegir jefe del comité Kaizen Decidir roles en el comité Discernir responsabilidades Realizar inspecciones Realizar rankings con las evoluciones obtenidas de las inspecciones Dekidakakanrihyo (HGP) es un método que inicia al personal a iniciar Kaizen de manera natural mediante 4 conceptos TPS: Estandarización de la cantidad de producción Visualización de problemas Herramientas de razonamiento Es un gran motivador ya que atiza el sentido de crisis TOYOTA: intenta hacer vehículos de transporte seguros y eficients. • • Cadena de Valor: Es una forma para analizar la actividad empresarial de una empresa, descomponiéndola en sus partes constitutivas, buscando identificar o desarrollar fuentes de ventaja competitiva en aquellas actividades, generadoras de valor. El Mantenimiento esta considerado dentro de las actividades primarias, en el área de Operaciones. Es importante ya que conserva el valor de los activos, maximiza su rendimiento, el tiempo de operación y disponibilidad de equipos e instalaciones de todo tipo al menor costo posible. RCM MANTENIMIENTO CENTRADO EN LA CONFIABILIDAD Permite determinar cuales son las tareas de mantenimiento adecuadas para cualquier activo físico. Para esto se debe tener un claro entendimiento del contexto en que funciona el equipo, se debe realizar un análisis para redactar el contexto operacional en el que se opera. -realizar listado de funciones deseadas del equipo -identificar los estados indeseables del sistema (estados de falla) -modo de falla, es una posible causa por la cual un equipo puede llegar a un estado de falla, para esto es importante listar la “causa raíz” de la falla. -para cada modo de falla se deben indicar los efectos de falla asociados (que pasa cuando la falla ocurre), estos efectos indican la importancia que tendría la falla en caso de producirse. -el tratamiento que se le va a dar a cada modo de falla depende de la categoría de consecuencias en la que se clasifiquen, según el impacto que estas tengan; de seguridad, medio ambiente, operacionales (incrementando o reduciendo costos), no operacionales. -una falla funcional identifica un estado de falla, sin decir nada acerca de las causas por las que el equipo llega a este estado. Los modos de fallas identifican las causas de estos estados de falla. -las fallas ocultas requieren de otra falla para volverse evidentes. -el lugar de rediseño en el mantenimiento debe tener un filtro en el que se permita distinguir aquellos casos donde el rediseño es justificado y recomendable de casos que no lo son. -Beneficios de RCM reduce costos, mejora la calidad, mayor cumplimiento de normas de seguridad y medio ambiente, el equipo se vuelve más seguro y confiable. Crea una mejora en al relación entre las distintas áreas de la empresa, un mejor entendimiento entre el mantenimiento y operaciones. TIPOS DE MANTENIMIENTO Mantenimiento predictivo consiste en la búsqueda de indicios que permitan identificar una falla antes de que ocurra. Se realiza dependiendo de la condición física inidentificable que anticipe la ocurrencia de la falla. Mantenimiento preventivo consiste en tareas de sustitución o retrabajo hechas, independiente del estado del elemento. Es válida solo si algún patrón de desgaste por la vida útil del equipo. Mantenimiento correctivo se decide reparar el equipo una vez producida la falla sin hacer un mantenimiento preventivo, esto sucede cuando el costo de la falla es menor que el costo de la prevención. Mantenimiento detectivo consiste en realizar una búsqueda de fallas o prueba funcional con el fin de detectar posibles fallas. Se realiza la búsqueda de fallas en un intervalo denominado FFI que depende de la disponibilidad del dispositivo de protección. PATRONES DE FALLA EN FUNCION DEL TIEMPO Patrón A: alta probabilidad de ocurrir al poco tiempo de puesto en servicio y al superar una vida útil identificable. Patrón B: curva de desgaste Patrón C: continuo incremento e la probabilidad condicional de la falla. Patrón D: superada la probabilidad de falla el elemento entra en una zona condicional de falla. Patrón E: patrón de falla aleatorio. Patrón F: alta probabilidad de falla cuando el equipo es nuevo, seguido de una probabilidad condicional de falla constante y aleatoria. • Planificación y Control: 1.- Administra el programa de Mantenimiento 2.- Controla el cumplimiento del plan y el uso adecuado de recursos. • Ingeniería: 1.- Acumula y orden ala experiencia para mejorar el Programa de Mant. 2.- Determina las Instrucciones de reparación cuando el PMP ha encontrado daños. • Logística: 1.- Asegura disponibilidad de repuestos. 2.Define estrategias de Inventario. • Ejecución de Mant. (Producción): 1.- Ejecuta tareas programadas en las cartillas correspondientes en base a procedimientos internos. 2.- Resuelve NO conformidades. • Sistemas de Calidad: 1.- Busca la mejora permanente. 2. – Aumentar el numero de clientes. 3. – Mejorar la relación con los clientes. 4. – Reduce costos debido a la mala calidad. • Los proveedores de mantenimiento de Asia y Latinoamérica representan una fuerte amenaza para los talleres europeos y de EEUU debido a su estrategia baja en costos, manteniendo e incluso mejorando la calidad y fiabilidad, lo que se vuelve atractivo para los clientes, gracias al modelo Lean, usando menos mano de obra, espacio, capital y tiempo para hacer una gran variedad de productos, evitando la sobreproducción, ya que Lean elimina todos los desechos (elementos o procesos) que no entreguen valor al cliente. Europa y USA se enfocan en el mantenimiento, Reparación y revisión (MRO), este método, después de la gasolina y la mano de obra, es el más caro, representando hasta el 15% de la estructura d costos. Producción masiva. Lean Maintenance es una filosofía de mejora continua pionera en Toyota. Es un conjunto de técnicas y herramientas estándar para diseñar, organizar y gestionar operaciones, funciones de apoyo, proveedores y clientes. Este modelo satisface o excede el requerimiento de los clientes usando menos mano de obra, espacio, capital y tiempo para hacer una amplia variedad de productos. Reduce los costos eliminando desechos (elementos, pasos o procesos que no agreguen valor al producto final o al cliente), la sobreproducción, reduce el inventario y el tiempo de respuesta. Se enfoca en una sola pieza de flujo continuo, no en grandes cantidades. Para lograr implementarlo, es necesario considerar 4 elementos: Diseño del sistema de producción, Diseño del sistema organizacional, Capacitación y Cultura. Su aplicación implica la anulación de los mandos y su reemplazo por el liderazgo.