Determinación De La Distribución Granulométrica En Línea

Anuncio

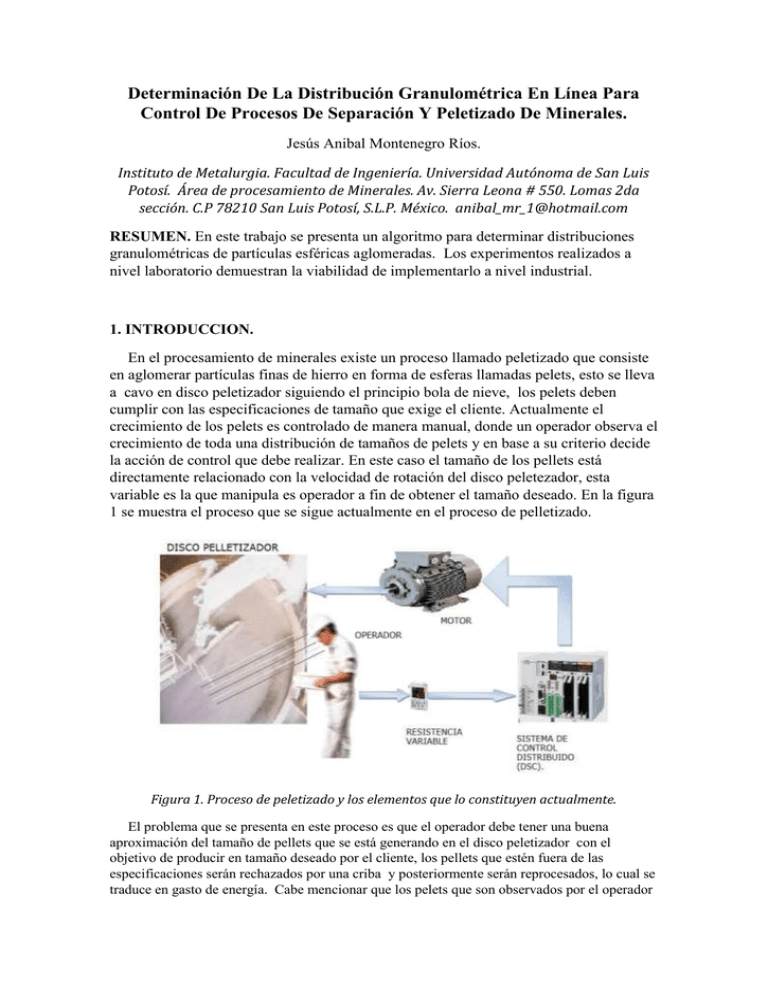

Determinación De La Distribución Granulométrica En Línea Para Control De Procesos De Separación Y Peletizado De Minerales. Jesús Anibal Montenegro Ríos. Instituto de Metalurgia. Facultad de Ingeniería. Universidad Autónoma de San Luis Potosí. Área de procesamiento de Minerales. Av. Sierra Leona # 550. Lomas 2da sección. C.P 78210 San Luis Potosí, S.L.P. México. [email protected] RESUMEN. En este trabajo se presenta un algoritmo para determinar distribuciones granulométricas de partículas esféricas aglomeradas. Los experimentos realizados a nivel laboratorio demuestran la viabilidad de implementarlo a nivel industrial. 1. INTRODUCCION. En el procesamiento de minerales existe un proceso llamado peletizado que consiste en aglomerar partículas finas de hierro en forma de esferas llamadas pelets, esto se lleva a cavo en disco peletizador siguiendo el principio bola de nieve, los pelets deben cumplir con las especificaciones de tamaño que exige el cliente. Actualmente el crecimiento de los pelets es controlado de manera manual, donde un operador observa el crecimiento de toda una distribución de tamaños de pelets y en base a su criterio decide la acción de control que debe realizar. En este caso el tamaño de los pellets está directamente relacionado con la velocidad de rotación del disco peletezador, esta variable es la que manipula es operador a fin de obtener el tamaño deseado. En la figura 1 se muestra el proceso que se sigue actualmente en el proceso de pelletizado. Figura 1. Proceso de peletizado y los elementos que lo constituyen actualmente. El problema que se presenta en este proceso es que el operador debe tener una buena aproximación del tamaño de pellets que se está generando en el disco peletizador con el objetivo de producir en tamaño deseado por el cliente, los pellets que estén fuera de las especificaciones serán rechazados por una criba y posteriormente serán reprocesados, lo cual se traduce en gasto de energía. Cabe mencionar que los pelets que son observados por el operador están en movimiento continuamente lo cual hace aun más compleja la tarea de determinar su tamaño promedio. Si por ejemplo se le pide a una persona que cuente y clasifique los rectángulos mostrados en la figura 2 de acuerdo a su frecuencia de aparición, se dará cuenta de que es una tarea con un alto grado de complejidad, más aun si las partículas están en movimiento. Figura 2. Distribución granulométrica de partículas. Dada la problemática anteriormente descrita, en este trabajo se plantea el desarrollo de un algoritmo capaz de detectar partículas esféricas con una buena aproximación con miras a de implementar un sistema de control a lazo cerrado en el proceso de peletizado. 3. EL ALGORITMO DE VISIÓN. El algoritmo fue desarrollado bajo la plataforma de software NI Vision de National Instruments que es un programa enfocado al análisis e inspección industrial, este software permite exportar el algoritmo a LabVIEW que es un lenguaje de programación grafica, el cual pose múltiples herramientas para el control automático de procesos y adquisición de datos. A continuación se describe la secuencia del algoritmo y las funciones de LabVIEW que se utilizaron para poder realizarlo. El sistema utilizado en este proyecto es una iluminación de aro que elimina la sombra en todas direcciones de la superficie que se está observando. A. Se obtiene una imagen del objeto que está bajo observación, para realizar esta tarea se utiliza la función IMAQ USB Snap.VI. figura 3 a). B. Se convierte la imagen de 32 bits a una de 8 bits, se utilizo la función IMAQ ExtractSingleColorPlane. Figura 3 b). C. Se utilizo la función IMAQ BCGLookup para compensar las condiciones de iluminación y obtener así un mejor análisis de la imagen. Figura3 c). D. Una vez que la imagen ha sido convertida a 8bits se procede entonces a transformar la imagen de 8 bits a una imagen binaria, en la cual solo existe el objeto de interés y el fondo sobre el cual está el objeto, para llevar a cabo esta tarea se emplea la función de IMAQ AutoBThresholt, Figura 3d). E. Se procedió luego a utilizar la función IMAQ Find Circles, esta función permite distinguir las partículas de forma esférica aun cuando estas sobrepuestas, esta función utiliza los coeficientes de Danielsson para reconstruir la forma de una partícula hasta llegar a una aproximación esférica. Figura 3e). F. Una vez determinado el tamaño de las partículas se determina su diámetro promedio sauter Ec. 1 Donde di es el diámetro de la partícula. a) b) d) c) e) Figura 3. Etapas del procesamiento de imagen 4. EXPERIMENTOS. Se realizo la siguiente prueba del algoritmo La adquisición de imágenes se realizó con una videocámara que proporciona una imagen de 434 x 326 pixeles, a una distancia de trabajo de 7cm. Nuestra fuente de imagen son semillas de mostaza que miden aproximadamente 2mm. de diámetro y presentan una forma esferoidal similar al pelet de Hierro que se genera en el disco peletizador. El tamaño de estas semillas de mostaza hace posible observar con una mayor exactitud el error que se genera en la medición del diámetro. Para medir la eficiencia del algoritmo desarrollado se efectuaron mediciones sobre la imagen original, esto fue posible gracias a la disposición de una herramienta que permite conocer la longitud en pixeles al trazar una recta sobre una región de interés, que en este caso es el diámetro de las semillas de mostaza, se realizaron 300 mediciones en 30 imágenes diferentes para obtener una muestra representativa y posteriormente se promediaron. De las mediciones obtenidas, se grafico el diámetro medido contra la frecuencia de aparición. Posteriormente se grafico el diámetro determinado por el programa contra la frecuencia de aparición, obteniéndose la siguiente grafica de la figura 4. Figura 4. Mediciones reales Vs. Algoritmo. 5. CONCLUSIONES. El diámetro promedio Sauter calculado en mediciones reales es de 73.3585273 pixeles, mientras que en el algoritmo el diámetro promedio Sauter es de 68.2664844 pixeles. De estos datos obtenidos podemos determinar el error (o desviación máxima), que es de 4.213 pixeles. Para la determinación del diámetro promedio Sauter se midieron 200 semillas con un micrómetro, estas mediciones arrojaron un diámetro promedio Sauter de 1.981mm. y su promedio Sauter en pixeles es de 73.3585273 pixeles entonces el error en unidades reales es de 0.113mm de error. AGRADECIMIENTOS. Agradezco al CONACYT la beca otorgada para la realización de este tema de tesis y a todos las personas que hay contribuido con sus ideas para la realización de esta.