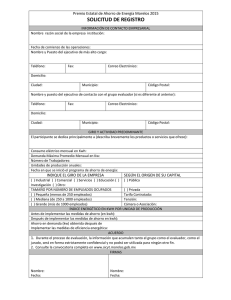

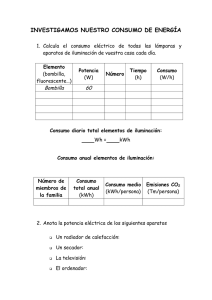

CD-3482.pdf

Anuncio