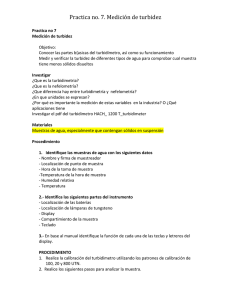

CD-3207.pdf

Anuncio