CD-3120.pdf

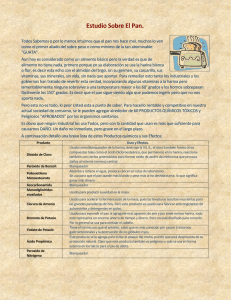

Anuncio