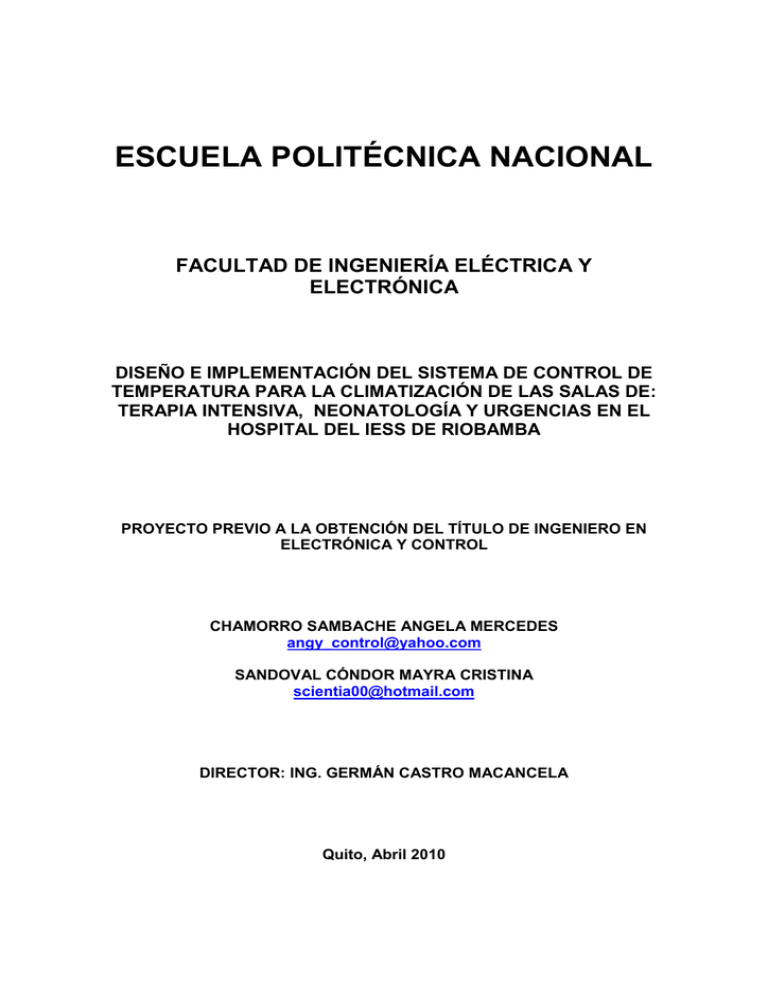

CD-2847.pdf

Anuncio