CD-5796.pdf

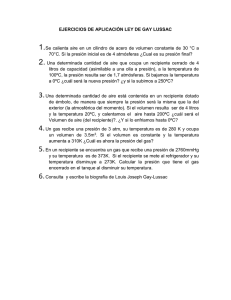

Anuncio