CD-5742.pdf

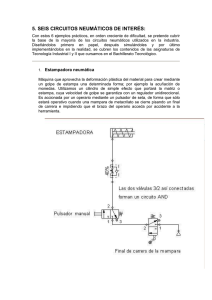

Anuncio