CD-1685.pdf

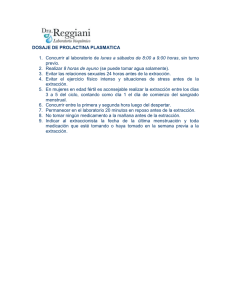

Anuncio