CD-0327.pdf

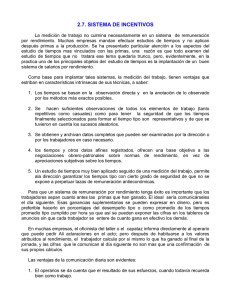

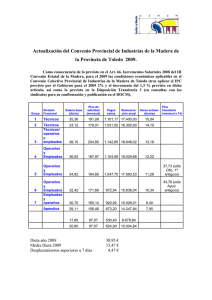

Anuncio