CD-7103.pdf

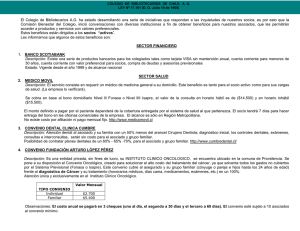

Anuncio