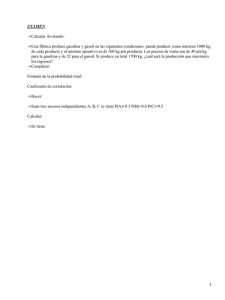

CD-6643.pdf

Anuncio