T1611.pdf

Anuncio

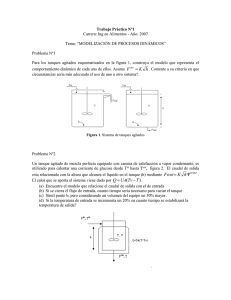

ESCUELA POLITÉCNICA NACIONAL

FACULTAD DE INGENIERÍA ELÉCTRICA

DISEÑO Y CONSTRUCCIÓN DE UN SISTEMA DE

CONTROL DE NIVEL EN TANQUES ACOPLADOS

TESIS PREVIA LA OBTENCIÓN DEL TITULO DE

INGENIERO EN ELECTRÓNICA Y CONTROL

Marco Vinicio Soria Mora

Quito, Junio, 2000

CERTIFICACIÓN

Certifícamos que el presente trabajo fue realizado en su

totalidad por el señor Marco Vinicio Soria Mora

;r. J/uis Corrales P.

DIRECTOR

ig. Marco baríap

CO-DIRECTOR

AGRADECIMIENTO

A Dios por haberme concedido la vida para culminar mis metas.

A mi madre por ser el pilar de mi vida.

A mis profesores, que han sabido ser mis guías y consejeros.

A todas aquellas personas que de una u otra forma han colaborado para la culminación

de este trabajo.

ÍNDICE

Página

CAPITULO 1

INTRODUCCIÓN

i

1.1 CONCEPTOS BÁSICOS SOBRE LÍQUIDOS

3

1.2 MEDICIÓN DE NIVEL DE LÍQUIDOS

.5

1.2.1 Detección de nivel por variación de capacidad

6

1.2.2 Detección de nivel por flotadores

9

1.3 ADQUISICIÓN DE DATOS POR COMPUTADOR

12

1.3.1 Manejo de la adquisición de datos

13

1.3.2 Interfaz hombre-máquina (MMI)

17

1.4 TARJETA Y SOFTWARE DE ADQUISICIÓN DE DATOS

19

1.4.1 Sistemas disponibles de adquisición de datos

19

1.4.2 LabVIEW 5.0

21

1.4.3 Tarjeta de adquisición de datosLab-PC-1200

23

] .5 CONTROL DE NIVEL DE LÍQUIDOS PROPUESTO

27

CAPITULO 2

DISEÑO DEL MÓDULO DIDÁCTICO

29

2.1TRANSDUCCION

32

2.1.1 Diseño del sensor capacitivo

32

2.1.2 Diseño del acondicionador para el sensor capacitivo

37

2.1.3 Diseño de los acondicionadores para los sensores de

2.2 SISTEMA DE ALIMENTACIÓN

flotación

44

45

2.2.1 Fuentes de voltaje para transducción

45

2.2.2 Fuentes de voltaje para actuación

47

2.3 SISTEMA DE CONTROL

48

2.3.1. Sistema de adquisición y manejo de datos

48

2.3.2. Diseño de la interfaz hombre-máquina (MMI)

50

2.3.2.1. Interfaz de inicio

52

2.3.2.2. Lnterfaz de selección

53

2.3.2.3. Interfaz de control de nivel en un tanque

55

2.3.2.4. Interfaz de control de nivel en tanques acoplados

61

2.3.2.5. Panel de conversión de voltaje a nivel

66

2.3.2.6. Calibración del sistema

70

2.3.2.7. Interfaz de animación

71

2.3t.2.8. Tnterfaces de información

73

2.3.2.9 Características complementarias del programa

74

2.4 SISTEMA DE ACTUADORES

75

2.4.1 Bombeo de líquido

75

2.4.2 Extracción de líquido

77

2.5 DISEÑO DEL MODULO DE ACONDICIONAMIENTO

2.5.1 Esquema general del módulo

79

79

Diagrama del circuito de alimentación y actuación

80

Diagrama del circuito de transducción

81

2.5.2 Diseño del circuito impreso y distribución física

2.6 ELEMENTOS ADICIONALES

82

83

CAPITULO 3

PRUEBAS Y FUNCIONAMIENTO DEL MODULO

DIDÁCTICO

85

3.1 PRUEBAS PREVIAS

85

3.1.1 Pruebas del sensor capacitivo

85

3.1.2 Pruebas con distintos niveles de acoplamiento entre tanques

87

3.1.3 Pruebas del generador de frecuencia

88

3.2 CALIBRACIÓN DEL SISTEMA

89

3.2.1 Calibración del generador de ondas

90

3.2.2 Calibración del conversor de frecuencia a voltaje

91

3.2.3 Calibración del programa de control

92

3.3 MODOS DE FUNCIONAMIENTO DEL MODULO

3.3.1 Pruebas del control de nivel en un tanque

97

97

3.3.2 Pruebas del control de nivel en tanques acoplados

100

3.3.3 Consideraciones sobre el funcionamiento

102

CAPITULO 4.

CONCLUSIONES Y RECOMENDACIONES

ios

4.1 CONCLUSIONES

105

4.2 RECOMENDACIONES

108

APLICACIONES DIDÁCTICAS DEL MODULO

109

4.2.1 Control de nivel en un tanque

110

4.2.2 Control de nivel en tanques acolados

110

4.2.3 Adquisición, de datos por computador

1.11

BIBLIOGRAFÍA

ANEXOS

CAPITULO 1

INTRODUCCIÓN

En el amplio campo de la instrumentación electrónica industrial, son innumerables las

ocasiones en que el principal requerimiento de un sistema es encontrar el valor de una

determinada variable física, que es parte integrante del mismo y de la cual se debe

disponer la información necesaria para su manejo. Estas variables pueden ser peso,

volumen, densidad, concentración, temperatura, presión, entre otras. El presente

trabajo de tesis se enfocará en la detección y medición del nivel de un líquido dentro

de un sistema físico de tanques acoplados.

En el proceso de aprendizaje dentro de la Facultad de Ingeniería Eléctrica de la Escuela

Politécnica Nacional se incluye el conocimiento de los sistemas de transducción, de los

sistemas de medición industrial, de la adquisición de datos, y el control industrial

mediante los sistemas computacionales. El presente trabajo integra estos ámbitos en la

construcción de un solo módulo que emplea las bases de dichos conocimientos para su

funcionamiento. El objetivo fundamental es controlar la altura a la que se encuentra

una cierta cantidad de líquido, que en el trabajo será el agua potable, y lograr

visualizarla en la pantalla de un computador a través de una interfaz hombre-máquina

(MMI), así como también proporcionar una herramienta útil para posteriores

demostraciones en el proceso de aprendizaje dentro del pensum de estudios de la

Facultad de Ingeniería Eléctrica.

Se procederá entonces a diseñar y construir un módulo didáctico en base a una

infraestructura ya existente, y que" formará parte integral del laboratorip de

Instrumentación Industrial. En este modelo se aplicarán los principios requeridos para

lograr un control sobre la variable ya descrita procurando dotar de herramientas de

aprendizaje a los estudiantes de control e instrumentación.

Por requerimientos específicos en el laboratorio de instrumentación, los limitantes que

se manejarán en el presente trabajo de tesis serán: la utilización de un sensor de tipo

capacitivo para captar el nivel de líquido. Obtener una señal que deberá ser tomada a

través de la tarjeta de adquisición de datos Lab-PC-1200 de la casa National

Instruments conectada en un computador y manejada por el software

de

instrumentación virtual LabVIEW 5.03 del mismo fabricante. El control del nivel del

líquido se hará

en un par de tanques acoplados mediante diferentes aberturas

dispuestas para el efecto.

La infraestructura ya disponible cuenta con sistema de bombeo, sistema de extracción

de líquido, sensores capacitivos de nivel y sensores de nivel de seguridad. Todos los

elementos indicados deberán resultar en una planta útil para las prácticas en las

distintas áreas involucradas.

El presente trabajo escrito describe todos los conocimientos teóricos y prácticos

involucrados, así como las experiencias encontradas,

estructurados de la siguiente

forma:

Capítulo 1: Aquí se exponen los conceptos fundamentales sobre el control del nivel de

líquidos, se enfocan los criterios teóricos sobre los sensores capacitivos existentes en el

mercado y los empleados; se describe la técnica de adquisición de datos por medio de

una tarjeta especializada en esta tarea y el sistema que se propone como solución. En

resumen, provee los fundamentos teóricos de los dispositivos incluidos en el módulo

didáctico.

Capítulo 2:

Se dedica al diseño y justificación de los dispositivos eléctricos y

mecánicos que conforman el módulo. Se analiza cada etapa en torno a los criterios

empleados en la construcción y las experiencias obtenidas en su desarrollo. Se describe

la estructura del programa de control basado en LabVTEW y su funcionamiento. Aquí

se reseñan también las pruebas realizadas a los sensores, en sus etapas de diseño y

construcción, hasta la obtención del módulo finalmente implementado.

Capítulo 3: Indica las pruebas y análisis realizados al conjunto finalmente estructurado.

Se explican los modos de funcionamiento del módulo, así como del sistema de control

y adquisición de datos.

Capítulo 4: Se destina a la presentación de las conclusiones obtenidas en el desarrollo

del presente trabajo de tesis. Incluye el formato estructurado para la realización de las

prácticas de laboratorio, de acuerdo a los programas educativos y requerimientos de

enseñanza que se pueden satisfacer con el módulo de pruebas construido.

En los anexos del trabajo se pueden hallar los planos generales tanto eléctricos como

mecánicos, listado de elementos y la información adicional considerada como aporte a

la comprensión del proyecto.

1.1 CONCEPTOS BÁSICOS SOBRE LÍQUIDOS.

De manera macroscópica se clasifica a la materia en sólidos y fluidos. Fluido es toda

materia capaz de fluir, esta puede ser líquida o gaseosa, que se diferencian

principalmente en sus coeficientes de compresibilidad.

Se define como líquido a un estado de la materia en el cual las moléculas de ésta se

encuentran relativamente libres respecto a las del estado gaseoso, pero se hallan

restringidas por la fuerza de cohesión que mantiene un volumen prácticamente fijo.

Los líquidos tienen la propiedad de tomar la forma del recipiente que los contiene; por

tanto, no se puede considerar una forma geométrica definida para su masa, pues variará

de acuerdo al recipiente en que se halle confinado. Esta verdad física es evidente en las

observaciones cotidianas y se empleará para conocer el volumen de líquido requerido

en el sistema de control implementado.

-3-

La presión de un líquido es la fuerza actuante en una unidad de área, es un esfuerzo

multidireccional y uniforme sobre las paredes del recipiente que lo contiene. Debido a

esto se puede lograr el paso de líquido desde un tanque a otro a través de aberturas, al

emplear el principio de los vasos comunicantes, como se hace en este trabajo.

Flujo es el movimiento de un fluido; si se halla confinado a un camino determinado es

susceptible a ser medido por distintos métodos, uno de los cuales es indicado en el

presente trabajo de tesis como un aporte adicional.

En la teoría de la hidrostática existe el principio de los vasos comunicantes. Según este

principio el nivel de un líquido llega a la misma altura, en todos los segmentos del

recipiente que los contiene, independientemente del número de vasos o de la forma que

estos tengan, siempre y cuando estos segmentos estén conectados.

Figura 1.1 Principio de vasos comunicantes

Este es el principio fundamental empleado en el presente trabajo para llegar a controlar

el nivel de uno de los tanques a partir de la cantidad de líquido que se lleva hacia el

otro tanque.

o O O

:>OO

Figura 1.2 Módulo de tanques acoplados

-4-

Como se puede apreciar en la Figura 1.2, el conjunto se halla acoplado en la parte

inferior de la pared lateral común; a través de cierto número de aberturas de distintos

diámetros, que pueden permanecer abiertas o cerradas empleando sus respectivos

tapones de caucho.

1.2. MEDICIÓN DE NIVEL DE LÍQUIDOS.

La variable nivel de líquido se considera como un factor determinante en refrigeración,

disolución de mezclas, almacenamiento de combustibles y muchos procesos químicos.

Para poder determinar el valor de esta variable se debe recurrir a algún sistema de

medición que provea la información necesaria para determinar el valor de la misma.

Este sistema de medición puede recurrir a muchas técnicas, desde la simple apreciación

visual hasta complejos sistemas de transducción dependiendo del ambiente y la

aplicación que se esté desarrollando. Estas técnicas se basan en principios físicos,

químicos o eléctricos y algunas emplean sensores o transductores que convierten la

magnitud de la variable en una señal manejable por un sistema de medición' o un

sistema de control electrónico.

Los métodos más empleados en la medición del nivel de líquidos se pueden dividir

principalmente por su modo de actuación: directa o indirecta. A continuación se

nombran algunos de los métodos clasificados por su modo de actuación.

MÉTODOS DIRECTOS

Medición directa con apreciación visual

Medición por flotadores

Medición por efecto fotoeléctrico

Medición por dispositivos sónicos

MÉTODOS INDIRECTOS

Métodos Mdrostáticos

Medición por transferencia calórica

-5-

Medición por variación de conductividad

Medición por nivel de radiación

Medición por variación de capacidad

Uno de los requisitos en la construcción del módulo didáctico es la utilización de

sensores de tipo capacitivo; por tanto, a partir de este punto se enfoca más la teoría y

las técnicas que incluye este tipo de transductor.

1.2 .1 DETECCIÓN DE NIVEL POR VARIACIÓN DE CAPACIDAD.

Conociendo que el funcionamiento de los transductores se basa en el cambio de ciertas

magnitudes físicas, se describe a continuación el principio de transducción empleado en

el módulo, el capacitivo. Este convierte un cambio del nivel del líquido en un cambio

de capacidad. Puesto que un capacitor básicamente se compone de dos placas

metálicas y un dieléctrico, se puede cambiar la capacidad por variación de uno de estos

elementos o de ambos como se muestra en la Figura 1.3.

AC

1 @/ M

__i

l__

7/

/

/

/

¿

/

X

/

/

/

/

/y

/

/

/

(b)

Figura 1.3 a)Armadura móvil

— '<,

-.'

J

-

/

a.

b)Armaduras fijas

Para lograr una capacidad variable de acuerdo al nivel del líquido en un recipiente son

muchas las técnicas que se emplean, se pueden emplear distintas configuraciones para

obtener dicha variación de capacidad como son:

Sensor de armaduras planas

Para la construcción de este tipo de sensores se debe considerar que la capacidad entre

dos placas paralelas se obtiene mediante la ecuación que se muestra en la Figura 1.4:

-6-

c=

k A

[pF]

11,3 d

Figura 1.4 Capacitor de placas paralelas

Donde:

A es la superficie de la placa en centímetros cuadrados (cm2),

d es la distancia entre las placas, en centímetros (cm); y,

K es una constante en picofaradios sobre centímetro (pF/cm).

En un sensor de este tipo se pueden tener dos variaciones; se permite el ingreso del

líquido en el espacio entre las placas de acuerdo a la altura de éste (Figura 1.5.a), o se

cambia la distancia entre las placas manteniendo el mismo dieléctrico (Figura 1.5.b).

Acondicionador

Acondicionador

Placas

Placas

(a)

(b)

Figura 1.5 Sensores capacitivos de placas planas

Sensor de armaduras coaxiales

Este tipo de sensor consta de dos cilindros metálicos estructurados en un mismo, eje y

su capacitancia está dada por la expresión mostrada en la Figura 1.6.

L

c=

24,5 k

log D/d

Figura 1.6 Capacitor cilindrico

—7—

L

[pF]

Donde los valores de los diámetros D y d están en centímetros (cm), la longitud L en

metros (m) y la constante K en picofaradios sobre metros (pF/m).

Estos sensores pueden tener dos configuraciones: con dieléctrico variable y con

distancia entre placas variable. En ambos casos la colocación del sensor es de forma

vertical.

En la configuración de dieléctrico variable se permite el ingreso del fluido a ser sensado

de manera que se crean dos fases de dieléctricos, la fase del aire y la del líquido, como

se indica en la Figura 1.7.a. Así se obtiene una capacidad variable de acuerdo a la

altura que se tenga en el tanque y la capacidad total es la suma de las capacidades que

se forman con los distintos dieléctricos:

c=c

0

+r

° Dieléctrico I ~ ^Dieléctrico

Dieléctr 2

r^ Dieléctrico!

= C 1 + C2

C = C aire + C líquido

C

d2

(b)

C

Figura 1.7 Sensores de armadura coaxial

También se tiene la configuración coaxial con cambio de distancia entre las placas. Esta

se emplea cuando el líquido a ser medido es conductivo, como es el caso del agua

potable debido a las sales que tiene disueltas. En estos sensores, esquematizados en la

Figura 1.7.b, se recubre una de las placas con un material dieléctrico fijo a la placa y

que no permite el contacto con el fluido, dejando a la otra placa libre. Cuando el

líquido ingresa al sensor envuelve a la placa libre creando una placa conductiva de

mayor diámetro, lo que disminuye la distancia entre las placas en este espacio.

Sensor de electrodos capacitivos

Este tipo de sensor se emplea cuando se trabaja en líquidos que poseen una constante

dieléctrica alta, se puede emplear un solo electrodo capacitivo si el líquido se halla

contenido en un recipiente metálico.

L-ICOLIUUUO

Acondicionador

c aoacitivos

'

'

'

'

/

f

Tanque

metalice

'

/

—'

(a)

...

Acondicionador

tí

"""

(b)

;^^

iI

,=>:VoV

- .^>r^~

Figura 1.8a) Sensor de doble electrodo b) Sensor de un solo electrodo

Hasta aquí se han descrito los principios de transducción capacitivos que se emplean en

la construcción de sensores de este tipo.

Debido a que se emplearán un par de sensores de flotación para proveer la información

sobre los puntos máximos que puede alcanzar el nivel de líquido en cada tanque, a

continuación se detalla el principio de funcionamiento de los mismos.

1.2.2 DETECCIÓN DE NIVEL POR FLOTADORES.

Estos dispositivos se basan en el uso de un cuerpo sólido y hueco con peso específico

menor que el del líquido a ser medido.

Se pueden clasificar en instrumentos de

acoplamiento directo, cuando su movimiento se transmite a un indicador directamente,

o acoplamiento indirecto, cuando el movimiento se convierte en otro tipo de señal:

magnética, hidráulica o eléctrica, y luego se lleva al indicador respectivo.

Estos instrumentos se pueden aplicar tanto para mediciones continuas como para

mediciones discretas como el caso del interruptor de flotación que se emplea en

detectar el nivel máximo en el módulo didáctico. Un par de flotadores colocados en

-9-

cada tanque cierran sus contactos internos, mediante un campo magnético, cuando el

líquido llega al nivel requerido y eleva el flotador móvil del que dispone el interruptor.

Contactos

abiertos

Contactos

cerrados

Flotador

Figura 1.9 Sensor discreto de nivel con flotador

Como se observa en la Figura 1.9, en la posición normal el sensor mantiene sus

contactos abiertos, al subir el nivel del líquido el flotador se eleva hasta llegar a la

posición horizontal, donde actúa el campo magnético sobre los contactos cerrándolos.

Este cierre de los contactos se emplea como una señal que recibe el resto del sistema

de control para su utilización posterior.

El funcionamiento puede ser también manteniendo siempre los contactos cerrados y

detectar el cambio cuando estos se abren.

Complementariamente

a lo expuesto hasta aquí, para la implementación de un

determinado método de medición de nivel de substancias líquidas se deben tomar en

cuenta otros aspectos como:

1. Características propias del líquido a ser sensado.

2. Factibilidad física y mecánica para la colocación de los sensores.

3. Costos y requerimientos particulares

Debido a la presencia de distintas sales disueltas en el agua potable esta se convierte en

un líquido conductivo, por tanto no se puede emplear al sensor capacitivo empleando

la técnica de distintas capas de dieléctrico (Figura 1.7.a) sino que se debe optar por el

método de variación de distancia entre placas (Figura 1.7.b) que se detallará en un

numeral siguiente. Esta propiedad del líquido no influye en ningún aspecto sobre el

-10-

funcionamiento del sensor de flotación, por tanto no causa ningún impedimento--en su

utilización.

Otra propiedad a considerar en los líquidos es la viscosidad, pues uno de sus efectos es

que el fluido se adhiere a las paredes del elemento sumergido. Esto podría ocurrir al

introducir verticalmente un sensor capacitivo como se muestra en la Figura 1.10.

Nivel de error

Nivel real

Figura 1.10 Efectos de la viscosidad

Al tener esta adhesión del líquido a las paredes del sensor, se pueden realizar lecturas

erróneas del nivel del líquido, lo que afectaría el funcionamiento del resto del sistema.

Es una ventaja, en el módulo, el uso de agua potable que tiene un coeficiente de

viscosidad muy bajo, con lo que la adhesión a las paredes del sensor capacitivo es

mínima y se puede despreciar.

Como segundo punto se debe considerar la facilidad de colocar un sensor en el sistema

a ser medido y sus características físicas. Por razones didácticas, los sensores del

módulo se ubicarán verticalmente dentro de los tanques, manteniendo a los sensores de

flotación en posición horizontal.

En cuanto a características físicas de los sensores, estas dependen del fabricante del

cual provengan. En el módulo didáctico, los sensores son construidos en base a las

ecuaciones descritas anteriormente. Los sensores de flotación que se emplean son del

tipo comercial, y disponen de una sola pieza móvil, el flotador.

Finalmente, se debe hacer un análisis del costo que implica la implementación de un

sistema de detección. No siempre la solución que involucra mayor tecnología es la más

-11-

adecuada. En el módulo didáctico se emplean sensores de tipo capacitivos construidos

específicamente para este trabajo de tesis, que se los hizo a un costo bajo y con las

características requeridas. En el caso de los sensores de flotación, se emplean los

disponibles en el laboratorio.

Por otro lado, se usa una computadora para el control del nivel sobre todo con fines

didácticos y de aprendizaje; pues, en la práctica, esto sería realmente un desperdicio de

recursos.

Todo el análisis realizado se centra en el hecho de que el módulo didáctico debe

construirse en base a requerimientos impuestos para el trabajo de tesis.

1.3 ADQUISICIÓN DE DATOS POR COMPUTADOR.

En la actualidad no se puede concebir el desarrollo de la investigación sin el enorme

aporte de las computadoras, cada vez de mayor rendimiento. Los procesos en las

industrias no han podido quedarse a un lado de este desarrollo; al contrario, han

tomado las mejores características de estas máquinas no solo para el desarrollo de los

sistemas industriales sino para que formen parte de los mismos.

Ahora no solo se depende de un grupo de operadores oprimiendo botones o tirando de

palancas, sino también de complejos sistemas interconectados que actúan cada uno en

función de otro y que se hallan comandados por centros donde se dispone de toda la

información de la planta y de los requerimientos de la misma.

Toda esta evolución ha llevado a la industria a un desarrollo que ha dado como fruto

los denominados sistemas de control y de supervisión, que pueden tener control sobre

dispositivos conectados en sitios lejanos al centro de control y proveer información

para satisfacer las necesidades de quien es el objetivo del desarrollo: el ser humano.

Los grandes complejos industriales actuales tienen su confianza depositada en los

sistemas de control manejados por computador, miles o millones de "puntos"

-12-

de

control son leídos, evaluados y manejados en unas décimas de segundo por

computadores destinados para tal efecto.

El mayor escollo que se debió superar para este avance fue el lograr la comunicación

entre el mundo físico real y la información lógica que puede manejarse dentro de los

computadores. La utilización de los convertidores análogo-digitales y los .filtros

digitales dieron un gran paso en lo que con el tiempo se convertiría en la teoría de

adquisición de datos* por computador.

1.3.1

MANEJO

ADQUISICIÓN

DE LA

DE DATOS

POR

COMPUTADOR.

Muchas veces se identifica el término adquisición de datos solamente con el trabajo de

un computador al tomar mediciones, esta es una de las múltiples formas de la

adquisición de datos. No se deben perder de vista avances tecnológicos como los

sistemas multimedia, donde tanto imágenes como sonidos son convertidos en datos

manejables en un computador, estos incluyen su sistema de adquisición; de hecho., el

muy común, útil y, en la actualidad, indispensable ratón no es sino un' sistema de

adquisición de datos de posición.

n

jj—i—i—u^

\J

X

UT

—

Figura 1.11 Sistemas de adquisición de datos al computador

En fin, se encuentran sistemas de adquisición de datos al computador en infinidad de

usos. En el presente trabajo de tesis se empleará el término para definir la manera en

-13-

que se introduce la información sobre el nivel de líquido que se obtiene de los tanques,

a través de una tarjeta específicamente construida para tomar mediciones de voltaje y

aceptar señales lógicas de niveles TTL, con el fin de convertirlas en datos binarios ya

manejables por el computador en que se halle conectada la tarjeta.

Son muchas las industrias que han optado por implementar un sistema computarizado

de control y supervisión, considerando los muchos beneficios que se pueden obtener,

desde la optimización de los recursos hasta la posibilidad de comunicación que en la

actualidad tiene un desarrollo nunca antes visto.

Al optar por un sistema computacional de control es factible encontrar desde los

sistemas sencillos de bajo costo hasta los complejos proyectos que involucran alta

tecnología y por tanto su valor económico aumenta;

desde el punto de vista del

presente trabajo, para la selección de un sistema de control se deben considerar los

siguientes parámetros:

1. Se requiere o no de un sistema de adquisición de datos; y,

2. Se puede escoger entre las distintas soluciones que se encuentran en el

mercado o se debe optar por una solución propia.

En la selección de entre estas opciones es donde actúa el criterio de ingeniería; la

decisión final para la solución de un problema industrial de control se la toma luego de

un análisis no solo técnico sino también de la relación costo beneficio.

Si al continuar con el desarrollo del sistema se opta por un sistema que incluye la

adquisición de datos para un proceso en el funcionamiento de una industria, se pueden

considerar los siguientes pasos para su puesta en funcionamiento:

1. Identificar el tipo de señales de entrada y de salida (e/s).

Al elegir los componentes para el sistema de adquisición de datos se deben

identificar en primer lugar los tipos de sensores y tipos de señales de entrada y

-14-

salida que se estarán empleando, considerando que pueden o no estar ya

instalados en lo que se denomina planta.

Estas señales en un sistema basado en PC incluyen:

Entrada analógica: proveniente de sensores de temperatura, presión, tensión,

voltaje, corriente, acústicos o de vibración, que en los formatos o estándares

industriales pueden entregar señales de 5 a 20ma3 d e O a l O V o d e - 5 a +5V. En

el trabajo se encontrarán dos señales analógicas en el rango de O a 10 V que

representan el nivel de líquido y dos señales analógicas que indican el estado de

los sensores de flotación.

Salida analógica: que se obtendrá desde el computador y se aplicará a la planta de

alguna manera. Este tipo de señal puede ser voltaje o corriente de diferentes

formas de onda, dependiendo de los requerimientos. El módulo didáctico emplea

dos salidas analógicas como señales de control para los actuadores.

Entrada y salida digital: pueden ser de muchos tipos y niveles, generalmente se

tendrán

entradas y salidas (E/S) compatibles con TTL, comunicación serie,

comunicación paralela, comunicación en redes, control de relés.

Temporización de entrada/salida: como entrada/salida de frecuencia, de conteo y

temporización de eventos, medida de ancho de pulso, generación de tren de

pulsos; todas estas, de ser requeridas en el proceso en que se halle funcionando el

sistema de adquisición.

2. Seleccionar el método de acondicionamiento de señal.

La mayoría de los sensores y señales deben acondicionarse antes de conectarse a

un equipo de adquisición de datos. El hardware de acondicionamiento de señal se

usa para: amplificación, aislamiento, filtrado, excitación y rnultiplexación en el

caso de que se tengan un gran número de canales.

-15-

Aquí se pueden optar por todos los recursos posibles, tomando en cuenta

factores como bajo ruido, flexibilidad, robustez, rango de entrada y salida,

velocidad de multiplexación y, evidentemente, los costos.

3. Seleccionar el sistema de adquisición de datos más apropiado.

En este paso se manejan criterios como la precisión, frecuencia de muestreo del

hardware de adquisición, número de canales disponibles para el sistema,

flexibilidad, fiabilidad, capacidad de expansión y tipo de plataforma de

funcionamiento; para determinar cual es el dispositivo de adquisición de datos

más adecuado.

Se encuentran en el mercado dispositivos con innumerables características y

beneficios; es aquí donde juega un papel importante el criterio para seleccionar

los mismos, de acuerdo a la utilización y fiabilidad sobre el valor económico del

sistema. Para el módulo didáctico se empleará la tarjeta de adquisición de datos

Lab-PC-1200 construida por National Instruments, que es la disponible para el

trabajo y debe emplearse necesariamente.

4. Seleccionar los cables más apropiados para la tarjeta y los accesorios de

acondicionamiento de señal

Se debe hacer un análisis sobre el medio en que se desenvolverá el sistema, la

cantidad de ruido que deberá soportar en un ambiente industrial; así se tienen las

dos principales opciones con sus características.

Cables aislados: que brindan mejor aislamiento al ruido y conexión robusta. En el

módulo se emplean estos para el acoplamiento de los sensores capacitivos.

Cables planos; cuyas características son bajo costo, más flexible pero menos

robusto, se hallan inmersos dentro de las conexiones del acondicionador y hacia

la tarjeta de adquisición de datos.

-16-

Estas consideraciones en un sistema industrial deben incluir la existencia de un

tablero de control general, y que las acometidas y conexiones requeridas hacia el

mismo deben considerarse como las más seguras y en lo posible libres de ruido.

5. Seleccionar su software de programación.

Es aquí donde se llega al usuario final del sistema, por tanto deben seleccionarse

los más acertados sistemas de programación. Generalmente se requiere de dos

tipos de software: el de control de la tarjeta y el de la aplicación en sí; pero no se

debe dejar de lado el análisis de la plataforma en que se desenvuelve todo el

sistema computacional, y del sistema de computación del cual se disponga. Los

recursos de la computadora deben seleccionarse basándose en los requerimientos

del software elegido y no a la inversa. En el desarrollo de la presente tesis se

utiliza el software LabVTEW 5.0 de National Instruments, debido a que se

dispone de la licencia para su utilización a nombre de la Facultad de Ingeniería

Eléctrica, instalado sobre una plataforma PC y bajo un entorno de Windows 95.

1.3.2INTERFAZHOMBRE-MÁQUINA (MMT).

En un proceso industrial que involucra sistemas mecánicos, eléctricos, electrónicos, de

control, de computación y demás, se debe llevar toda la información necesaria hacia

quien finalmente es quien toma las decisiones: un ente humano.

Es verdad que algunos procesos se realizan sin la intervención de un operador, pero el

' resultado final del proceso llegará a satisfacer las necesidades inicialmente indicadas. Es

menester entonces mostrar de alguna forma el desarrollo del proceso o los resultados

del mismo ante quien es el objetivo.

Se crea entonces la necesidad de lograr una comunicación entre la máquina que

desarrolla un proceso y el hombre. Esta fase de comunicación entre estos elementos se

denomina interfaz hombre máquina o MMI por sus siglas en inglés Man Machine

Interface.

-17-

Con esta premisa se desarrollaron muchas herramientas para presentar los datos

resultantes de un proceso al hombre y mantener así su supervisión. Desde las iniciales

luces indicadoras, las sirenas, los botones pulsantes, etc. se ha conseguido llegar a una

representación gráfica mucho más comprensible para un operador; esto es, el monitor

de un computador.

El desarrollo de las computadoras, así como de los lenguajes de programación, han

permitido la evolución de los sistemas MMI de manera que no solo se limiten a la

presentación de información, sino que también sean capaces de monitorear la

adquisición de datos y conducir su utilización; es decir, se ha logrado integrar estos

sistemas para lograr finalmente un sistema de control de datos, que incluye todos los

requerimientos para manejar los valores de las variables que se desean controlar en

una industria.

Además, con el avance de la tecnología en comunicación, no solo se mantiene la

información en una computadora, se la puede llevar a través de una red a otras

computadoras e incluso a cualquier parte del mundo.

n a o naxm a o a

l o a o tmocn p a n

no

rmnm a d D

Figura 1.12 MMI y comunicación de computadores

Ya en la aplicación motivo de la presente tesis, se hallan interactuando con el operador

los paneles desarrollados en el programa de control, que presentan en forma gráfica y

dinámica los datos, el funcionamiento actual y las acciones a tomarse con los

-18-

dispositivos de actuación. Estos paneles se muestran en el monitor de un computador

utilizando como herramienta de desarrollo el paquete LabVIEW 5.0.

1.4 TARJETA Y SOFTWARE

DE ADQUISICIÓN DE

DATOS.

En la implementación del módulo didáctico de control del nivel de líquido en tanques

acoplados se han considerado ciertos requerimientos ya mencionados, entre estos se

tiene la utilización del software de instrumentación virtual LabVIEW versión 5.0 y la

tarjeta Lab-PC-1200, ambos de la casa fabricante National Instruments, debido a que

son las herramientas de las cuales dispone la Facultad de Ingeniería Eléctrica de la

Escuela Politécnica Nacional.

Evidentemente, son muchos los dispositivos y el software que se puede encontrar para

desarrollar una aplicación como la de la presente tesis, a continuación se analizarán

aspectos de-algunos de estos productos y se dará un enfoque directo a los elementos

empleados en este trabajo.

1.4.1 SISTEMAS DISPONIBLES DE ADQUISICIÓN DE DATOS. '

Se tienen disponibles en el mercado actual muchos sistemas encargados del manejo de

datos, sistemas que permiten cambiar ciertos parámetros en base a las mediciones

efectuadas en una planta, pero siempre se debe considerar en la elección de estos

productos lo siguiente:

1.

El hardware es la base y el limitante del rendimiento de cualquier sistema

que se opere.

2.

Los sistemas implementados deben ser lo más confiables posibles, aunque

obviamente es imposible lograr un sistema absolutamente libre de fallas.

3.

El tipo de señales que se puedan manejar en el sistema, así como la cantidad

de las mismas.

-19-

4.

La factibilidad de comunicación de que dispongan los sistemas.

5.

La comparación entre costos de los diferentes sistemas disponibles.

Considerando

todos estos parámetros se analizan a continuación los sistemas de

monitoreo y control que se aplican actualmente en la industria:

LLookout

Creado por National Instruments, emplea la programación gráfica y el lenguaje G para

aplicaciones en las que se requieren características de un sistema SCADA. Lookout

emplea un sistema de programación por bloques, creando a partir de una tarea

compleja un conjunto de tareas sencillas que interactúan entre ellas.

2. Factory Floor

Su fabricante es la empresa Opto22, el sistema de control se desarrolla alrededor de un

conjunto de software enlazado entre sí; se tiene OptoControl, OptoDisplay

y

OptoServer. El sistema se basa en la comunicación entre la computadora y el

dispositivo controlador, el cual almacena el programa y direcciona cada uno de los

puntos de control mediante tarjetas conectadas entre sí denominadas Bricks de control.

3. InTouch

Se orienta estrictamente a los requerimientos de control y monitoreo industrial,

empleado ampliamente en aplicaciones industriales.

4.LábVIEW

Desarrollado por National Instruments, posee la facilidad de manejar numerosas

tarjetas de adquisición de datos, requiere una programación gráfica sencilla, emplea el

lenguaje G, el uso de los controles ActiveX, dispone de una serie de manejadores para

distintos dispositivos existentes en el mercado y posee la factibilidad de emplear los

distintos tipos de comunicación.

-20-

o mu

LabVIEW" 5.0

N

M^H-í/1"

—V--H

-Vi"!.I i- : -!\I

1,31»:

tir*

IL < tq.ti n a

nui

TOUCH

ItóTTOJMEKTV

f C) u: í ci *ii -hlj« -í«i trrfii)

Figura 1.13 Presentación de distintos programas de control

1.4.2 LABVIEW 5.0

La versión 5.0 del software LabVIEW es la que se emplea en el presente trabajo de

tesis para la adquisición de datos, el control de las variables y la presentación final en la

interfaz hombre-máquina, MMI.

Para la utilización de LabVIEW 5.0 se requiere de la correspondiente licencia y un

computador con características como:

•

Procesador 386 a 25 MHz con coprocesador matemático 387 o mejor

•

75 Mb libres en el disco duro para la instalación completa

•

Mínimo 8 Mb de memoria RAM

•

Plataforma de trabajo Windows 3.1o mejor.

-21-

En el desarrollo de este sistema de control se dispone de todas estos requerimientos de

hardware; de hecho, se los supera, por tanto no se encontró ningún problema en este

aspecto.

Se. debe anotar que el mismo fabricante recomienda en aplicaciones de control más

complejas usar un software de mayor alcance que el LabVEEW.

Es entonces necesario aclarar la diferencia entre un sistema de automatización o de

control y supervisión y un sistema de instrumentación virtual. Los VI pueden ser una

parte integrante de los primeros, que evidentemente serán de mayor alcance y

complejidad,

LabVIEW es un ambiente de desarrollo de programas, como los lenguajes C o BASIC,

pero difiere principalmente en que otros utilizan un sistema de programación basado en

texto, es decir creando líneas de códigos, mientras que este software emplea un idioma

de programación gráfico llamado G, para crear programas en diagrama de bloques.

Este software genera archivos con la extensión *.vi denominados instrumentos

virtuales (Vis) porque su apariencia y funcionamiento pueden imitar instrumentos

reales. Un programa VI desarrollado con esta programación de lenguaje G se

encuentra estructurado de la siguiente forma:

-

Una interfaz interactiva al usuario denominada Panel Frontal porque simula el

tablero de un instrumento físico ya que

puede contener perillas, pulsadores,

interruptores, gráficos y otros mandos e indicadores.

-

Un diagrama de bloques, que indica el flujo de datos, es el código fuente de donde

se reciben las instrucciones construidas en lenguaje G. El diagrama de bloques es

una solución pictórica al problema que se quiere resolver

Un icono de conexiones, que permite tanto el ingreso como la salida de datos,

haciendo funcionar al VT como un sub-VI, logrando un contenido modular o de

-22-

niveles de jerarquía; así, un VI puede llamar a otros que se encuentren en otro

nivel jerárquico, introduciendo el concepto de subfunciones o subrutinas.

t> Dtaoiaaví Dianram "

Fie g& £pef«la PlCfoct Window* Help

Encendido

Control booleano

Plot

•si

5.0

XOi.O- Gráfico

0.0 " 10.0

Perilla de control

xo _ (

n

Figura 1.14 Paneles de LabVIEW

LabVIEW es entonces un entorno de programación que se utiliza principalmente para

implementar sistemas de instrumentación virtual; pero, se puede emplear para procesos

básicos de control sencillos, como en el presente trabajo de tesis.

1.4.3 TARJETA DE ADQUISICIÓN DE DATOS LAB-PC-1200.

A continuación se indica con mayor detalle la tarjeta de adquisición de datos. Esta

también es uno de los limitantes en el trabajo puesto que, como ya se ha mencionado,

debe emplearse la tarjeta Lab-PC-1200 disponible en el laboratorio de Instrumentación

de la Facultad de Ingeniería Eléctrica.

La tarjeta de adquisición de datos Lab-PC-1200 ofrece las siguientes características

principales:

•

Tasa demuestreo de 100 000 muestras por segundo

•

Entradas analógicas de 12 bits, para usarse como

8 de terminal común o 4

diferenciales, en un rango de +/- 5 V o de O a 10v, que se puede determinar desde

el software

•

Dos salidas analógicas de 12 bits

•

Tres contadores/temporizadores de-16 bits que funcionan hasta 7 MHz

-23-

•

24 líneas de entrada/salida digital compatibles con niveles TTL

•

Terminal +5 V de de alimentación, con capacidad de 1 amperio

•

Ganancias programables de 1 hasta 100.

•

Posibilidad de calibración por software, empleando la herramienta NI-DAQ

•

Compatibilidad con el estándar industrial Intel / Microsoft Plug and Play

•

Consumo de potencia: 185mA en modo +/- 5YDC

•

Conector macho de 50 pines

.La tarjeta de adquisición de datos está conectada directamente en una ranura de

expansión ISA del computador empleado en el presente trabajo. La configuración de la

tarjeta, tanto en sus niveles de voltaje de entrada como en ganancias, se la puede realizar

desde el software de control de la tarjeta, proporcionado junto al programa LabVIEW,

que se denomina NI-DAQ y proporciona las herramientas para la correcta conexión y

funcionamiento de las distintas tarjetas que el programa de control puede manejar.

Como se indica anteriormente, la tarjeta dispone de entradas y salidas tanto analógicas

como digitales, cada una de ellas con las siguientes especificaciones técnicas de

funcionamiento:

Entradas analógicas

Dispone de ganancias programables de 1, 2, 5, 10, 20, 50 o 100 y además la facilidad

de manejarse en modo unipolar de O a ] OV o en modo bipolar de -5V a +5V, según su

configuración en el software NI-DAQ.

Se dispone de ocho entradas analógicas, cada una en los pines del 3 al 8 y con su

referencia en el terminal 11 denominado AGND (Analog ground). En el módulo

didáctico se emplean dos de estas entradas analógicas para lograr la medición del nivel

de líquido en cada tanque, con un valor de O a 10 V, y dos para mantener el monitoreo

de la segal de los sensores de flotación.

-24-

Salidas analógicas

Con dos canales DACOOUT y DAC1OUT, que se encuentran en los pines 10 y 12

respectivamente y con la misma referencia que las entradas analógicas; es decir, el pin

11 AGND.

De la misma manera puede seleccionarse el funcionamiento en modo unipolar o bipolar,

pero en cualquiera de los casos se debe manejar una corriente de carga máxima de +/- 2

mA para mantener la linealidad en el conversor análogo digital de 12 bits del que se

dispone internamente. El módulo emplea las dos salidas analógicas como señales de

control para los actuadores de la planta.

Entradas y salidas digitales

Se dispone de 24 terminales que pueden 'funcionar como entradas o salidas compatibles

con niveles TTL que están agrupadas en tres puertos distintos de ocho entradas o

salidas: puerto A PA<0..,7> en los pines 14 al 21, puerto B PB<0...7> en los pines 22 al

29 y puerto C PC<0...7> en los pines 30 al 37,

Todas las entradas o salidas digitales

toman como referencia los pines 13 o 50

denominados DGND (Digital ground); y tienen las siguientes características:

Máximos valores soportados: -0.5 a +5.5 V

Reconocimiento de valor CERO lógico:

-0.3V mínimo 0.8V máximo

Reconocimiento de valor UNO lógico:

2,2 V mínimo 5.3V máximo

Corriente de salida 2.5 mA

Terminal de alimentación

En el pin 49 del conector de entrada/salida se provee una señal de 5V DC proveniente

de la fuente de alimentación de la computadora, protegida mediante un fusible de

autoreseteo a la corriente de 1 amperio. Este terminal toma como referencia el pin

DGND (13 o 50).

-25-

Se puede utilizar esta alimentación en algún circuito adicional a la tarjeta en la

aplicación que se esté desarrollando.

En el sistema de control implementado se mantendrá un flujo constante de información

entre la tarjeta de adquisición de datos Lab-PC-1200, el computador y la planta; por

tanto, es necesario analizar si la misma es apta para manejar un proceso que tiene las

siguientes características:

La velocidad con la que el nivel del líquido en los tanques varía es relativamente

baja, por tanto puede ser manejada perfectamente por la tarjeta, pues esta es capaz

de responder hasta a 100.000 valores diferentes en un segundo.

Se manejan señales de entrada/salida discretas en la planta que cumplen con los

niveles TTL y que son aplicables directamente a los terminales de la tarjeta de

adquisición.

El sistema de transducción convierte la variación dada por lo's sensores capacitivos

en valores de voltaje analógico aceptable como entrada hacia la tarjeta PC-Lab1200.

El número total de entradas y salidas son menores a las que se pueden manejar en

la tarjeta.

En conclusión, por las características de la tarjeta Lab-PC-1200 y del software

LabVTEW, descritas anteriormente, se pueden usar estos elementos en el sistema de

control implementado sin ninguna restricción y la certeza de que responderán al

funcionamiento requerido.

-26-

1.5 CONTROL DE NIVEL DE LÍQUIDOS PROPUESTO.

Como se ha indicado, el presente trabajo de tesis requiere de la construcción y puesta

en funcionamiento de una planta de control de nivel de líquidos (agua) en tanques

acoplados.

Se enfoca el presente trabajo en un sistema de control que se lo puede clasificar como

un proceso continuo; es decir, la información se entregará al usuario, a través de la

computadora, constantemente mientras se realiza el proceso.

Tanto en procesos continuos como discretos lo que se busca generalmente es mantener

las variables físicas en:

•

Un valor deseado fijo,

•

Un valor variable con el tiempo de acuerdo a una relación predeterminada,

•

Un valor que guarda relación con alguna otra variable.

El módulo didáctico implementado persigue básicamente satisfacer el primer objetivo,

mediante la acción de una bomba para introducir mayor cantidad de agua en los

tanques y una electroválvula para desfogarla.

Para esto, el presente trabajo de tesis debe incluir:

Sensores de tipo capacitivo para la medición del nivel del líquido.

•

Utilizar como enlace al computador la tarjeta de adquisición de datos Lab-PC1200.

El software de control a emplear debe ser el LabVIEW 5.0

El líquido a utilizar en la planta es el agua potable

De todo lo expuesto hasta aquí se puede concluir que el sistema deberá operar de la

siguiente manera:

-27-

El sensor capacitivo captará la variación de la altura del líquido, luego del

acondicionamiento correspondiente, se enviará este valor al computador, mediante la

tarjeta de adquisición de datos Lab-PC-1200.

En el computador, una interfaz

desarrollada bajo LabVIEW permitirá al usuario definir un nivel de referencia. Si el

líquido está por debajo de esta referencia, el software de control ordenará a una bomba

llenar el tanque. Si el líquido está por encima de la referencia, se ordenará la apertura

de la electroválvula para desalojar el exceso de líquido.

-28-

CAPITULO 2

DISEÑO DEL MODULO DIDÁCTICO

Al módulo didáctico se lo puede considerar como un sistema interactuante de seis

etapas, a continuación se presenta el diagrama y la respectiva descripción funcional de

cada bloque:

AGUJADORES

POLARIZAD ON

MODULO DE

TANQUES

/ADQUISICIÓN

DE DATOS Y

CONTROL

SOFTWARE

DE COISTTROL

TRANSDUCCION

Figura 2.1

Diagrama en bloques del ¿nodulo

Módulo de tanques

Está constituido del tanque de almacenamiento del líquido, el par de tanques acoplados

con sus respectivas conexiones para el flujo del agua y una base de soporte. Los

elementos de este bloque serán el motivo de atención de todos los dispositivos que

forman al sistema.

Polarización.

Este bloque entrega los voltajes DC requeridos para la polarización de los elementos

electrónicos de transducción, de los sensores y de una bomba que proveerá la

alimentación del líquido. En esta etapa se toma la derivación de la red eléctrica para el.

funcionamiento de la electroválvula. •

sensores de flotación que proveen la señal de alerta cuando el nivel de agua supera

el máximo que se puede manejar.

44

16.5

Tanque base

Base media

Tanques acoplados

Figura 2.2 Módulo de tanques acoplados

2. Base media: construida de plástico transparente de dimensiones 70cm x 31 cin x

16.5cm, donde se encuentra montada la bomba inmersible para la provisión de agua

con sus respectivas tuberías para conducir el flujo de agua; además, esta base provee

la sustentación para los tanques acoplados. Adicionalmente existe un sistema de

medición visual de flujo mediante la utilización de un sensor mecánico. Se anota

que este sensor solo se coloca como aporte didáctico en el módulo, pues la variable

flujo no se considera en el sistema de control.

3. Tanque base: hecho de plástico transparente, sus dimensiones son 75cm x 49crn x

18cm. Es aquí donde se coloca toda la provisión de agua del sistema, dispone de los

respectivos indicadores visuales de niveles máximo y mínimo; sirve como base para

todo el conjunto.

Todos estos elementos se encuentran disponibles en el laboratorio de Instrumentación

Industrial para su empleo en las prácticas respectivas. En la Figura 2.2 se presenta un

gráfico de los componentes como se los puede observar cuando se hallan separados.

Cada una de las otras etapas o bloques del sistema requirieron de ciertas

consideraciones técnicas y constructivas. A continuación, cuando es necesario,

describe el proceso de diseño y construcción para cada etapa.

-31-

se

2.1 TRANSDUCCION

La transducción se refiere aquí al empleo de los sensores capacitivos para convertir los

cambios del nivel del líquido en señales aplicables a la tarjeta Lab-PC-1200. Se

considera dentro de este sistema a los sensores de flotación que proveen la señal de

nivel máximo en los tanques.

2.1.1 DISEÑO DEL SENSOR CAPACITIVO

Para convertir el cambio de nivel de líquido en un cambio de capacidad se aplica la

teoría de los capacitores cilindricos coaxiales. Como se indicó anteriormente, existen

dos maneras de lograr el cambio en la capacidad: el cambio de dieléctrico entre las

placas y el cambio de la distancia entre las placas. En un capacitor de forma cilindrica

la manera más práctica de variar la capacidad es cambiando el material dieléctrico que

está entre las placas; pero, debido a las propiedades conductivas del agua, se aplica inas

bien el principio de cambio de la distancia entre las placas.

C = Caire + Clíquido

C = C1 + C2

d1

C1

Caire

C líquido

dieléctrico

(b)

C2

Figura 2.3 a) Dieléctrico variable b)Distanc¡a entre placas variable

A partir de las dimensiones de un capacitor cilindrico se obtiene la siguiente ecuación

para obtener la capacidad en picofaradios [pF]

s~\5

k

log D/d

Figura 2.4 Capacitor cilindrico

L

Donde:

-

D: diámetro de la placa exterior en milímetros, tubería exterior de cobre.

-

d: diámetro de la placa interior en milímetros, varilla interior de bronce,

k : valor de la constante dieléctrica en picofaradios sobre metro.

L: longitud del cuerpo del capacitor, en metros.

El valor de capacidad como se ve claramente se puede variar cambiando el tipo de

dieléctrico al variar el valor de k. En al Tabla 2.1 se muestran los valores de k para

distintos elementos que se emplean generalmente como dieléctrico.

Tabla 2.1 Constantes dieléctricas de algunos elementos

DIELÉCTRICO

Vacío

Valor de k

1

1,0006

Aire

Teflón

2

Tetracloruro de carbono

2,22

Estireno

2,43

Poliestireno

2,5

Vidrio

3,7

Papel, parafma

4

Mica

5

Cloruro de sodio

5,9

Caucho neopreno

6,6

Amoníaco

16,9

Glicerina

42,5

Agua pura

78,5

Cerámica (baja)

10

Cerámica(alta)

100 ~ 10000

En el sistema de tanques se requiere la medición del nivel del líquido en los tanques

para una altura de O a 40 centímetros. Para lograr esto se construyeron un par de

sensores de tipo capacitivo siguiendo el esquema constructivo y las medidas en

milímetros, que se detallan en la Figura 2.5

-33-

23

60

16

1.0.5

450

Figura 2.5 Esquema constructivo del sensor capacitivo. Medidas en milímetros.

Para la construcción de cada sensor capacitivo se emplearon los siguientes elementos:

Tubería cilindrica de cobre de 1 mm de espesor, 1.6 mm de diámetro y 45 cm de

longitud

Varilla de bronce de 6 mm de diámetro y 48 cm. de longitud, recubierta por una

capa de poliestireno de 0,25 mm de espesor.

Terminales para tubería de cobre.

-

Dos jacks monofónicos tipo RCA.

-

Dos plugs monofónicos tipo RCA.

Dos segmentos de cable coaxial de 70 cm de longitud cada uno.

-

Rodelas de sujeción internas.

La estructura del sensor es básicamente una varilla de bronce cubierta por una capa de

poliestireno, dentro de una tubería de cobre y con los elementos que brindan el soporte

mecánico necesario. Además, se encuentran montados en la parte superior de cada

sensor plugs de tipo RCA, para la conexión del cable blindado que proporciona la

conexión eléctrica desde el sensor hasta los acondicionadores.

-34-

Tabla 2,2 Capacidad del sensor en función de la altura del líquido.

Altura

C i (aire)

C2 (Poliestireno)

C total

1

13,68

17,62

81,80

10

10,52

176,20

237,22

20

7,01

352,40

409,91

30

3,51

528,59

582,60

37

1,05

651,93

703,48

Se anota que en la medición de la capacidad total ya se incluye un valor de 5075pF

correspondientes a 70 centímetros de cable coaxial RG-59 que se acopla desde el sensor

hasta el acondicionador. Este tipo de cable se emplea para reducir el ruido debido a que

el sensor se encuentra relativamente alejado del módulo de acondicionamiento.

En base a las ecuaciones descritas para la capacidad del sensor y la capacidad del cable,

se obtiene la gráfica mostrada en la Figura 2.7.

10

Alt

Altura

20 r , 30

[cm]

40

Figura 2.7 Respuesta teórica del sensor.

Al realizar las pruebas necesarias para el sensor capacitivo se obtuvo la siguiente curva

de la capacidad en función del nivel de líquido (Figura 2.8), que deberá ser manejada

por las siguientes etapas de acondicionamiento. Para las pruebas se utilizó un

capacímetro digital para encontrar las variaciones, en picofaradios, de la capacidad del

sensor cuando se introduce en el tanque con distintos niveles de agua.

-36-

o

Figura 2.8 Respuesta real dei sensor.

Como se puede observar la respuesta del sensor construido es aproximadamente lineal,

lo cual es una ventaja para su utilización en la siguiente etapa de acondicionamiento.

2.1.2

DISEÑO

DEL ACONDICIONADOR

PARA

EL SENSOR

CAPACITIVO.

Partiendo de la variación de capacidad que se tiene en el sensor construido, se pueden

tomar varios caminos para lograr la transducción a una señal eléctrica que pueda

aplicarse a la tarjeta Lab-PC-1200, entre estas se tiene: medición del cambio en la

amplitud de una señal de frecuencia constante, medición de una frecuencia variable,

una combinación, de ambas o algún otro camino alternativo que se pudiera hallar.

A continuación se muestra de manera básica las opciones que se probaron,

considerando siempre que la señal que se obtiene debe ser aplicada a la tarjeta de

adquisición de datos que maneja señales entre +/- 5 V o desde O a 10 V.

Inicialmente se implemento el diagrama de bloques de la Figura 2.9 para lograr un

cambio en la amplitud*de una señal de frecuencia constante. Esta señal es generada en

el circuito oscilador y mediante un nitro analógico, cuya frecuencia de corte está dada

por el valor de la capacidad del sensor, se consigue la variación de amplitud en función

del nivel del agua en los tanques.

En este sistema se considera principalmente la forma de la onda generada, la frecuencia

f 0 y el valor de la capacidad variable, pues de estas dependen las características de los

demás elementos.

-37-

Capacidad variable

"^

OSCILADOR

Fo CONSTANTE -

COMPUTADOR

FILTRO

AMPLIFICADOR

RECTIFICADOR

ANALÓGICO —

—

Ganancia

Fo

Frecuencia

Figura 2.9 Cambio de amplitud de una señal de frecuencia constante

En primera instancia se halló cierta dificultad en la poca estabilidad que presenta un

filtro analógico al emplear una capacidad tan pequeña como la del sensor; debido a

esta capacidad tan baja la frecuencia manejada es relativamente alta. Al probar este

sistema se concluyó que las formas de onda generadas deben ser triangulares o

senoidales para lograr un mejor funcionamiento del filtro analógico.

Luego de obtener un funcionamiento aceptable dentro de los parámetros establecidos,

se diseñó la etapa de rectificación considerando que la mejor manera de aplicar la señal

a la tarjeta de adquisición de datos es en forma de un voltaje continuo. Se probaron

distintos métodos, el recurso de rectificadores normales no es aplicable debido a que la

frecuencia de respuesta de los elementos semiconductores es menor respecto a las

frecuencias que se manejan en el circuito. Se probó la opción de rectificación mediante

amplificadores operacionales 'que funcionó mucho mejor que la primera y además

provee la corriente suficiente para aplicar la señal a una siguiente etapa.

Se apreció que el funcionamiento del conjunto no era del todo adecuado, pues se

requirió de un sistema de calibración muy preciso e incluso una calibración cada vez

que el equipo se encendía, lo cual no es funcional. Se descartó la opción tomada,

aunque se reconoció que las mediciones de señales de voltaje son muy precisas por

parte de la tarjeta de adquisición de datos Lab-PC-1200 y se pueden emplear como

referencia para un nuevo esquema.

Otra opción fue la comparación entre una onda de frecuencia variable, generada en un

oscilador controlado por la capacidad variable del sensor, y una onda de frecuencia

constante obtenida de un circuito oscilador interno. Esta comparación se traduce en un

nivel de voltaje que guarda una relación con el nivel del líquido en los tanques, a través

-38-

/

r

Capacidad variable

JUL

OSCILADOR

COMPUTADOR

ACONDICIONADOR

AONDASVpp

F VARIABLE

FVC

Figura 2.11 Sistema impl ementad o

Este proceso de conversión de una capacidad variable en una señal de voltaje continuo,

que es medido por la tarjeta de adquisición de datos, se realiza en las siguientes tres

etapas:

Oscilador de frecuencia variable

Acondicionamiento de la señal a una onda cuadrada de 5 voltios pico-pico.

Convertidor de frecuencia a voltaje FVC

Oscilador de frecuencia variable.

En base a la capacidad variable entregada por el sensor capacitivo se procedió a la

generación de una onda cuadrada de frecuencia variable. Inicialmente se implemento

esta etapa con

el circuito integrado multifunción 555, pero se observó que la

configuración no era tan estable debido a la capacidad pequeña del sensor.

Investigando aún más, se encontró una configuración que genera ondas cuadradas y

triangulares, de mejor manera que la anterior solución. Esta configuración se basa en el

circuito generador de funciones NE566 de la casa Signetics, y sigue el diagrama de la

Figura 2.12.

Ve

R3

GND

Figura 2.12 Oscilador con el generador de funciones NE566

-40-

La configuración del circuito es la de un oscilador controlado por voltaje (VCO)7 pero

en este caso se mantiene un voltaje fijo de control Ve, dado por las resistencias R2 y RS,

y la frecuencia generada varia al cambiar la capacidad del sensor. La siguiente ecuación

muestra la dependencia de la frecuencia con el valor de la capacidad.

_2(Vcc-Vc)

Fo =

C Vcc

Para el funcionamiento del circuito se fijó un rango de frecuencias desde O hasta 10

KHz y un voltaje de control Vc= 11V; en base a esto y a la capacidad del sensor, que

varía de 138 a 780 pF, se obtuvieron los siguientes valores, para los elementos del

circuito:

Ri=150K

R2 = 2K

R3 = 22K

Cf'O.OOluF

Con estos elementos y empleando la ecuación indicada, los valores calculados para los

límites de frecuencia son;

•

En el nivel inferior de líquido, 0,2 cm, en que se dispone de una capacidad de 138

pF en el sensor, se calcula 8051,5 Hz

•

Para una altura de 37 cm en el límite superior la capacidad es de 780 pF en el sensor

y se obtiene una frecuencia de 1424,5 Hz.

En las pruebas definitivas se obtuvieron valores muy cercanos a los calculados;

8,29Khz en el nivel inferior y de 1}53 KHz para el nivel superior. Esto es justificable

puesto que se deben considerar las tolerancias que presentan los elementos.

El oscilador, como se indicó, provee dos tipos de señales: una onda triangular y una

onda cuadrada. Esta segunda señal se emplea en la siguiente etapa de conversión, pero

tiene en su forma de onda una componente DCS como se puede observar en la Figura

2.13 y esta componente debe ser eliminada.

También se observa que la forma de onda no es perfectamente cuadrada, sino que existe

un retardo en el cambio de estado, pero esta imprecisión es manejada sin problema en

el convertidor de frecuencia a voltaje.

X : 5V/div

Y : 50 useg/div

v

Nivel DC

A

Figura 2.] 3 Forma de onda del generador de frecuencia.

Acondicionamiento de la señal a una onda cuadrada de 5 voltios pico-pico.

La señal obtenida a través del pin 3, del generador de ondas, tiene una componente de

DC y un valor de 5,5 V pico-pico; pero los requerimientos para el FVC dicen que su

onda de entrada debe ser cuadrada de 5 voltios pico-pico.

Para satisfacer estos requerimientos se emplea un circuito sumador inversor con los

amplificadores operacionales LM 741, cuyas entradas son la onda del generador y un

nivel de voltaje que permite obtener a la salida la forma de onda requerida.

Rsl

10K

V1

Vout

V2

-=• GND

Figura 2.14 Acondicionador a 5 V pico-pico

La señal de salida se calcula por la siguiente ecuación:

Vout =

7$L

r

1

Rsl

M_

Rs2 J

Donde la entrada V] es la señal del oscilador y la entrada V2 es el voltaje de

polarización negativa, —12 voltios, y los valores de las resistencias utilizadas son los

que se indican en la Figura 2.14

-42-

El conjunto de oscilador y sumador proporciona una señal cuadrada de 5 voltios picopico que varía entre 8,59 KHz y l,53KHz y esta señal es la que se emplea en la

siguiente etapa de acondicionamiento.

Convertidor de frecuencia a voltaje FVC

Asimismo, luego de probar varias alternativas, se encontró un circuito de bajo costo,

basado en el circuito integrado XR4151 de la casa fabricante Exar.

V

R6 ¿

£

3.3IÍ

a

5 Vpp

JTJL

2HnF

7

II

II

6

5

R5

<

R4151 i

4

i

>>

15KÍ >

>

>

>

— Co

MUÍ1

V salida

s

B

X

CB *í RB

-duF ^ > 100K

Figura 2.15 Convertidor de frecuencia a voltaje FVC

La casa fabricante indica que el esquema propuesto funciona Hnealrnente, para una

onda cuadrada de 5 voltios pico-pico y una frecuencia dentro del rango de O a lOKHz,

ideal para la aplicación que se está desarrollando. La descripción de este circuito se

encuentra al final del trabajo, en el anexo correspondiente al circuito integrado

XR4151, donde se presenta como una aplicación general en el manual de fábrica.

La ecuación de diseño para este circuito indica la relación entre el voltaje de salida

respecto a la frecuencia de entrada y es:

y=

Se implemento el circuito y se obtuvieron valores dentro del rango de O a 10 voltios,

para los valores de frecuencia generados.

Estos voltajes se aplicaron a la tarjeta de adquisición de datos Lab-PC-1200 que, luego

de la conversión, proporcionó el dato de nivel de líquido en el tanque.

-43-

Cada tanque dispone de su propio sensor capacitivo así como de su sistema de

acondicionamiento, es misión de la tarjeta de adquisición manejar estos datos de

manera que la apreciación del usuario sea la de una medición simultánea.

2.1.3

DISEÑO

DE

LOS

ACONDICIONADORES PARA

LOS

SENSORES DE FLOTACIÓN

En cada uno de los tanques se han dispuesto sensores de flotación, ya descritos, para

determinar el momento en que se llegue al nivel máximo de líquido en los mismos,

antes que se desborde; esto como precaución en caso de que se produzca algún error en

el funcionamiento de la planta.

Se implemento un sistema de acondicionamiento que envíe a la tarjeta de adquisición

solamente O o 5 voltios sobre las entradas analógicas, de acuerdo al cierro o la apertura

o

de los sensores. Esto se logra con el circuito de la Figura 2.16.

10K

10 K

DAQ

+5

Nivel alto

-o

DAQ

Nivel baje

Figura 2.16 Acondicionamiento de los sensores discretos de flotación

En el esquema se emplea un sistema de lógica negativa. Cuando el sensor cierra sus

contactos el valor hacia la tarjeta de adquisición de datos es bajo o O voltios y al abrirlos

se tiene un nivel alto o 5 voltios.

Cada una de las señales logradas con estos sensores se aplica a distintas entradas de la

tarjeta Lab-PC-1200 y se las maneja como alarmas de seguridad dentro del programa de

control desarrollado en LabVIEW.

-44-

2.2 SISTEMA DE ALIMENTACIÓN

Todos los circuitos electrónicos diseñados para el módulo requieren de una fuente de

polarización adecuada para su correcto funcionamiento.

Se emplea una fuente de voltaje continuo DC para los circuitos electrónicos y fuentes

independientes de alimentación para los elementos de actuación, como se describe en

la Figura 2.17.

FUENTES para

TRANSDUCCION

RED ELÉCTRICA

110VCA

FUENTES para

ACTUACIÓN

Figura 2.17 Esquema de las fuentes de alimentación

Como se puede apreciar, los elementos actuadores disponen, de energización

independiente de los sistemas de transducción, para evitar de esta manera que el ruido

eléctrico producido en el arranque de los actuadores se introduzca en las etapas de

transducción, y con este lineamiento se han diseñado las fuentes de alimentación para

cada etapa.

2.2.1 FUENTES DE VOLTAJE PARA TRANSDUCCIÓN

Este voltaje de polarización DC se emplea en los circuitos acondicionadores de señal y

en los circuitos empleados tanto para enviar como para recibir las señales de nivel TTL,

desde y hacia la tarjeta de adquisición de datos instalada en el computador.

En el diagrama de bloques de la Figura 2.18 se puede apreciar que se dispone de tres

niveles de voltaje DC: los voltajes +12Y y -12 Y empleados para el funcionamiento de

los circuitos de acondicionamiento de señal y el. voltaje +5V utilizado en, las etapas que

permiten el manejo de las señales de los sensores hacia el computador.

-45-

Señales TTL

RELÉ PARA LA

ELECTROVALVULA

RELÉ PARA

LA BOMBA

RED ELÉCTRICA

110VCA

Circuito Acondicionador

Figura 2.18 Fuentes de alimentación para transducción

El diagrama esquemático de la Figura 2.19 corresponde al circuito de polarización ya

descrito. Se pueden apreciar tanto las etapas de rectificación y filtrado, como, las de

regulación que se realizan empleando los circuitos integrados que se encuentran

disponibles en el mercado.

+5V

12VAC

110 VAC

12VAC

Figura 2.19 Esquema de las fuentes de alimentación para transducción

En todos los circuitos de rectificación se emplearon los siguientes elementos

electrónicos, basándose en los correspondientes requerimientos de la carga:

-

Transformador 110V AC a 24 V AC con toma central, 1A

-

Puentes de rectificación RB155 ECG 5304 1,5 A 400 V pico inverso.

-

Capacitores Ci 470 uF 25V

-

Reguladores de voltaje

LM340LAZ-5

ECG 977 + 5V lo 0,1 A

de 7 a 30 Y 0,7W

LM340T12

ECG966 -H2V lo

de!4a35V

-46-

1A

15W

-

Puente de rectificación KBP10 ECG170 2A Voltaje reverso pico 1OOOV a 25° C

máximo.

-

Capacitor de filtrado 2200 uF 25V

Terminales de relé normalmente abiertos.

Con estos circuitos de alimentación se satisfacen todos los requerimientos de carga

encontrados en el diseño de la transducción y actuación.

El siguiente paso en la construcción del módulo es el desarrollo del programa de control

que debe hacerse en LabVIEW 5.0

2.3 SISTEMA DE CONTROL

Uno de los limitantes impuestos para el presente trabajo de tesis es la utilización del

software LabVIEW 5.0 para el desarrollo del programa de control, así como de la

tarjeta de adquisición de datos Lab-PC-1200. A continuación se describe el método

empleado para el diseño del programa empleado en el control de nivel en tanques

acoplados, con sus variaciones, y el manejo de la tarjeta de adquisición de datos

indicada.

2.3.1 SISTEMA DE ADQUISICIÓN Y MANEJO DE DATOS

Con el módulo de transducción y acondicionamiento construido se obtiene la

información de la planta traducida a señales eléctricas, que se deben aplicar al

computador a través de la tarjeta de adquisición de datos Lab-PC-1200 cuyas

características se describen en la sección 1.4,3 del presente trabajo.

No solo se manejan señales de entrada puesto que se requieren de señales que controlen

el proceso y deben ser enviadas desde el computador hacia los elementos de actuación

en la planta.

Todo el proceso de comunicación lo realiza la tarjeta Lab-PC-1200, instalada en uno de

las ranuras internas del computador y configurada adecuadamente, que convierte las

señales eléctricas de entrada, en información binaria manejable por el computador y

también realiza el proceso contrario.

-48-

* 1

* 1

.

. 0001010011

1

'

nntmm

Planta

n

¿~,.,r^.... . \

0 1 0111010 • • „ • • .

Lab-PC-1200

Computador

Figura 2.22 Tarjeta de adquisición de datos Lab-PC-]200

Las señales que deben ser manejadas son las que se indican a continuación, y se

conectan a la tarjeta de acuerdo al tipo al que pertenecen:

Señales hacia el computador

Dos señales analógicas que provienen de la conversión del nivel del líquido medíante

sensores capacitivos, acondicionadas para mantenerse entre O y 10 Vdc y conectadas a

los pines 1 y 2 de la tarjeta de adquisición de datos.

Dos señales discretas de O o 5 Vdc, obtenidas por el acondicionamiento de los sensores

discretos de flotación que indican el nivel máximo de líquido en los tanques. Estas

señales se aplican a las entradas analógicas ubicadas en los pines 3 y 4 de la tarjeta.

Señales desde el computador.

Dos señales discretas de niveles TTL, para controlar el estado de encendido o apagado

de la bomba inmersible y de la electroválvula. Estas señales se las encuentra en los

pines 10 y 12, que pertenecen a las salidas analógicas de la tarjeta DA.COOUT y

DAC1OUT.

Obviamente, existe una referencia a la que se denomina tierra o AGND, que es común

para todas y se la encuentra en el terminal 11 de la tarjeta.

Se dispone en el laboratorio de Instrumentación de un sistema de conectares, hacia la

tarjeta Lab-PC-1200, y las señales se acoplan hacia el circuito de control construido

mediante un conector DB~9 y un cable de 4 pares trenzados, con la siguiente

distribución:

-49-

1. Nivel del tanque 1

'

2. Nivel del tanque 2

' o o o o o5 /

3 - Tierra

_ . _ _ _ /

6 O O O O 9y

s

4 . Sensor máximo nivel 1

5. Sensor máximo nivel 2

6. Control de la bomba

7. Control de la electroválvula

8. Tierra

9. Sin conexión

Figura 2.23 Distribución de conexiones

Con las conexiones descritas y la correcta configuración de la tarjeta de adquisición de

datos, se obtuvo la información de la planta en los espacios de memoria asignados por

el computador.

A partir de este punto el software creado con LabVTEW toma control del sistema.

2.3.2 DISEÑO DE LA INTERFAZ HOMBRE-MAQUINA

LabVTEW 5.0 se emplea para desarrollar aplicaciones para sistemas de instrumentación

virtual, pero se analizó que se lo puede emplear en aplicaciones sencillas de control.

Como se indicó en la sección 1.4.2, durante la programación se generan códigos fuente

y paneles de usuario simultáneamente, pero son estos paneles los que muestran toda la

información y finalmente son los únicos a los que debe tener acceso el operador.

Los paneles de usuario son entornos gráficos que deben diseñarse de tal forma que su

uso sea muy intuitivo y que permitan al operador tomar decisiones, controlar acciones,

visualizar información y seleccionar el modo de operación del sistema de control con

mucha facilidad.

Con esta idea en mente, no se realiza todo en una sola presentación o panel, sino que se

aplica el esquema de programación modular o de niveles jerárquicos, de manera que a

un panel puede accederse si se pasa primero por uno de mayor jerarquía.

A continuación se esquematiza el sistema jerárquico empleado en la programación,

luego se expone el funcionamiento de cada uno de los paneles incluyendo, donde era

pertinente, la configuración que se realizó en cada uno de ellos.

-50-

Central nuclear. vi

Actuadores.vi

•