CD-4655.pdf

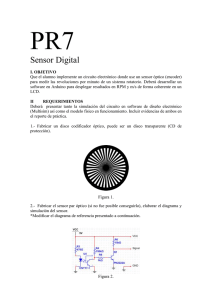

Anuncio