CD-4435.pdf

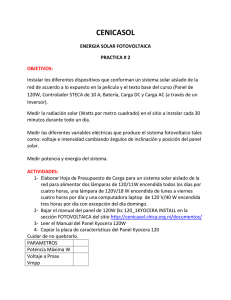

Anuncio