CD-2173.pdf

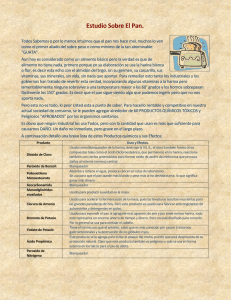

Anuncio