835

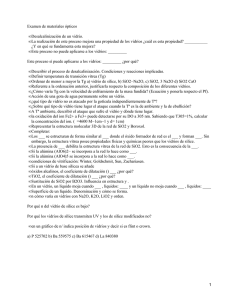

Anuncio

Jornadas SAM - CONAMET - AAS 2001, Septiembre de 2001 835-842 EFECTOS DEL CONTENIDO DE ÓXIDO DE URANIO EN LA ESTRUCTURA DE VIDRIOS FERROFOSFATOS. a a a b c D. O Russo , D. Rodríguez , M. Sterba , J, Ma. Rincón y C. González Oliver . a Centro Atómico Bariloche – CC439 - (8400) - S. C. de Bariloche - (RN) Instituto E. Torroja CSIC c/ Serrano Galvache s/n Madrid- 28033- España c C.O.N.I.C.E.T b RESUMEN Se analizan las transformaciones térmicas en vidrios de tipo ferrofosfato de tres composiciones nominales: M4 [70% P2O5, 30% Fe2O3], M5 [85% M4, 15% UO2] y M6-M7 [69.7% P2O5, 28.6% Fe2O3, 1,7% Al2O3]. Desde el punto de vista de expansión térmica, los vidrios pueden considerarse de buena formación aunque todavía sus iones redox no estén totalmente estabilizados. Del análisis dilatométrico se nota que el vidrio con óxido de U posee una mayor temperatura de transformación vítrea (Tg) y una menor expansión térmica que la matriz de fosfato de Fe solo. En los ensayos de ATD, para M4 y M5 se notan dos picos exotérmicos comunes de cristalización: el primero a ~ 900 K y el segundo a ~ 1000 K. Además, M5 parece exhibir una endoterma del tipo de fusión a unos 1100 K. La muestra M7 exhibe una exoterma de cristalización muy leve a ~ 950 K, y otra a ~ 1150 K, diferenciándose claramente de las muestras anteriores. El análisis por difracción de rayos X indica que estas composiciones cristalizan muy poco (luego de un tratamiento térmico, bajo flujo de oxígeno, hasta 973-1073 K, a 0.5 K.min-1), notándose mayor cristalización para M4 que para M5. Todas las composiciones exhiben ganancias en peso de oxígeno (ensayos termogravimétricos en atmósfera estática de aire). Palabras claves Vidrios ferrofosfatos, residuos nucleares, INTRODUCCIÓN Los vidrios ferrofosfatos son de interés debido a sus propiedades eléctricas, magnéticas y estructurales [1]. Recientemente, se reanudaron los estudios sobre estos vidrios desde el punto de vista de su aplicación a la inmovilización de residuos nucleares provenientes no sólo del procesamiento de elementos combustibles, sino también de los producidos durante la "guerra fría". En la actualidad hay gran interés en el acondicionamiento de los combustibles agotados de los reactores de investigación, donde los residuos que se generan tienen la particularidad de presentar gran cantidad de aluminio y uranio, y los vidrios fosfatos con hierro, que tienen además la ventaja de su gran versatilidad en cuanto a diseño de composición, parecen ser capaces de incorporar en su red una mayor cantidad de aquellos elementos, principalmente el uranio, los actínidos y los productos de fisión [2]. 835 Russo, Rodríguez, Sterba, Rincón y González Oliver En la compleja temática de la incorporación de los variados elementos químicos, presentes en los residuos nucleares, a matrices vítreas para su inmovilización, hay varios puntos a tener en cuenta, tanto desde el punto de vista científico como puramente tecnológico. En el primer caso, es importante dilucidar aspectos, por ejemplo, como las condiciones redox que aparecen durante la etapa de formación del vidrio, aparición de fases cristalinas y /o pseudoestructuras asociadas a la red vítrea, interacciones entre elementos presentes en los residuos y los propios de la matriz de vidrio. El segundo se puede, a su vez, dividir en dos: los problemas asociados a la facilidad o factibilidad de producción y los relacionados con las propiedades relevantes del producto; entre estas últimas, sin duda la más importante es la resistencia a la corrosión acuosa (durabilidad de los materiales obtenidos). En este trabajo presentamos los primeros resultados obtenidos en el estudio de dos matrices de vidrios ferrofosfatos, desde el punto de vista de propiedades fundamentales como temperatura de transición vítrea o Tg, cristalización, expansión térmica y resistencia a la corrosión acuosa. PARTE EXPERIMENTAL Preparación del vidrio Se prepararon tres lotes de vidrios con las siguientes composiciones nominales expresadas en porcentaje en peso: M4 [70% P2O5; 30% Fe2O3], M5 [85% M4; 15% UO2] y M6/M7 [69,7% P2O5; 28,6% Fe2O3; 1,7% Al2O3]. Para ello se partió de drogas de pureza analítica, a saber: Fe2O3, H3PO4, U3O8 (uranio natural) y Al(OH3). Los materiales de partida se pesaron y mezclaron, haciéndolos prerreaccionar a 873 K en aire, en crisol de vidrio Pyrex®; a la temperatura de trabajo el material del crisol no fue atacado. El último lote se separó en dos partes iguales, que se denominaron M6 y M7, obteniéndose cuatro mezclas. Este material se fundió luego en un horno Deltech DT-31, a 1473 - 1533 K por 1 hora en crisoles de aluminosilicato. Para el caso de las muestras M4, M5 y M7, parte del fundido fue colado en un molde de grafito precalentado a 673 K, e inmediatamente transferido al horno de recocido (Lindberg, Modelo Box Furnace), donde se llevó el material hasta 823 K a una velocidad de 3 K.min-1, se lo mantuvo por 1 hora y luego se lo enfrió a 0,3 K.min-1. Otra parte del fundido se vertió sobre una placa de metal, enfriándose rápidamente. Para el caso del sublote M6, solamente se pudo realizar el recocido. De este modo se obtuvieron bloques cilíndricos de aproximadamente 20 mm de diámetro y 30 mm de altura, del vidrio recocido y trozos de vidrio templado. Ensayos de expansión térmica De los bloques cilíndricos se cortaron prismas de 0,5 x 23 x 1,1 mm aproximadamente, para ensayos de expansión térmica en un dilatómetro diferencial Theta Inc. Dilatronics, con cabezal de vidrio de sílice; en el palpador de referencia se colocó una barra de vidrio de sílice (de pureza "grado fibra óptica") de 21,730 mm de longitud. Para estas mediciones de expansión térmica los prismas fueron pulidos en las caras opuestas hasta que quedaron plano paralelas. Las longitudes iniciales de cada muestra fueron: M4, lo = 21,725 mm; M5, lo = 21,975 mm y M7, lo = 16,160 mm. Estas muestras fueron previamente recocidas mediante enfriamiento a 1 K.min-1 desde aproximadamente 923 K, en atmósfera de aire estático. Para las muestras M4 y M5, las velocidades de calentamiento del ensayo fueron de 1 K.min.-1 y para M6 fue de 5 K.min.-1. 836 Jornadas SAM - CONAMET - AAS 2001 Ensayos ATD/TG, difracción de rayos X y EDAX Para los ensayos ATD/TG, se usó un equipo marca Netzsch, modelo STA, con cabezal de alúmina de alta pureza, en condiciones de atmósfera de aire estático. Las muestras para estos ensayos se tomaron de los bloques recocidos y se molieron con un molino de anillos. Para el análisis por difracción de rayos X (DRX), realizado con un equipo Philips PW 1700, también se empleó material en polvo. Se prepararon dos lotes, uno con material templado y al otro se le realizó un tratamiento térmico bajo flujo de oxígeno, a velocidad de calentamiento de 0,5 K.min-1, hasta 973 K (muestras M4 y M5) y hasta 1073 K (muestra M5). Se realizaron análisis composicionales mediante el empleo de un microscopio electrónico de barrido Philips 515 con analizador dispersivo en energía EDAX 9900. Ensayos de durabilidad Los ensayos de durabilidad se hicieron empleando dos métodos. Para el primero se utilizó el protocolo MCC-1P [3], empleando muestras monolíticas con un tiempo de lixiviación de 14 días a 363 K, en agua desionizada y manteniendo una relación áreamuestra a volumensolución de 0.1 cm-1. Las muestras se cortaron de los bloques recocidos (M4 y M5) y consistían en rodajas de ~ 0,1 mm de espesor y prismas de 0,5 x 23 x 1,1 mm aproximadamente. El segundo ensayo se realizó por el método PCT [4], en material en polvo (tamaño entre malla 100 y 200 ASTM), el tiempo de lixiviación, la temperatura, el medio y la relación áreamuestra a volumensolución, fueron los mismos que en el ensayo anterior. Se determinó la pérdida de peso al cabo del ensayo y se analizaron los lixiviados, determinándose la concentración de Fe en los mismos por absorción atómica. RESULTADOS Formación del vidrio Durante la fusión del vidrio, el material corroe ligeramente los crisoles, por lo que es de esperar la presencia de algo de Al2O3 y SiO2 en la composición real final de los vidrios. Esto se comprobó mediante EDAX. Las composiciones corregidas son (expresadas en porcentaje en peso): M4: 61% P2O5; 26% Fe2O3; 7,5% SiO2; 5,5% Al2O3 M5: 67% P2O5; 13,2% Fe2O3; 10,9% UO2; 5,3% SiO2; 3,5% Al2O3 M6/M7: 73,2% P2O5; 22,2% Fe2O3; 4,0% Al2O3; 0,7% SiO2 Expansión térmica En la Figura 1 puede notarse una expansión bastante lineal para las tres composiciones, y, en particular, se observan con mucha claridad los quiebres, Tg, correspondientes al rango de transición vítrea de los mismos. En el rango 293 -573 K, el coeficiente de expansión (αl) térmica lineal, fue de 58 x 10-7 (1/K) para M4 y de 51 x 10-7 (1/K) para M5; para M6 sólo se obtuvieron datos desde unos 573 K mostrando un αl muy parecido a aquel para M4. Los valores de Tg fueron de 787 K (M4), 792 K (M5) y 772 K (M6). Luego, es de notarse que el agregado de óxido de uranio al mismo vidrio base, eleva la temperatura Tg y baja algo la expansión térmica del vidrio. Para el vidrio M6/M7 (disminuyendo el contenido de Fe2O3 y sílice) se obtiene un menor valor de Tg y una expansión térmica casi idéntica a aquella para M4. 837 Russo, Rodríguez, Sterba, Rincón y González Oliver Expansión Térmica ∆ L/L0 500 0.007 0.006 0.005 0.004 550 600 650 700 750 800 850 600 650 700 750 800 850 M4 M5 M6 0.003 0.002 0.001 0.000 500 550 Temperatura(ºK) Figura 1. Expansión relativa ∆l /lo (lo: longitud inicial de la muestra) como función de la temperatura para vidrios M4, M5 y M6. Análisis térmico diferencial, termogravimétrico y resultados de cristalizaciones parciales. En las Figuras 2 a 4 se muestran los resultados de análisis térmico diferencial (ATD), termogravimétrico (TGA), y de XRD sobre vidrios M4 M5 y M7 (de la misma composición que M6), en estado vítreo y parcialmente cristalizados. En la Figura 2 vemos para M4 y M5 dos picos exotérmicos: (1) a 900 K y (2) a 1000 K; y para M5 un pico endotérmico a 1150K (3). Analicemos por un momento la Figura 4: vemos que en M4 a 973 K, probablemente comiencen a cristalizar las fases Fe4(P2O7)3 [JCPDS 36-0318, fuertes reflexiones en 2θ: 10,132 y 23,727] y Fe(PO3)3 (Fe en estado Fe3+; JCPDS 38-0109; con reflexiones fuertes en 2θ: 22,981 y 26,055). En la muestra M5 - tanto a 973 K como a 1073 K - posiblemente sólo comience a cristalizar la fase Fe(PO3)3. Luego, volviendo a la Figura 2, se podría inferir que el pico (1) se debería a la cristalización de ambas fases. El pico (2) se debería a otras cristalizaciones. Otros autores [5] estudiaron varios vidrios de este tipo y uno de ellos (F-30-H, en referencia [5]), de composición parecida a M4, M5, M6 y M7, exhibe a 968 K un pico exotérmico y a 1118 K un pico endotérmico, atribuidos a cristalización de Fe(PO3)3 (y otras fases), y el evento endotérmico a una fusión parcial de alguna de estas fases cristalinas. 838 Jornadas SAM - CONAMET - AAS 2001 500 600 700 800 1000 1 M4 M5 M7 1100 1200 1300 1400 2 3 Endotérmico ∆T Exotérmico 900 4 500 600 700 800 5 900 1000 1100 1200 1300 1400 Temperatura(ºK) Figura 2. Análisis térmico diferencial, en atmósfera de aire y a velocidad de calentamiento de 10 K.min.-1, para M4, M5 y M7 recocidas. Para M7 sus exotermas de cristalización ocurren a ~950 K (4) y 1150 K (5), y difieren bastante de aquellas para M4 y M5. Si bien no se dispone de más datos, suponemos que tales cambios pueden deberse al cambio composicional (contiene menos hierro y mucho menos silicio). El comportamiento ATD (en la Figura 2 bajo atmósfera estática de aire) es por cierto bastante complejo, y en parte se debe a que estas composiciones cristalizan muy lentamente (ver Fig.4). Por otra parte el comportamiento ATD es muy dependiente de la atmósfera de calentamiento debido al estado redox de los iones de hierro y uranio. Mediante análisis TGA, ver la Figura 3 (bajo atmósfera estática de aire), se corrobora lo antes dicho. Notamos que a temperaturas (6) y (7) tanto M5 y M4 incrementan notablemente su ganancia en peso, que podría atribuirse a toma de oxígeno por parte de las muestras; cambios que podrían deberse a oxidaciones de iones de Fe y U en estado parcialmente reducido. Sin embargo estos comportamientos TGA tampoco son simples para las muestras M4, M5 y M7, pues notamos que por encima de ciertas temperaturas las muestras comienzan a perder peso, lo cual si se lo asocia a pérdidas de oxígeno, significa que los estados oxidados (ganados a menores temperaturas) comienzan a reducirse debido a las altas temperaturas. El único vidrio que continuó ganando peso fue M4, aunque a una velocidad netamente inferior luego de los 1000 K (marca (8) en la Figura 3). 839 Cambio de peso relativo (%) Russo, Rodríguez, Sterba, Rincón y González Oliver 1.6 600 700 800 900 1000 M4 M5 M7 1.4 1.2 1100 1200 1300 1100 1200 1300 8 6 1.0 0.8 7 0.6 0.4 600 700 800 900 1000 Temperatura(ºK) Figura 3. Análisis termogravimétrico, en atmósfera de aire y a velocidad de calentamiento de 10 K.min.-1, para M4, M5 y M7 recocidas. 300 0 20 40 60 80 100 Intensidad [u.a.] 250 200 M5,1073ºK 150 100 M5,973ºk 50 M4,973ºK 0 0 20 40 60 80 100 2Θ Figura 4. Difracción de rayos X de muestras M4 (a 973 K) y M5 (a 973 K y 1073 K), tratadas según se indica en el texto principal. 840 Jornadas SAM - CONAMET - AAS 2001 Durabilidad El valor de la velocidad de disolución gravimétrica (VRG) de las muestras monolíticas, se calculó a partir de la pérdida de peso medida (Δp), el área de la muestra (A) y el tiempo de inmersión en agua (t), empleando la siguiente fórmula: VRG = ∆p (g ) A (cm 2 ) × t (días) Los valores obtenidos para M4 fueron de 2 x 10-4 g.cm-2.d-1. Para M5 los valores fueron de 7 x 10-5 g.cm-2.d-1. Para M4, los valores son comparables a los de vidrios borosilicatos empleados con el mismo fin, pero mayores a los de otros vidrios ferrofosfatos. Notamos cierta corrosión superficial en las muestras e inclusive, ciertas roturas y fisuras. Esto nos induce a pensar que, si bien se obtiene un vidrio bastante homogéneo, el corto tiempo de fusión no ha permitido la homogeneización completa. En el caso de M5, los valores son algo mejores. Para obtener la velocidad de disolución elemental (VRE), tanto de las muestras monolíticas como de las muestras en polvo, se emplearon los datos de masa total de elemento i lixiviada -Fe en nuestro caso - (mi), la fracción másica del elemento i en el vidrio (fi; adimensional), el área de la muestra (A) y el tiempo de inmersión en agua (t), empleando la siguiente fórmula: VRE i = m i (g ) f i ⋅ A (cm 2 ) ⋅ t (días) Los valores de VRE para el hierro, obtenidos tanto para las muestras monolíticas como para los polvos fue de 1 x 10-6 g.cm-2.d-1, que puede considerarse muy aceptable. DISCUSIÓN Y CONCLUSIONES Estos vidrios fueron fundidos en crisoles aluminosilicato, en aire entre 1473 y 1573 K, y se notó una cierta corrosión de los crisoles, probablemente debido a ataque del fosfato de hierro líquido a las fases silicato (también ataca un poco a la alúmina, ver referencia [5]). Debido a esto es que vimos los cambios composicionales descriptos antes. El hecho que no se hayan estabilizado completamente con la atmósfera de aire los iones redox de Fe y U, podría atribuirse al corto tiempo de fusión (del orden de 1 hora), impuesto por la corrosión mencionada. En próximos ensayos se emplearán crisoles de alúmina pura. Desde el punto de vista de expansión térmica, los vidrios pueden considerarse de buena formación aunque todavía sus iones redox no están totalmente estabilizados. Del análisis dilatométrico se nota que el vidrio con óxido de U posee una mayor Tg y una menor expansión térmica que la matriz de fosfato de Fe solo. Esto podría interpretarse en términos de una mayor estabilidad y refractoriedad para los vidrios con óxido de uranio, lo cual confirmaría la aptitud de tales matrices de fosfato de Fe para disolver óxidos de uranio radiactivos para su inmovilización. Los resultados de ATD sugieren fuertemente que son vidrios difíciles de cristalizar, lo que está de acuerdo con lo observado a partir de XRD de vidrios tratados a 973 K y 1073 K. Respecto de las temperaturas de cristalización en estos vidrios, puede notarse que al menos son estables hasta unos 873 K. En cuanto a los mecanismos detallados de cristalización y el tipo de fases cristalinas producidas, en este trabajo solo se logró una primera evaluación y son necesarios más resultados para obtener conclusiones más profundas. 841 Russo, Rodríguez, Sterba, Rincón y González Oliver El comportamiento TGA, considerado de gran relevancia en este trabajo, es el que indicaría que estos fosfatos reaccionan en caliente en forma muy intensa intercambiando el contenido de oxígeno con la atmósfera. Es probable que los iones redox Fe2+, Fe3+ interaccionen fuertemente con aquellos del uranio, entregando sistemas vítreos (y cristalinos si se los trata térmicamente por encima de unos 873 K) claramente dependientes de su estado de oxidación. En cuanto a otras técnicas físico-químicas útiles para caracterizar estos vidrios intentaremos obtener datos a partir de espectrometría Mössbauer y espectroscopía Raman con el fin de aclarar los posibles estados de oxidación de los distintos iones presentes en estas estructuras vítreas. AGRADECIMENTOS Al Sr. M. Sanfilippo y al Sr. A. Heredia, por su ayuda en la preparación de muestras y en los ensayos de lixiviación. Al Sr. C. Cotaro, encargado de los análisis por EDAX. Al Sr. E. Scerbo, por los análisis de rayos X. Al Sr. Pastrana por parte de los ensayos ATD/TGA. Al Sr. S. Prastalo por su ayuda en la fabricación de útiles para fundición. Al Sr. A. Wiestort, por los análisis de absorción atómica. REFERENCIAS 1. R.J. Edwards, A. Paul, R.W. Douglas. Phys. Chem. Glasses, 13, 137-145, 1972. 2. M.G. Mesko, D.E. Day. Immobilization of spent nuclear fuel in iron phosphate glass, J. of Nuclear Materials, 273, 27-36, 1999. 3. J.E. Mendel, "MCC-1P Static Leach Test Method", Nuclear Waste Materials Handbook, DOE/TIC - 11400, Battelle Pacific Northwest laboratories, 1981. 4. ASTM Standard Test Method for Determining Chemical Durability of Nuclear Waste Glasses: The Product Consistency Test (PCT). Designation C 1285 - 94. 5. A. Mogŭs-Milanković, M. Rajić, A. Drašner, R. Trojko, D.E. Day. Crystallisation of iron phosphate glasses, Phys. Chem. Glasses, 39,70-75, 1998. 842