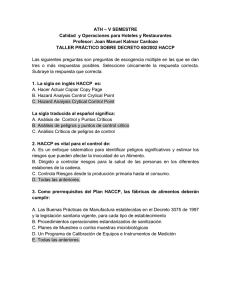

SISTEMA HACCP 2012

Anuncio

A M E T SISACCP H 2012 GUÍA TÉCNICA GUÍA TÉCNICA INDUSTRIA LÁCTEA Guía Técnica Industria Láctea A A M E T S I S ACCP H 2012 GUÍA TÉCNICA INDUSTRIA LÁCTEA Índice Guía Técnica Industria Láctea Copyright © Cámara de Exportadores de Cochabamba y Proyecto USAID | Facilitando Comercio, de la Agencia de los Estados Unidos para el Desarrollo Internacional. Cámara de Exportadores de Cochabamba Av. Killmann N° 1681, Centro Logístico de Comercio Exterior, Cochabamba – Bolivia Teléfono: (591- 4) 4599419 - 21 - 26 Email: [email protected] Web: www.cadexco.bo Proyecto USAID | Facilitando Comercio Calle Los Tulipanes N° 147, Oficina 602, Santiago de Surco – Lima 33 - Perú Teléfono: (51-1) 437-3144 / Fax: (51-1) 718-4007 Email: [email protected] Web: www.facilitandocomercio.com Primera edición (Bolivia): Marzo 2013 Autor: Raiza Carola Castrillo Mariaca Diseño y diagramación: MIRZA SAC Robert Moreno, Evelyn Serrepe Corrección gramatical y ortográfica: Lic. Adolfo Manuel Medrano Carbajal Impreso en Bolivia: Live Graphics Jordán 135 – Cochabamba Tiraje: 250 ejemplares Equipo en CADEXCO responsable del proyecto: Claribel Aparicio Maurizio Rojas Equipo responsable del proyecto en USAID | Facilitando Comercio: Joaquín Leyton José Narvaez Julio Olmos Introducción ......................................................................... 4 Definiciones........................................................................... 5 Operaciones generales aplicadas a la industria láctea............ 7 Subproductos lácteos ........................................................... 8 Los principios HACCP aplicados en la industria láctea ........... 9 Caracterización de peligros................................................. 15 Caso de estudio .................................................................. 18 Bibliografía de consulta ...................................................... 34 La información contenida en este documento puede ser reproducida de forma total o parcial, comunicando por anticipado y de modo expreso a los propietarios de los derechos de autor, y mencionando los créditos y las fuentes de origen respectivas. Asimismo se deberán enviar tres ejemplares al Proyecto USAID | Facilitando Comercio y tres ejemplares a CADEXCO. El contenido de este documento es de responsabilidad de los autores y no refleja de manera necesaria, el punto de vista de la Agencia de los Estados Unidos para el Desarrollo Internacional – USAID. El Proyecto USAID | Facilitando Comercio fomenta la competitividad y formalización de la economía, y contribuye con la aplicación y/o adecuación de normas y procesos orientados a optimizar las capacidades de la gestión pública y del sector privado. Este documento ha sido posible gracias al apoyo de la Agencia de los Estados Unidos para el Desarrollo Internacional – USAID | PERÚ, bajo los términos de contrato Nº EEM-I-00-07-00009-00, TO AID-527TO-10-00002; siendo implementado por Nathan Associates Inc. 1. Introducción 2.Definiciones Se entiende por leche, a la secreción normal de las glándulas mamarias de los mamíferos cuya calidad varía según la variedad de raza, edad, etapas de crianza, calidad del alimento y estación del año. Análisis Por su carácter perecedero, la leche requiere de alguna forma de procesamiento para prolongar su periodo de conservación. Es decir, debe transformarse en diferentes productos que permitan ampliar sus posibilidades de comercialización, además de generar ingresos económicos. La leche es un material muy complejo, de allí que al momento de su selección, se deben aplicar exámenes organolépticos y pruebas fisicoquímicas que sean sencillas, pero al mismo tiempo brinden la suficiente confianza para transformar este producto sin la preocupación de transmitir enfermedades o contaminar las instalaciones. de Peligros: Proceso de recopilación y evaluación de información sobre las amenazas y causas que las originan. Permite tomar decisiones para salvaguardar la inocuidad de los alimentos a través del Sistema HACCP. Calidad: Características de una entidad que confieren aptitud para satisfacer las necesidades explícitas o implícitas. Fase: Un punto, procedimiento, operación o etapa de la cadena alimentaria, incluidas las materias primas, desde la producción primaria hasta el consumo final. Límite Crítico: Criterio que permite separar lo aceptable de lo inaceptable. Medida Correctiva:Toda acción que se debe adoptar cuando los Para prevenir la contaminación de la leche en cualquiera de sus formas y subproductos a lo largo de la cadena de producción, se aplica el Sistema HACCP (Hazard Analysis and Critical Control Point System o Análisis de Peligros y Puntos Críticos de Control), que coadyuva a reducir las enfermedades transmitidas por alimentos de orígenes diversos sean microbiológicos, químicos o físicos. resultados de la vigilancia en los PCC indican un control deficiente. Peligro: Un agente biológico, químico o físico presente en el alimento, o bien la condición en que se halla en este, pudiendo causar un efecto adverso para la salud. Punto Crítico de Control (PCC): Una fase en la que puede aplicarse un control y que es esencial para evitar o eliminar un peligro que amenace la inocuidad de los alimentos o reducirlo a un nivel aceptable. 4 Sistema HACCP Guía Técnica Industria Láctea 5 3.Operaciones generales aplicadas en la industria láctea Punto de Control (PC): Una fase para asegurar que los parámetros de calidad cumplen con las especificaciones establecidas. Plan HACCP: Documento preparado de conformidad con los principios del Sistema HACCP que previene de peligros para salvaguardar la inocuidad de los alimentos en el segmento considerado de la cadena alimentaria. Sistema HACCP: Permite identificar, evaluar y controlar peligros significativos para salvaguardar la inocuidad de los alimentos. Los procesos de pasteurizado, coagulado, secado, azucarado y fortificado se caracterizan por ser las operaciones más corrientes aplicadas a la producción de leche y subproductos lácteos a lo largo de la cadena de producción antes de su consumo. Cada uno de estos procesos nos lleva a desarrollar una línea de subproductos lácteos. Sin ser limitativos podemos mencionar los siguientes: ------ 6 Sistema HACCP Línea Línea Línea Línea Línea de de de de de leche fluida y con sabor yogur quesos cremas y mantequilla leche en polvo y leche concentrada Guía Técnica Industria Láctea 7 5.Los principios HACCP aplicados en la industria láctea 4. Subproductos lácteos Los siete principios del Sistema HACCP son los siguientes: LECHE FLUIDA (cruda) Descremado Batido Mantequilla Pasteurizado Crema de leche 1. Realizar un análisis de riesgos. 2. Determinar los Puntos Críticos de Control (PCC). 3. Establecer límites críticos para cada PCC. Estandarizado de la leche Siembra de la leche Coagulación de la caseina 4. Establecer un sistema de vigilancia de los PCC. 5. Establecer las medidas correctivas que han de adoptarse cuando la vigilancia indica que un determinado PCC no está controlado. Corte de la masa o cuajada PASTEURIZADO Sistema de HACCP funciona. Concentrado Enfriado Leche concentrada Adición de sabor EMBOLSADO (leche fluída con/sin sabor) 6. Establecer procedimientos de verificación para confirmar que el Concentrado Secado Inoculado del Cultivo Desuerado sobre todos los procedimientos y registros de estos principios y Moldeado su aplicación. Incubación Salado Enfriado Madurado Leche en polvo 7. Establecer procesos de documentación y control de archivos Yogur Los principios del Sistema HACCP se aplican con una serie de operaciones ordenadas en 12 pasos: 1: Conformación de un equipo HACCP 2: Descripción del producto Queso 3: Determinación del uso al que ha de destinarse el alimento 4: Elaborar un Diagrama de flujo ALMACENADO (refrigeración) 8 Sistema HACCP 5: Verificar in situ del Diagrama de flujo 6: Realizar el análisis de Peligros. Principio 1 Guía Técnica Industria Láctea 9 7: Identificar los Puntos Críticos de Control. Principio 2 8: Establecer Límites Críticos de cada PCC. Principio 3 9: Establecer procedimientos de monitoreo de los PCC. Principio 4 10:Establecer las acciones correctivas. Principio 5 11:Establecer procedimientos de verificación. Principio 6 12:Establecer procesos de documentación y control de archivos. Principio 7 A continuación, se hace un resumen explicativo sobre cada una de los principios citados: Antes de empezar se debe conformar un equipo HACCP, dentro del cual habrá un grupo multidisciplinario de la organización con conocimientos de los procesos lácteos y con la participación de consultores externos, si fuera el caso. El documento de trabajo del equipo es el Manual HACCP, donde se asignan las responsabilidades y actividades del personal encargado, según el siguiente detalle: a) Realizar un análisis de riesgos.Significa que el equipo HACCP ejecute las siguientes tareas: • Describir el producto • Desarrollar el Diagrama de flujo de las actividades del proceso que se analiza • Verificar el Diagrama de flujo en el sitio, lo que significa hacer una comparación de lo escrito versus la realidad. 10 Sistema HACCP Guía Técnica Industria Láctea 11 b) Determinar los puntos críticos de control (PCC).• Identificar qué puntos del proceso conllevan d) Establecer un sistema de vigilancia de los PCC. El sistema de vigilancia de los límites críticos determinados en el control de los PCC, se sustenta en un seguimiento estricto y continuo de la variable o factores que le dieron origen. peligros significativos y si estos son críticos para la calidad e inocuidad del producto. Para esto se aplica registros de control periódicos y un monitoreo de los resultados que verifiquen la inexistencia de desviaciones. c) Establecer límites críticos para cada PCC.- Estos registros pueden ser elaborados de manera manual o pueden estar representados en reportes obtenidos de los mismos equipos o maquinaria utilizada para determinado proceso. Se refiere al rango de tolerancia en el cual se debe mantener el punto crítico para que esté bajo control y no presente desviaciones. Para determinar los límites críticos en la producción e industria lechera, podemos considerar los siguientes factores: La temperatura, cantidad de materia grasa, porcentaje de caseína, grados Brix o concentrado de azúcar, concentrado de acidez, las características organolépticas en general (olor, sabor, color). Una características de los límites para cada PCC es que estos pueden ser cuantitativos o cualitativos (características organolépticas) y ser controlados de manera directa o indirecta. Esto último con base en el establecimiento de condiciones de trabajo necesarias e indispensables para asegurar el control sobre el peligro. e) Establecer las medidas correctivas que han de adoptarse cuando la vigilancia indica que un determinado PCC no está controlado. Cuando un registro nos indica que existe una desviación de un PCC, es decir el punto de control se encuentra fuera de los límites críticos establecidos, se debe tomar una acción inmediata para corregir esta desviación. f)Establecer procedimientos de verificación y confirmar que el Sistema HACCP funciona Una vez que se corrige las desviaciones en los PCC, se debe verificar que el Sistema HACCP implementado, funcione. Esta operación 12 Sistema HACCP Guía Técnica Industria Láctea 13 6.Caracterización de peligros debe ser realizada por el equipo HACCP, analizando los resultados obtenidos en las diferentes etapas y plantear mejoras continuas, si este lo demanda. Ellos caracteriza el dinamismo del Sistema HACCP. g)Establecer un sistema de documentación sobre todos los procedimientos y los registros apropiados para los principios y su aplicación. Para realizar un correcto seguimiento al Sistema HACCP, se debe contar con registros (visto en el punto D). Un problema común del manejo de documentos, es que si no se tiene cuidado, se puede perder o traspapelar la información. Por ello se debe aplicar un sistema de control (mejor si esta se encuentra bajo codificación) para tener una copia de respaldo en el momento que sea necesario. 14 Sistema HACCP El equipo HACCP deberá considerar cuáles son los peligros potenciales en cada etapa del proceso, pudiéndose basar para ello en conocimientos, experiencias, base de datos, legislación, programas de vigilancia sanitaria, etc. A modo de ejemplo, sin ser esta lista limitativa, se enumera los posibles peligros que pueden presentarse en cada etapa del proceso: MICROBIOLÓGICOS QUÍMICOS FÍSICOS Bacterias patógenas Virus Parásitos Protozoarios Hongos (micotoxinas) Productos de limpieza Pesticidas Alérgenos Metales tóxicos Antibióticos Vidrios Metales Piedras Maderas Plásticos A manera didáctica, esta lista de posibles peligros puede ser elaborada contestando a las siguientes preguntas por punto y línea de producto analizado: Guía Técnica Industria Láctea 15 Etapa del Proceso ¿Qué peligros presenta la materia prima (leche) para la salud? Análisis de materia prima ¿El tipo de envase es el adecuado para el producto lácteo elaborado? Pregunta Análisis durante el envasado y almacenado ¿Qué peligros puede presentar la leche en caso de existir una contaminación cruzada? ¿Existe la posibilidad que en alguna etapa del proceso se presente contaminación cruzada? ¿El material utilizado en los envases favorece una contaminación con cuerpos extraños, insectos, otro parásito o vector? Análisis del personal ¿Existe en alguna etapa del proceso la posibilidad de que el peligro microbiológico aumente? ¿Existe alguna posibilidad durante la limpieza y desinfección del equipo o maquinaria que este no se llegue a desinfectar en su totalidad y ello afecte a la inocuidad del producto? Análisis durante el proceso ¿Existe la posibilidad que en alguna etapa de la producción se presente un punto de contaminación a través de los equipos al momento de realizar el proceso? ¿Existe la posibilidad de la presencia de cuerpos extraños durante la elaboración y posterior manipulación del producto lácteo? ¿El personal que trabaja en la planta cuenta y aplica las buenas prácticas de manipulación e higiene? ¿El personal se encuentra correctamente entrenado en BPM´s? ¿Existen controles rutinarios de la salud del personal? Análisis de distribución del producto ¿Se asegura la cadena de frío en el proceso de distribución de los productos lácteos? ¿Los lugares de expendio o venta de los productos lácteos cuentan con las condiciones mínimas para mantener la cadena de frio? ¿Existe alguna condición del proceso que provoque contaminación al producto durante su elaboración y posterior manipulación? ¿Puede existir algún tipo de peligro de recontaminación al producto en cualquier etapa del proceso? ¿El material utilizado en los envases favorece el crecimiento microbiológico? Análisis del consumidor ¿El mal manipuleo del consumidor puede que afecte a la calidad del producto lácteo y como consecuencia afecte su salud? ¿El producto lácteo será consumido de manera directa o sufrirá algún tipo de trasformación? Ej. ¿cocción? ¿El grupo de consumidores al que va dirigido el producto lácteo es de alto riesgo? (niños, ancianos, enfermos) 16 Sistema HACCP Guía Técnica Industria Láctea 17 Caso de Estudio Características FísicoQuímicas Cooperativa de productores de leche, venden solo leche fluida pasteurizada en envases de polipropileno de 1lt (leche en bolsa). A modo didáctico, se realizará el análisis HACCP en la leche fluida natural pasteurizada. Formación del Equipo HACCP El equipo HACCP está conformado por los principales funcionarios de la Asociación de Lecheros, es decir por el presidente, el responsable de comercialización y el responsable del control de calidad. Descripción del producto ¤¤ Nombre del Producto: Leche Fluida Natural ¤¤ Ingredientes: Ninguno ¤¤ Características Organolépticas: -- Color: blanco opalescente o amarillento ligero -- Olor: suave, lácteo característico, libre de aromas extraños. -- Aspecto: Normal, limpio, homogéneo, libre de materias extrañas. ¤¤ Condiciones de rechazo: Sabor agrio, amargo, aspecto no Entera REQUISITOS Semidescremada Descremada Min Max Min Max Min Max 1,029 1,028 1,032 1,031 1,033 1,029 1,033 1,032 1,031 1,03 1,03 1,033 2,8 - ≥1 <2,8 - <1,0 Acidez titulable, expresada como ácido láctico 0,13 0,16 0,14 0,17 0,14 0,17 Sólidos totales 11,1 - 9,0 - 8,1 - 8,3 - 8,2 - 8,2 - Ceniza 0,65 0,8 0,7 0,8 0,7 0,8 Punto de congelación (punto crioscopico) 0,54 -0,56 -0,512 -0,530 -0,54 -0,56 -0,512 -0,53 -0.54 -0,56 -0,512 0,53 2,9 - 6,6 6,8 Densidad relativa a 15ºC a 20ºC Contenido de grasa Sólidos no grasos Proteínas 2,9 Ph a 20ºC 6,6 29 6,8 6,6 6,8 Ensayos de fosfatasa Negativo Negativo Negativo Ensayo de peróxido Negativo Negativo Negativo Presencia de conservantes Negativo Negativo Negativo Presencia conservantes Negativo Negativo Negativo Presencia de neutralizada Negativo Negativo Negativo Presencia de adulterantes Negativo Negativo Negativo Grasa vegetal Negativo Negativo Negativo Fuente: Warner N. (2010). homogéneo. 18 Sistema HACCP Guía Técnica Industria Láctea 19 ELABORACIÓN DEL DIAGRAMA DE FLUJO: ¤¤ Forma de presentación: Envasada y comercializada en recipientes de material de polipropileno aprobado por la autoridad sanitaria competente - SENASAG, provistos de cierre hermético e inviolable, limpios, libres de desperfectos para garantizar la completa protección de su contenido de agentes externos. PC LECHE CRUDA ¤¤ Tratamiento tecnológico: Proceso de pasteurizado. PASTEURIZADO ¤¤ Condiciones de conservación: Se mantiene la cadena de frío en el almacenamiento, distribución y expendio a una temperatura de 4 ºC +- 2 ºC. de Identificación: Por lote con fecha de producción, vencimiento y código de barras. EMBOLSADO ¤¤ Sistema ¤¤ Vida útil del producto: PC PC ALMACENADO COMERCIALIZADO PC Máximo una semana en condiciones de refrigeración. ¤¤ Destino de consumo final: Población en general. ¤¤ Uso esperado: Consumo directo o sometido a trasformación. 20 Sistema HACCP Guía Técnica Industria Láctea 21 Análisis de peligros Metodología: Aplicación de tablas de evaluación Análisis e Investigación -- Brucella abortus, gérmenes gram, que pueden asentarse en los ganglios linfáticos mamarios excretándose por la leche durante meses o aún años pudiendo pasar al hombre. listaría, cxiella burnetti, pseudomona auroginosa, staphylococos aureus. -- Las manos carentes de aseo y en menor proporción las ropas percudidas del ordeñador, favorecen la contaminación por determinados estreptococos y staphylococos. -- El aporte microbiano que proviene del aire, al entrar en contacto con la leche durante el ordeño, es muy pequeño, despreciable en la práctica en términos de número. Determinada bacteria puede tener alguna importancia, cuando se trata de aerobios esporoformantes, bacilos cereus, staphylococos aureus. -- El agua de la explotación puede ser causa de contaminación de la leche, de forma principal en dos casos: cuando es agregada de manera directa a ella o por el agua residual que queda en la instalación después de la limpieza. 22 Sistema HACCP Identificación y estudio del Peligro • Peligro = Persistencia de Brucella, estreptococos, staphylococos y/o esporoformantes; Bacilos cereus, Staphylococos aureus en la etapa de ingreso al pasteurizado. ¤¤ Tabla de Evaluación 1 En esta tabla de evaluación se valora Baja, Media o Alta la probabilidad de aparición del peligro y su gravedad para la salud. Probabilidad de presentación Peligro Alta Persistencia de brucella, estreptococos, staphylococos y/o esporoformantes; bacilos cereus, staphylococos aureus en la etapa de pasteurización X Media Baja Gravedad para la salud Alta X Media Conclusión o resultado Baja Hay que considerar este peligro Guía Técnica Industria Láctea 23 Aplicación del árbol de decisiones Frecuencia Peligro crítico Alta Alta Puntuación 5 Peligro mayor Media Media 3 Peligro menor Baja Baja 1 Peligro Persistencia de Brucella, estreptococos, staphylococos y/o esporoformantes, bacilos cereus, staphylococos aureus en la etapa de pasteurización Gravedad 5 Frecuencia 5 Probabilidad de No-detección 5 Puntuación 125 Conclusión o resultado Hay que considerar este peligro como crítico Peligro Identificado Etapa SÍ Proliferación de brucella abortus Gravedad para la salud Probabilidad de No-detección P1 Medidas Preventivas 1.- Recepción de materia prima En esta tabla de evaluación, para cada peligro y cada etapa se valora la gravedad, la frecuencia o la probabilidad de aparición y la probabilidad de no ser detectado en Alta=5, Media=3 o Baja=1. Leche fluida ¤¤ Tabla de Evaluación 2 Producto (Por etapa y peligro determinado, según el Diagrama de flujo) Producto: Leche fluida pasteurizada Desinfección de la glándula mamaria antes del ordeño sea a máquina o manual. Control de la Temperatura. Control visual de la calidad de la leche. Control del olor, grado de acidez. NO P2 Controles en esta etapa para la seguridad del producto SÍ Modificar la etapa, proceso o producto Volver a P1 P3 NO NO es PCC STOP Etapa diseñada para eliminar o reducir el peligro hasta un nivel aceptable P4 SÍ Es PCC. NO Existencia de contaminación o aumento de peligro hasta un nivel inaceptable NO SÍ NO es PCC STOP Una etapa posterior reduce el peligro a niveles aceptables SÍ NO es PCC NO Es PCC. STOP 24 Sistema HACCP Guía Técnica Industria Láctea 25 Peligro Identificado Etapa Producto Conclusiones P1 • Etapa 1= Recepción de materia prima • Peligro Identificado = Proliferación de brucella abortus • Conclusión = Es una etapa donde no se valora como PCC; solo es Medidas Preventivas Peligro biológico: Eliminación total de microorganismos patógenos 2.- Pasteurizado Leche fluida SÍ Procedimientos de limpieza y desinfección de superficies , utensilios de trabajo, equipo de pasterurizado Lavado de manos e higiene regular del personal NO P2 un PC. Controles en esta etapa para la seguridad del producto SÍ Modificar la etapa, proceso o producto Volver a P1 • Etapa 2 = Pasteurizado de la leche • Peligro Identificado = Eliminación de microorganismos patógenos • Conclusión = Se valora como PCC pues en esta etapa se debe P3 NO NO es PCC STOP Etapa diseñada para eliminar o reducir el peligro hasta un nivel aceptable. controlar la total eliminación de los posibles microorganismos patógenos presente en la leche. P4 SÍ Es PCC STOP Existencia de contaminación o aumento de peligro hasta un nivel inaceptable NO NO es PCC STOP Una etapa posterior reduce el peligro a niveles aceptables SÍ NO es PCC NO Es PCC. STOP 26 Sistema HACCP Guía Técnica Industria Láctea 27 PRINCIPIOS GENERALES DEL PROCESO DE PASTEURIZACIÓN La pasteurización es la operación a la que se someten determinados productos alimenticios para destruir por acción del calor los microorganismos patógenos y la mayoría de los gérmenes restantes, con fines higiénicos o de conservación, preservando al máximo las características físicas, bioquímicas y organolépticas del producto. La pasteurización, que permite la conservación durante un tiempo determinado, se sustenta en las leyes de destrucción térmica de los microorganismos. Dichos principios toman en consideración por esencia el número de microorganismos presentes, la temperatura del proceso y el tiempo que se requiere. Después de la pasteurización (Celis M. y Juárez D, 2009) la leche debe conservarse a una temperatura no superior a los 4 °C, debido a que ese proceso solo destruye las formas vegetativas y no las esporuladas de los microorganismos presentes en el producto. Esta es la razón también por la cual la leche pasteurizada se debe consumir en un periodo de tiempo no superior a un mes. En cambio, la leche uperisada o U.H.T. dura más tiempo por haber sido esterilizada en su totalidad, destruyendo las formas vegetativas y esporuladas. La pasteurización se efectúa por lo general a temperaturas inferiores a los 100 °C y debe ser seguida de un enfriamiento rápido. En caso sea posible, se recomienda operar a una temperatura más alta durante un tiempo breve con el fin de conservar en mayor grado las cualidades originales del producto, obteniendo idénticos resultados bacteriológicos. El proceso de pasteurización del producto previo a su envasado se usa de manera principal en la leche destinada al consumo (leche pasteurizada). La pasteurización a baja temperatura de 63 a 65 °C durante 30 minutos, ha sido sustituida en la práctica por la pasteurización a alta temperatura de 72 a 75 °C durante 15 minutos. 28 Sistema HACCP Guía Técnica Industria Láctea 29 Leche fluida 30 Pasteurizado de leche Sistema HACCP Peligro biológico: Elimina la proliferación de microorganismos patógenos en su totalidad, exceptuando los esporulados Destruir por acción del calor los microorganismos patógenos y la mayoría de los gérmenes. Pasteurización a baja temperatura (de 63 a 65 °C durante 30 minutos) o pasteurización a alta temperatura (de 72 a 75°C durante 15 minutos). Recomendaciones Consideraciones específicas Medida preventiva Causa ESTABLECIMIENTO DE LOS LÍMITES de los pcc Peligro identificado Etapa Producto MEDIDAS PREVENTIVAS Etapa Medida preventiva PC/ PCC Límite crítico Temperatura del pasteurizado: Peligro biológico Pasteurizado de leche fluida Mantener el control de la temperatura y tiempo durante el proceso de pasteurizado. Peligro y causa No eliminación de microorganismos patógenos en su totalidad Temperatura del proceso de pasteurizado, según el método seleccionado PCC Pasteurización baja: Límite crítico: Mínimo 63°C Nivel objetivo: Entre 63 a 65°C por 30 min. Pasteurización alta: Límite crítico: Mínimo 72°C Nivel objetivo: Entre 72ª 75°C por 15 min. Guía Técnica Industria Láctea 31 MEDIDAS CORRECTIVAS 32 Sistema HACCP SÍ Registro manual o computarizado de la temperatura de la cámara sin superar los 4°C En el pasteurizador, punto más alto de T. Continua Almacenaje en cámara frigorífica Peligro y causa Peligro biológico 1: Proliferación de salmonella por aumento de la temperatura por encima de los 4°C Temperatura del proceso de pasteurizado, según el método seleccionado Pasteurización baja: Límite crítico: Mínimo 63°C Nivel objetivo: Entre 63 a 65°C por 30 min SÍ Pasteurización alta: Límite crítico: Mínimo 72°C Nivel objetivo: Entre 72ª 75°C por 15 min Responsable Medidas correctivas Responsable Frecuencia Límite crítico Vigilancia PCC Responsable Frecuencia ¿Dónde? Medidas correctivas Medida preventiva Pasteurización baja: Límite crítico: Mínimo 63°C Nivel objetivo: Entre 63 a Tempera65°C por 30 tura del min. pasteurizaPasteurizador ción alta: Límite crítico: Mínimo 72°C Nivel objetivo: Entre 72ª 75°C por 15 min. ¿Cómo? ¿Qué? Límite crítico PCC Medida preventiva Peligro y causa Peligro biológico No eliminación de microorganismos patógenos en su totalidad Temperatura del proceso de pasteurizado, según el método seleccionado Procedimiento Etapa: Procedimiento Vigilancia Etapa: Pasteurizado de leche fluida Procedimiento SISTEMA DE VIGILANCIA *Ajustar temperatura del pasteurizador. Registro manual o computarizado de la temperatura de la cámara sin superar los 4°C Continua * Evaluar la idoneidad del producto según la desviación de la temperatura detectada (temperatura y tiempo transcurrido fuera de control) y decidir su destino. Guía Técnica Industria Láctea 33 Bibliografía de consulta • Warner, N. (2010). Principios de la Tecnología Láctea, AGT Editoriales. • Pascual M. y Calderón V. (2007). Microbiología alimentaria. Ed. Díaz de Santos, España. • Codex Alimentarius, (2012). • Celis M. y Suarez V. (2009). Seminario de Procesos Fundamentales Físicoquímicos y Microbiológicos, Especialidad y Maestría en Medio Ambiente, Laboratorio de Química – Universidad Tecnológica Nacional, F.R. Bahía Blanca – Pcia. Bs. Aires, Argentina. • Gran Enciclopedia Larousse. • Apuntes propios 34 Sistema HACCP RETIRA DE CARATULA NO IMPRIMIR 38 Sistema HACCP