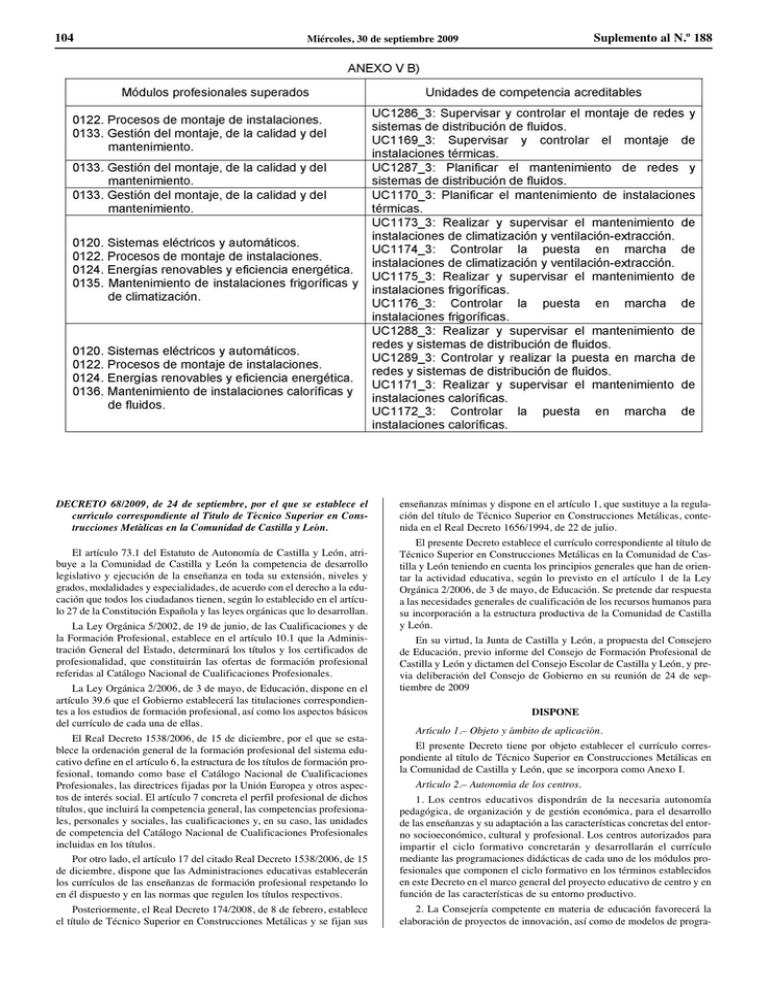

104 Suplemento al N.º 188

Anuncio